3.1.1.1 转动副间隙描述

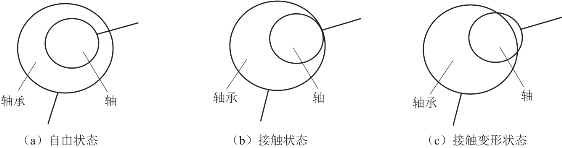

在理想的机械系统模型中,转动副连接构件之间的连接点完全重合,而实际机构中转动副间隙的存在是不可避免的。如图3.1.1所示,含间隙转动副运动过程可以分为三个不同的阶段,自由状态、接触状态、接触变形状态。将转动副间隙引入机构的动力学模型中是含间隙机构建模的关键[89,140-141]。因此,机构运动的精确位置可以通过转动副元素之间的相对位置有效地描述。

图3.1.1 不同状态的含间隙转动副模型

间隙的引入改变了理想条件下的转动副约束,使得转动副元素之间增加了两个自由度,为了分析间隙对机构动态行为的影响,学者们采用各种方法来处理模型中的间隙,可以主要分为两种描述方法:一种是约束描述方法,另一种是力描述方法。约束描述方法主要是无质量杆方法,转动副间隙所产生的多余自由度由无质量刚性杆代替;而力描述方法,主要是指当转动副轴与轴承之间发生碰撞时,便会产生相互作用力,由此可见,转动副元素之间的运动特性可由元素之间的接触力来描述。因此,对于转动副间隙的描述方法包括无质量杆方法、弹簧阻尼方法和碰撞铰方法[142]。

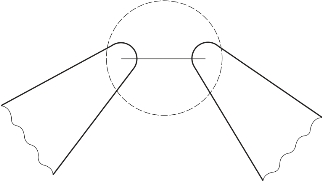

(1)无质量杆模型。

无质量杆方法是将转动副间隙用一个长度等于间隙半径的虚拟无质量杆来代替(图3.1.2),该模型的优点在于建模方法和求解计算都比较简单。但是,该模型假设轴承与轴之间保持接触状态,忽略了转动副接触表面的弹性变形以及能量转换问题[143]。因此,该模型不能真实地反映转动副元素的运动轨迹和碰撞现象对系统动力学的影响。

图3.1.2 无质量杆模型

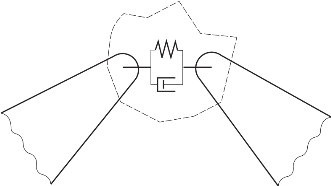

(2)弹簧阻尼模型。

相比无质量杆方法,弹簧阻尼方法考虑了转动副元素接触表面的弹性变形,采用线性或非线性弹簧阻尼方法描述两个物体接触碰撞的变形过程,更接近实际运动状态。该模型的缺点在于不能描述接触碰撞过程中的能量转换特性,弹簧和阻尼系数很难确定[144],同时计算量很大不容易求解。弹簧阻尼模型如图3.1.3所示。

图3.1.3 弹簧阻尼模型

(3)碰撞铰模型。

针对轴承与轴之间不同的运动状态,该模型假设轴承与轴之间的碰撞与分离都是瞬间完成的,并采用了恢复系数和动量定理计算接触碰撞前后过程碰撞体速度的变化,以此来计算接触碰撞过程的能量损失。该模型考虑了接触碰撞表面的弹性变形,描述了接触碰撞过程的能量转换特性,并通过轴承与轴之间的接触力来描述接触碰撞过程[145]。该模型结合实际运动情况有效地表述了含间隙转动副的接触碰撞特性,同时具有计算精度高的特点。碰撞铰方法模拟间隙示意图如图3.1.4所示。

图3.1.4 碰撞铰方法模拟间隙示意图

分析三种间隙模型模拟方法可知,在前两种方法中,间隙被等效的元件所代替,并且尽可能地模拟间隙的特性,是等效的方法;而第三种方法更符合实际,轴与轴承间的碰撞力是接触表面弹性变形的函数,并且计及碰撞过程中的能量损耗。因此,本章基于碰撞铰模型建立含间隙传动机构动力学模型。

3.1.1.2 含间隙转动副模型

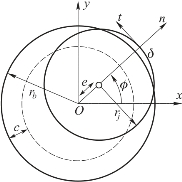

含间隙机构动力学建模的关键是如何把转动副间隙嵌入系统的动力学模型中。为了合理地描述转动副间隙并把间隙引入系统的动力学模型中,通过间隙矢量来描述含间隙转动副元素之间的相对运动关系,因此转动副连接的相邻构件之间的精确相对位置变化可以通过间隙矢量来表示。转动副间隙矢量定义在局部相对坐标系中,间隙矢量的起点为轴承的中心,终点为轴的中心,方向为轴与轴承在机构运行过程中可能发生碰撞的点,转动副间隙矢量的大小被限制在以轴承中心为圆心的间隙圆内,间隙圆半径为轴与轴承半径之差,因此构件的相对运动状态可以通过转动副间隙矢量大小的变化来反映,并且能够进一步反映间隙转动副元素之间是否接触。

对于理想的转动副来说,假设轴与轴承是同心的,但是在机构运行过程中,由于转动副间隙的存在,轴与轴承之间会发生相对运动,从而会产生偏心距。由于转动副间隙对机构动力学特性有较大的影响,因此基于上述间隙矢量模型来建立含间隙转动副的模型。针对机构中转动副的特点,分别考虑理想机构中转动副和实际机构中转动副,对含间隙转动副进行分析,转动副间隙可分为以下两类:

(1)对于理想机构来说转动副元素之间没有间隙,称为零间隙或理想转动副;

(2)对于实际转动副来说需要考虑加工误差(或装配误差),这时间隙大小为固定值,称为规则间隙(或装配间隙)。

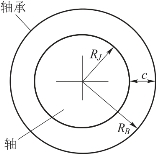

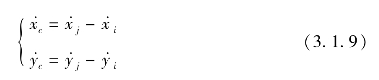

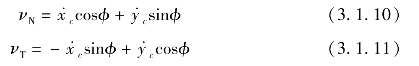

由含间隙转动副分析可知,轴承与轴之间的接触力可以通过轴承中心与轴中心的相对位置来描述,通过相对位置还可以进一步判定轴承与轴之间的运动状态,转动副间隙矢量示意图如图3.1.5所示[146]。由图可知,轴承与轴的相对位置为:(https://www.daowen.com)

图3.1.5 转动副间隙矢量模型示意图

由上式可求轴承与轴的中心位置的偏心距:

![]()

当轴承与轴之间发生接触变形时(图3.1.5),由碰撞引起的变形量大小为:

![]()

式中,c为初始半径间隙,且为已知常数。

式(3.1.3)可以作为轴与轴承是否发生碰撞的判断标准,通过δ值的大小来得到轴与轴承之间的相对位置。

偏心率的表达式为:

![]()

根据轴与轴承的位置关系,角度函数可以写成:

将上式中的角度函数对时间求导可以得到角速度:

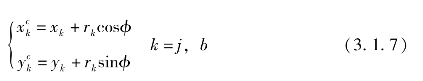

为了得到含间隙转动副元素的相对运动速度,必须先得到接触点位置[147]:

式中,rk为轴和轴承的半径。

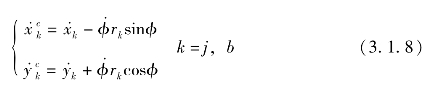

将式(3.1.7)对时间求导,得到相对运动速度:

此外,碰撞体速度标量可以表示为:

为了准确地分析含间隙机构的动力学特性,在含间隙机构运动过程中,必须考虑含间隙转动副中轴与轴承接触碰撞过程中的能量损失,因此在含间隙机构动力学计算时必须计算含间隙转动副碰撞体之间的相对碰撞速度,则碰撞体法向和切向速度的表达式可以写成[148]:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。