1.分型面选择原则

打开模具取出塑件或浇注系统的面,称之为分型面。分型面除受排位的影响外,还受塑件的形状、外观、精度、浇口位置、滑块、推出、加工等多种因素影响。合理的分型面是塑件能否完好成型的先决条件。一般应从以下几个方面综合考虑:

1)符合塑件脱模的基本要求,就是能使塑件从模具内取出,分模面位置应设在塑件脱模方向最大的投影边缘部位。

2)确保塑件留在后模一侧,并利于推出且推杆痕迹不显露于外观面。

3)分型线不影响塑件外观。分型面应尽量不破坏塑件光滑的外表面。

4)确保塑件质量,例如将有同轴度要求的塑件部分放到分型面的同一侧等。

5)分型面选择应尽量避免形成侧孔、侧凹,若需要滑块成型,力求行位结构简单,尽量避免定模滑块。

6)合理安排浇注系统,特别是浇口位置。

7)满足模具的锁紧要求,将塑件投影面积大的方向,放在定、动模的合模方向上,而将投影面积小的方向作为侧向分型面;另外,分型面是曲面时,应加斜面锁紧。

8)有利于模具加工。

2.分型面注意事项及要求

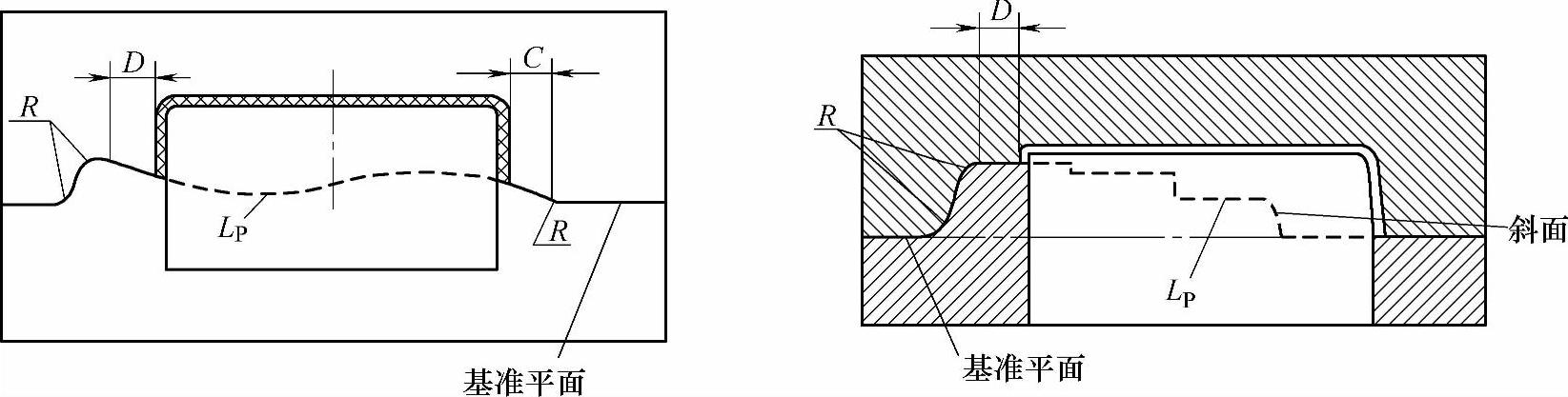

(1)台阶型分型面

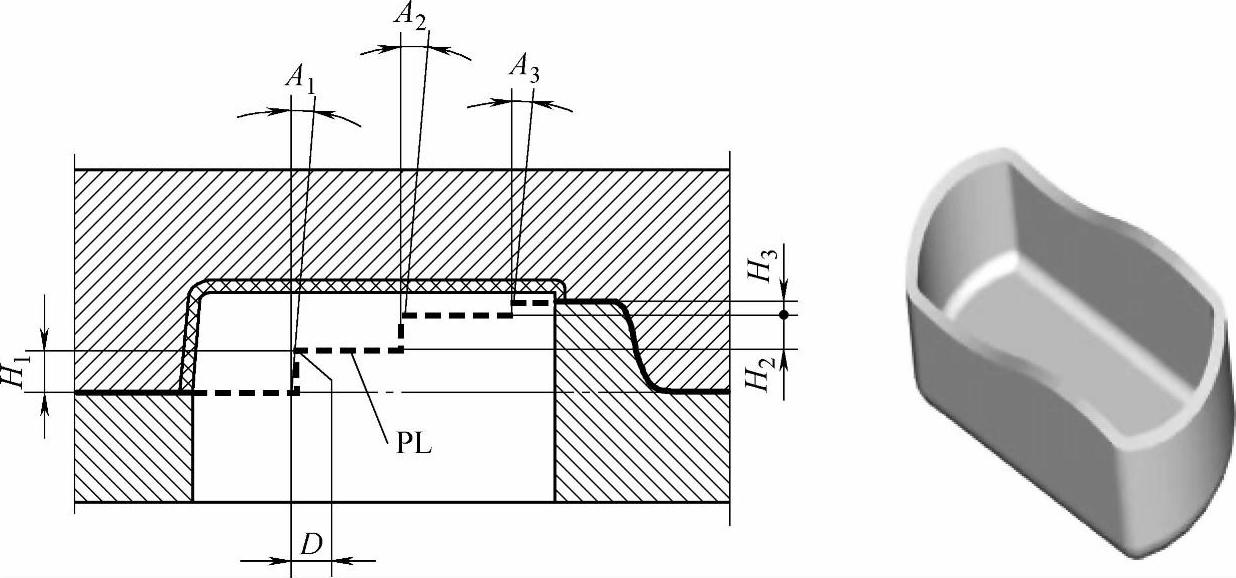

一般要求台阶顶面与根部的水平距离D≥0.25,如图1-56所示。为保证D的要求,一般调整夹角“A”的大小,当夹角影响产品结构时,应同相关负责人协商确定。当分型面中有几个台阶面,且H1≥H2≥H3时,角度“A”应满足A1≤A2≤A3,并尽量取同一角度方便加工。

图1-56 台阶型分型面

角度“A”尽量按下面要求选用:

当H≤3mm,斜度α≥5°;3mm≤H≤10mm,斜度α≥3°;H>10mm,斜度α≥1.5°。

某些塑件斜度有特殊要求时,应按产品要求选取。

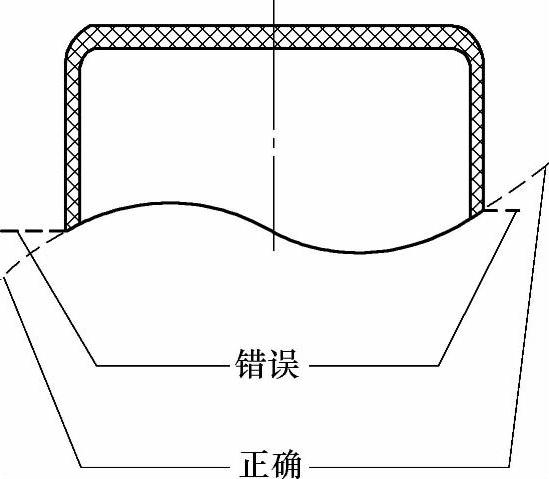

(2)曲面型分型面

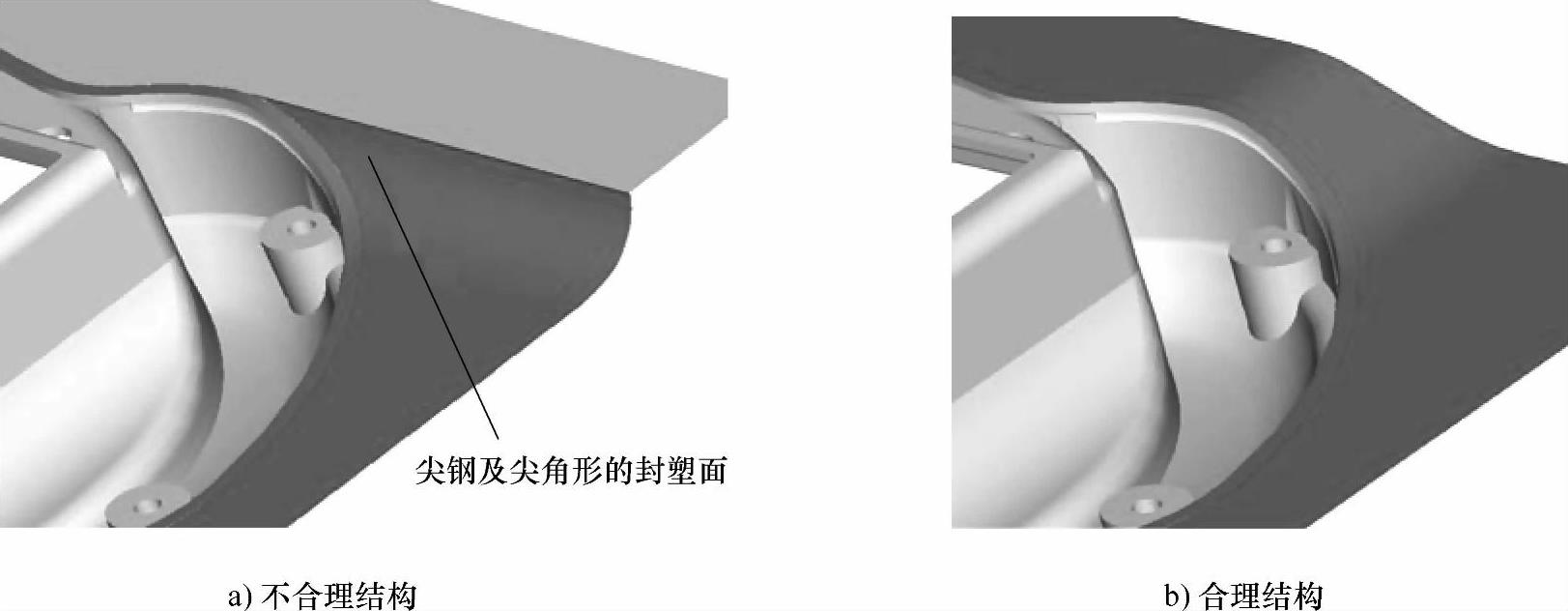

当选用的分型面具有单一曲面(如柱面)特性时,要求按图1-57中的型式,即按曲面的曲率方向伸展一定距离建构分型面。否则会形成如图1-58所示的不合理结构,产生尖钢及尖形的封塑面,尖形封塑位不易封塑且易于损坏。

图1-57 曲面型分型面

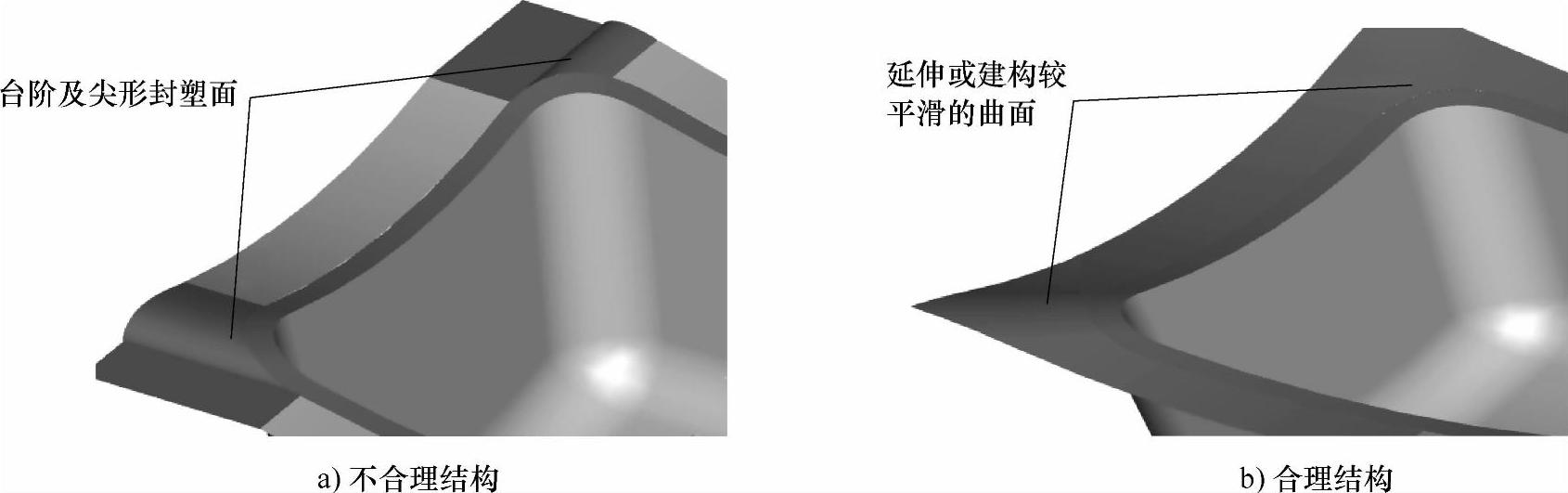

当分型面为较复杂的空间曲面,且无法按曲面的曲率方向伸展一定距离时,不能将曲面直接延展到某一平面,这样将会产生如图1-59所示的台阶及尖形封型面,而应该延曲率方向建构一个较平滑的封型曲面,如图1-59所示。

图1-58 曲面分型结构改进

图1-59 复杂曲面分型

(3)封塑距离

模具中,要注意保证同一曲面上有效的封塑距离。

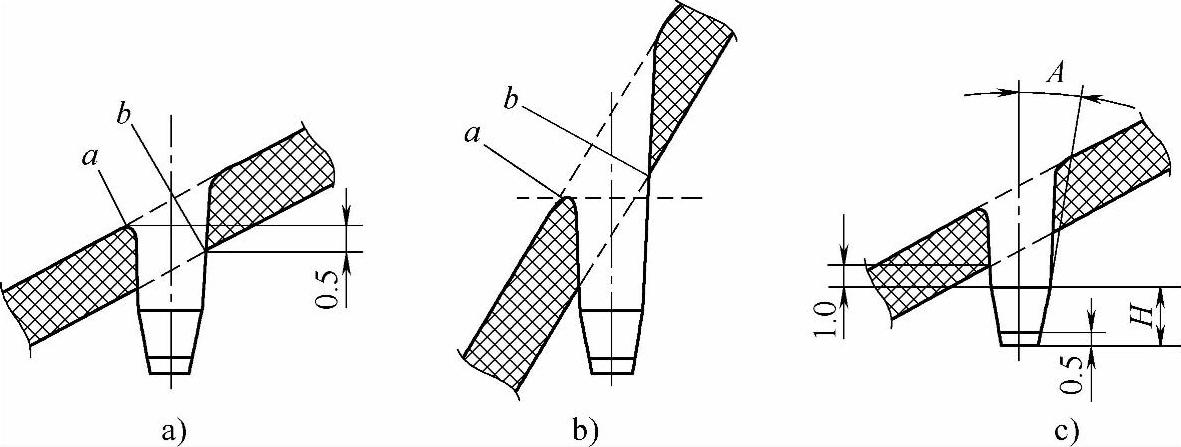

(4)基准平面

在建构分型面时,若含有台阶型、曲面型等有高度差异的一个或多个分型面时,必需建构一个基准平面,如图1-60所示。基准平面的目的是为后续的加工提供放置平面和加工基准。

图1-60 基准平面

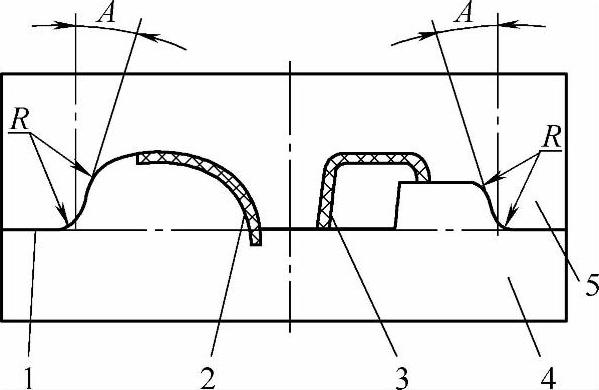

(5)分型面转折位(见图1-61)

此处的转折位是指不同高度上的分型面为了与基准平面相接而形成的台阶面。台阶面要求尽量平坦,图中尺寸“A”一般要求大于15°,合模时允许此面避空。转角R优先考虑加工刀具半径,一般R≥3.0mm。

(6)平衡侧向压力(https://www.daowen.com)

由于型腔产生的侧向压力不能自身平衡,容易引起定、动模在受力方向上的错动,一般采用增加斜面锁紧,利用定、动模的刚性,平衡侧向压力,如图1-62所示,锁紧斜面在合模时要求完全贴合。角度A一般为15°,斜度越大,平衡效果越差。

图1-61 分模面转折位

1—基准平面 2—型腔1 3—型腔2 4—定模 5—动模

图1-62 平衡侧向压力

1—前模 2—型芯 3—定模

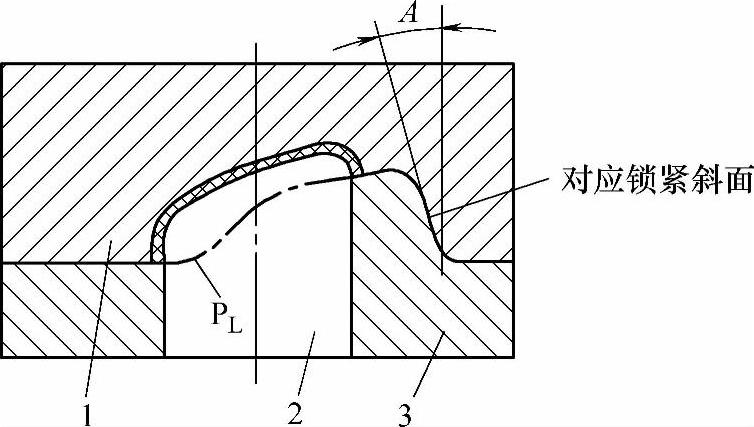

(7)浇口套碰面处平坦化

构建分型面时,如果浇口套附近的分型面有高度差异,必须用较平坦的面进行连接,平坦面的范围要大于浇口套直径,一般有效面积应大于φ18mm,如图1-63所示。

图1-63 平坦浇口套处

1—浇口套 2—平坦面 3—浇口套直径范围

(8)细小孔位处分型面的处理

不论小孔处原身留,还是镶杆,一般采取以下方法,对孔位进行构造。为了模具制作简单,建议孔位处镶杆,但须经过设计者允许。

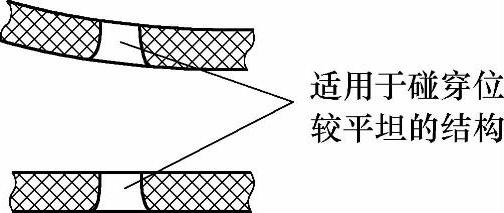

1)直接碰穿:如图1-64,适用于碰穿位较平坦的结构。但对于“键盘”类的按键孔(见图1-65),为了改变有可能产生“飞边”的方向,常采用插穿形式的结构及尺寸,如图1-65所示。

图1-64 碰穿结构

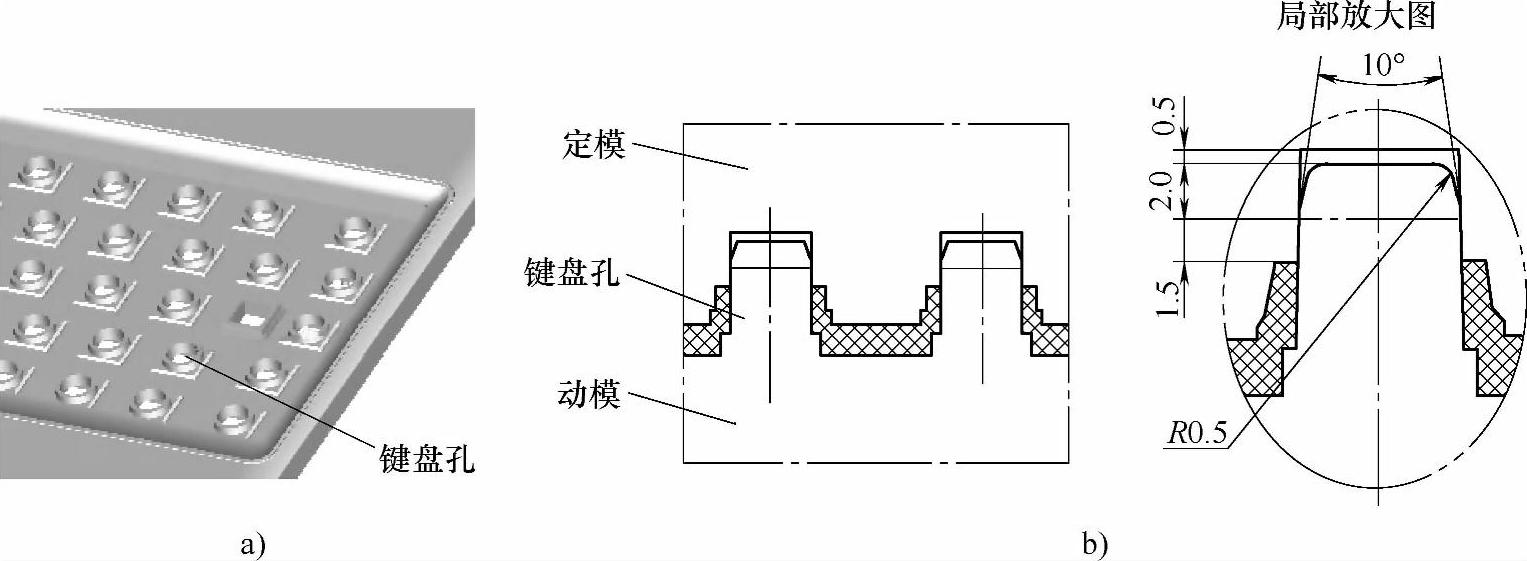

2)中间平面碰穿 如图1-66,适用于碰穿位较陡峭的结构。

采用中间平面碰穿的结构可以有效缩短碰穿孔处相应的模具结构的高度,改善相应的模具结构的受力情况。为避免定、动模偏位,建议采用图1-66所示的结构尺寸。图1-66所示结构中,由于在碰穿处产生侧向分力,当碰穿孔较小时,在交变应力的作用下,碰穿孔处的相应的模具结构易于断裂,影响模具寿命。

图1-65 直接碰穿

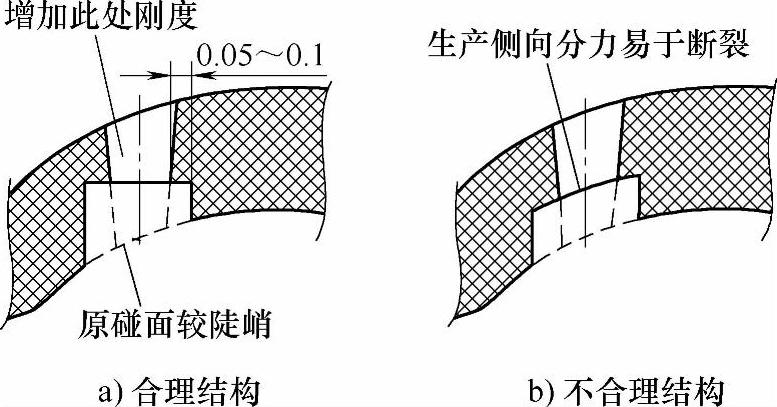

3)插穿 一般不采用,仅仅用在以下所示的情况。

a)当“a”点与“b”的高度差小于0.5mm时,如图1-67,采用插穿结构。

b)当“a”点高于“b”点时,采用插穿结构。

当采用插穿结构时,常采用图1-67所示结构及尺寸。封塑最小距离须保证1.0mm;导向部位斜度A≥5°长度H≥2.5mm。

(9)避免产生尖钢

图1-66 中间平面碰穿

图1-67 各种插穿结构

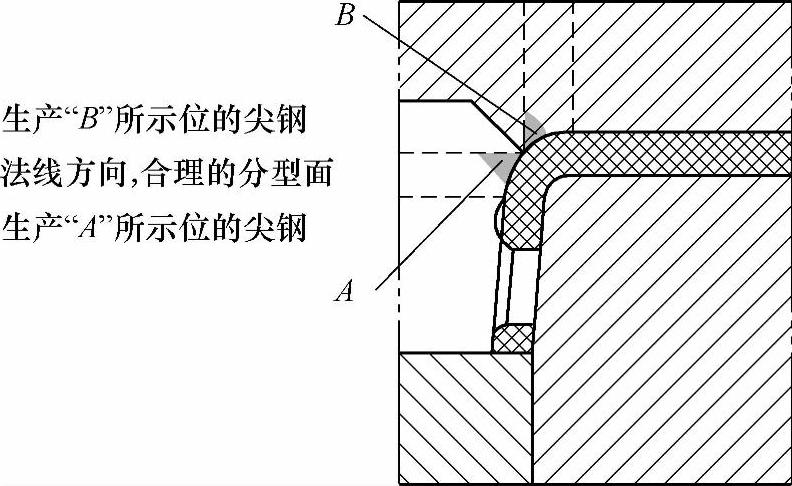

当分型线须分割一个曲面时,为了避免产生尖钢,分型面的方向应为分型线上任一点的法线方向,如图1-68所示。

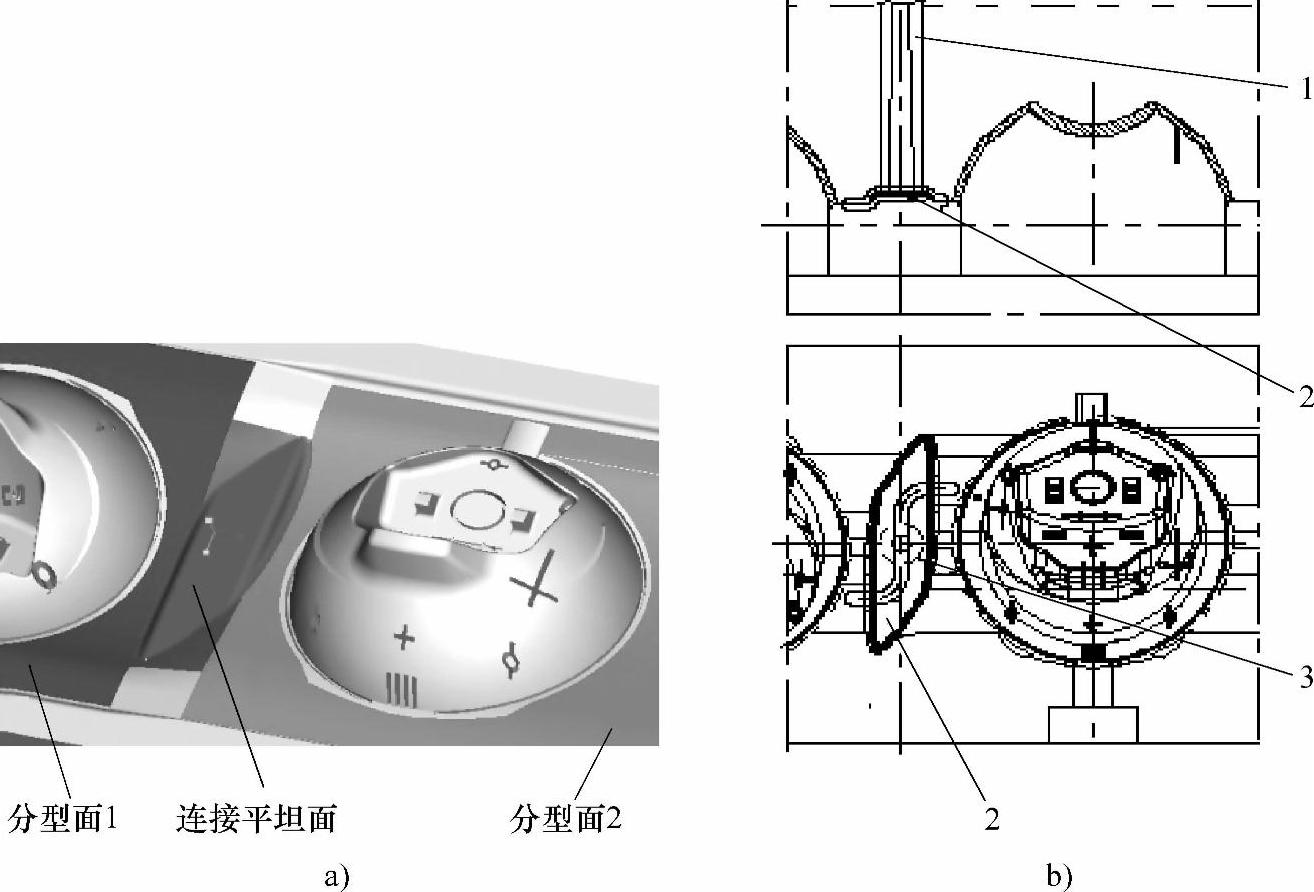

(10)综合考虑产品外观要求

对于单个产品,分型面有多种选择时,要综合考虑产品外观要求,选择较隐蔽的分型面。对于有行位分型的成品,行位分型线必须考虑相邻成品的结构,如相邻成品同样需要行位分型。

图1-68 尖钢的产生

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。