气相沉积技术是利用气态物质(气相)与模具表面发生物理、化学变化,在模具表面形成具有某些特殊性能的合金化合物涂层的表面强化技术。根据涂层形成过程,气相沉积技术可分为化学气相沉积(CVD)、物理气相沉积(PVD)。目前气相沉积技术已经广泛应用于各类模具等的表面硬化处理。

在模具表面沉积的TiC、TiN镀层的优点:①有很高的硬度、低的摩擦因数和较好的自润滑性能,故抗磨粒磨损性能良好;②有很高的熔点,化学稳定性好,摩擦因数较低,因而具有很高的抗黏着磨损能力,使用中发生冷焊和咬合的倾向很小;③有较强的耐蚀性;④在高温下具有良好的抗大气氧化能力。

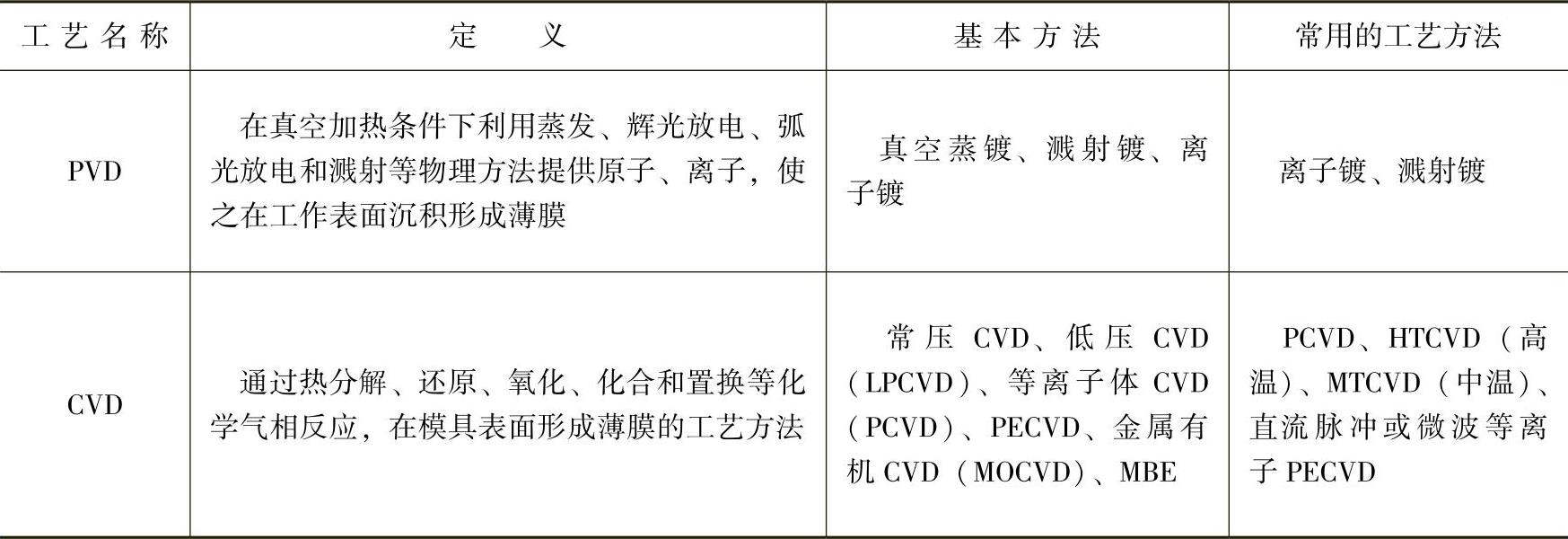

气相沉积工艺的分类和方法见表12-32。

表12-32 气相沉积工艺的分类和方法

1.模具的化学气相沉积(CVD)技术

化学气相沉积(CVD)技术是用化学方法使反应气体在模具表面发生化学反应,生成一层薄的固相沉积物层的工艺方法。该技术主要包括常压气相沉积(CVD)、低压化学气相沉积(LPCVD)和等离子体化学气相沉积(PCVD)等。

CVD涂层材料可以是氧化物、碳化物、氯化物、硼化物等。模具表面主要沉积TiC和TiN,适用于承受高载荷的模具,如冲裁模、粉末冶金模、陶瓷模、塑料模等。特别适合于塑料模,能满足在磨损、腐蚀、脱模等方面的更高要求。该技术缺点是处理温度高(880~1050℃),易引起模具畸变。为解决畸变问题,现已发展了中、低温CVD技术,特别是等离子体化学气相沉积(PCVD)。

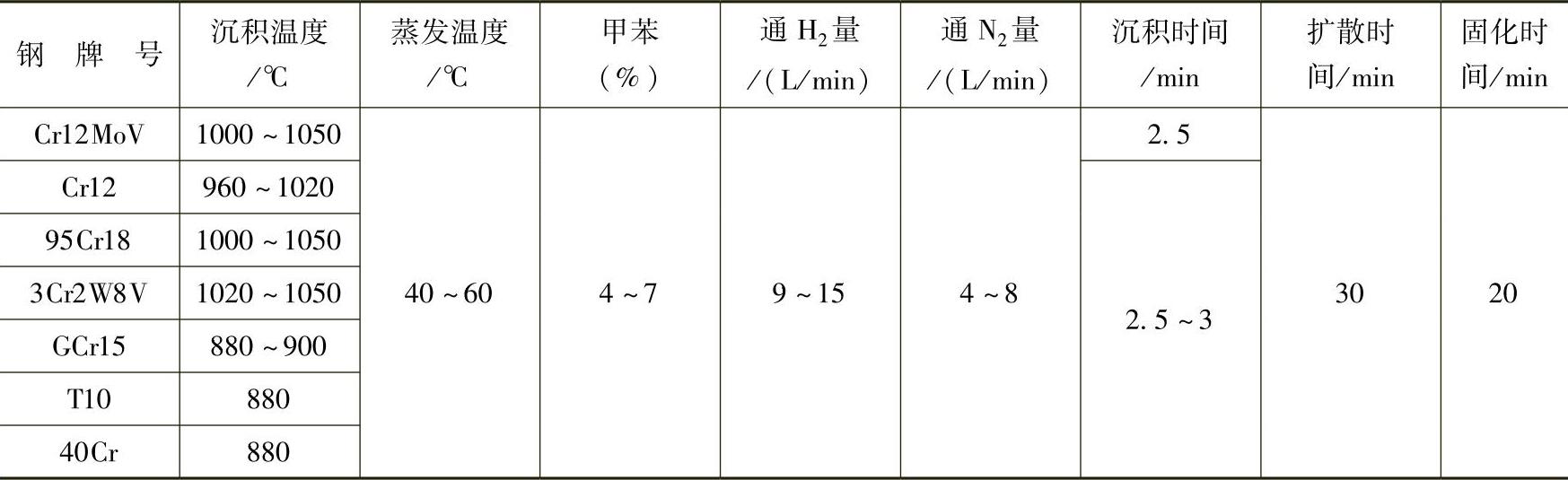

常见工模具钢的化学气相沉积工艺参数见表12-33。

表12-33 常见工模具钢的化学气相沉积工艺参数

为了使模具获得良好的沉积层,模具材料一般选用高碳合金钢。用CVD技术可以在模具材料上沉积TiC、TiN、Ti(C、N)薄膜。CVD法沉积TiN、TiC、Ti(C、N)的应用效果见表12-34。

表12-34 CVD法沉积TiN、TiC、Ti(C、N)的应用效果

实例 Cr12MoV钢制拉深模的CVD处理(气相沉积TiC)。

1)预备热处理。将模坯加热到1030℃退火后加工成形,再将其加热到980℃,采用压缩空气冷却,随后在200℃热油中淬火,表面硬度为850HV,最后进行精加工,真空脱气后进行抛光、CVD处理。

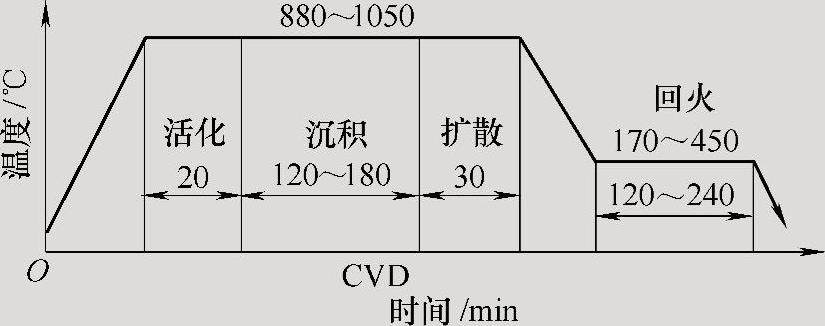

2)CVD处理。其混合反应气体为H2+TiC4+CH4。在1000℃温度下保温2.5h,将反应罐投入水中冷却到室温,可获得厚度为6~10μm、具有光泽的TiC涂层。最后进行低温回火即可。常规的化学气相沉积TiC工艺曲线如图12-20所示。

图12-20 化学气相沉积TiC工艺曲线

2.模具的等离子体化学气相沉积(PCVD)技术

在常规的化学气相沉积(CVD)过程中,其进行正常化学反应的能量来自热能,而等离子体化学气相沉积(PCVD)除应有热能外,同时还要借助于外部所加电场的作用引起放电,使原料气体成为等离子体状态,促使化学反应的进行,从而在基体的表面上形成薄膜。

(1)技术特点 PCVD处理温度低、模具畸变小、沉积速度快、沉积层的结合力强、耐磨性高、硬度高(1800~2400HV),同时抗高温氧化性和耐蚀性得到提高。

(2)主要工艺参数 沉积温度为450~650℃,气压为266.64~1066.56Pa,Ar、H2、N2的流量分别为15~25L/h、50~70L/h和28~40L/h,电压为2000~3500V,直流连续可调范围为5~12A。

(3)模具的应用 PCVD技术可以在金属表面沉积一层TiN、TiCN、TiAlN、TiSiN等硬质膜和超硬膜,特别适合刀具、模具等的表面硬化处理,可提高寿命数倍到十几倍。PCVD处理的铝型材挤压模,寿命提高1倍以上。PCVD可使塑料模具寿命提高1~4倍。(https://www.daowen.com)

为进一步发挥PCVD技术的优势,可以在同炉中进行渗镀复合处理(如等离子体渗氮+PCVD)。在400~500℃高温条件下工作的铝型材挤压模具,经渗镀复合处理后有较好的耐磨性和抗疲劳性,模具寿命至少可以提高1倍以上,而且可以使复杂模具中狭缝、沟槽、深孔实现均匀的表面强化。

3.化学气相沉积金刚石与类金刚石涂层技术

化学气相沉积金刚石与类金刚石(DLC)涂层是一种超硬的功能材料,具有高的硬度、高的热导率、低的摩擦因数和高的化学稳定性,是理想的工模具涂层材料。

(1)CVD沉积金刚石涂层方法 它是依靠施以某种能量方式让反应气体“活化”,使其形成C、H及碳氢基团,然后在具备适当沉积条件下的模具上形成金刚石涂层的。

(2)CVD沉积类金刚石(DLC)涂层方法 主要方法有等离子体辅助化学气相沉积法(PACVD)、金属有机化学气相沉积法(MOCVD)等。

PACVD可以有多种工艺方法,如直流辉光放电法(DG)、射频辉光放电法(RFG)等。DG是通过直流辉光放电来分解碳氢气体,从而激发形成等离子体,其与模具表面发生相互作用,形成DLC涂层的。

(3)应用

1)CVD法制备的金刚石(涂层)具有高的硬度、耐磨性、耐蚀性、热硬性及热导率,可以制成0.02~1.0mm孔径的拉丝模,可拉制不锈钢丝、钨丝、铂丝、铜丝、铝丝等,也可以制作各种管材的拉拔模具,是制造高质量拉拔(拉丝)模具的理想材料。

2)类金刚石(DLC)涂层具有与有色金属、塑料等材料不易黏着的特性,因此在各类有色金属的冲裁模、翻边模、裁断模上沉积DLC涂层是十分合适的,它能够有效地减少毛刺和避免划痕,有利于提高产品的表面质量和模具寿命。例如,广州有色金属研究院对空调器某零件的翻边凸模进行了DLC涂层沉积,模具寿命可达800万次,模具寿命比未经涂层处理的提高3倍多。

DLC涂层具有良好的抗黏着性和低的摩擦因数,它不易黏着塑料,因此对ABS、PA、PE、PS、PVC、PET等塑料的注射模或镶件等沉积DLC涂层,可显著提高模具的脱模性和耐磨性,提高产品质量,延长模具寿命。在IC芯片封装模、精密的研碎药片用模具(材料为SKH51)上沉积DLC涂层,不仅可以使模具寿命显著提高,而且DLC涂层无毒无害。

4.模具的物理气相沉积(PVD)技术

PVD是把想涂覆的材料采用物理的方法蒸发或离子轰击模具形成镀层的工艺方法,常用的镀层材料有TiN和TiC等。PVD具有处理温度低、沉积速度快、无公害,并可得到致密、结合性能良好的覆盖层等特点。PVD镀覆前后的精度无变化,不必再进行加工。PVD镀层具有优良的耐磨性、高的耐腐性和较小的摩擦因数。精密落料模和塑料模经TiN涂层后的寿命度提高5~6倍。但是,PVD的绕镀性很差,难以适应多孔、有尖角、形状复杂的模具。

模具的PVD强化主要采用阴极溅射法和多弧离子镀法,适合于形状复杂、尺寸精度高的塑料模具,以及冲压和挤压黏着材料的冷作模具。

(1)模具的多弧离子镀技术 多弧离子镀是离子镀的一种改进技术,它是一种在真空中将冷阴极自持弧光放电作为金属蒸发源的表面镀膜技术。多弧离子镀技术具有镀膜速度快、膜层的致密度高、镀膜附着力强等特点,广泛应用于刀具和模具工业中。

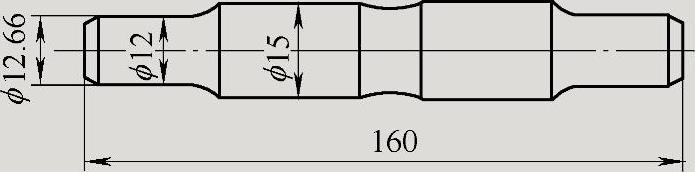

实例 M14六角螺母冲孔冲头(见图12-21),材料为W18Cr4V钢,要求多弧离子镀TiN涂层。

1)淬火与回火。650~700℃×6min、850℃×6min两次预热,1220~1240℃×3~3.5min高温加热后,进行500~600℃分级淬火;再经580~600℃×1.5h×3次回火,冲头硬度为61~63HRC,组织为回火马氏体+粒状碳化物。然后进行多弧离子镀。

图12-21 M14六角螺母冲孔冲头简图

2)多弧离子镀TiN涂层规范。涂层处理是在ATC-400型涂层设备上进行的。涂层处理工艺流程:抽真空→系统加热(充入氩气,辉光放电)→离子轰击→充入氮气、涂层(工作电流100A)→降温出炉。

涂层处理完成后的模具为亮金黄色,测定涂层厚度为2.5~3μm。

3)模具寿命。原来每个冲头(两端)平均可冲孔1万次,而采用TiN涂层工艺后每个冲头寿命可提高到约6万次,比原冲头的寿命提高5倍。

(2)模具的溅射镀膜技术 溅射镀膜是在真空室中利用荷能粒子轰击模具表面,使其原子获得足够的能量而溅射出并进入气相,然后在模具表面沉积的过程。

溅射法可用于沉积各种导电材料,包括高熔点金属及化合物等。若用TiN作为靶材,则在模具上直接沉积TiN涂层,溅射可使基体温度升高到500~600℃,因此适用于在此温度下工作、具有二次硬化的钢制模具,如Cr12、Cr12MoV、3Cr2W8V、4Cr5MoSiV1、W6Mo5Cr4V2、W18Cr4V等钢制模具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。