1.旋转双焦点激光-TIG复合焊的原理

由于激光束焦点直径小、加热区域小,因此焊缝桥联能力差,对焊件的装配要求高,在实际生产中的应用受到了较多的限制,TIG焊可以使焊缝具有很强的搭桥能力,增强了对装配误差变化的适应性,降低了焊接过程中对焊件装配误差的要求,应用范围广、投资小、成本低,其存在电弧加热范围大、焊接速度相对较低造成的效率低、变形大等不足。为了进一步提高激光-电弧复合焊的过程稳定性和焊接质量,结合激光焊接中运动焦点技术和多焦点技术,提出旋转双焦点激光-TIG电弧复合焊技术。通过旋转双焦点激光的共同作用,可以形成较宽的匙孔通道,有效避免匙孔的塌陷。同时由于双焦点激光可以加强激光与电弧的相互作用,使得焊接过程更加稳定。

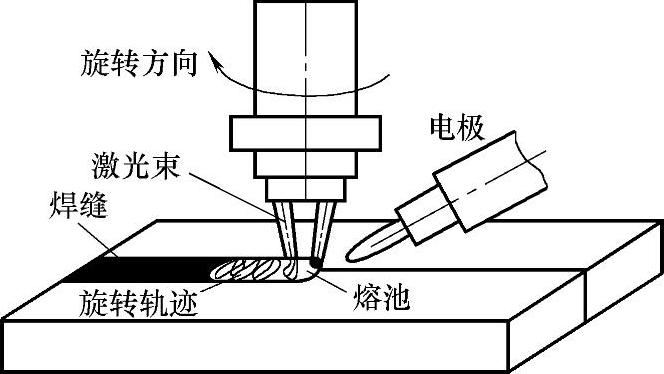

旋转双焦点激光-电弧复合焊就是通过将两束激光按照一定的方式排列或者将一束激光分成两束激光后形成两个单独的焦点,在焊接过程中两个焦点以一定的频率绕对称中心轴旋转,而用于焊接的电弧与焊缝中心始终保持重合状态,但不进行旋转。同时焊枪以一定的焊接速度向前移动,这两者的运动复合起来形成了一个类似螺旋状轨迹前进,从而实现焊接过程,如图7-19所示。

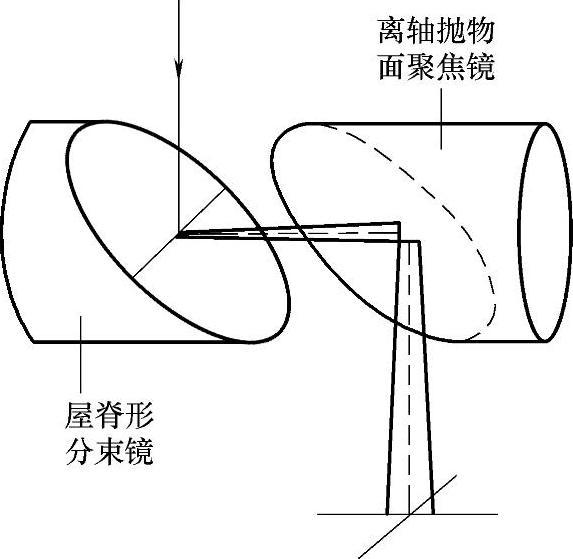

由于CO2气体激光无法通过光纤传输,只能利用各种反射镜进行传输,光路的柔韧性远不及利用光纤进行传输的方式。要实现大功率CO2激光器旋转双焦点的焊接,焊接工作头的光路采用屋脊形反射镜作为分束镜、离轴抛物面镜组成反射系统,如图7-20所示。

图7-19 旋转双焦点激光-电弧复合焊过程

2.旋转双焦点激光-TIG复合焊焊枪

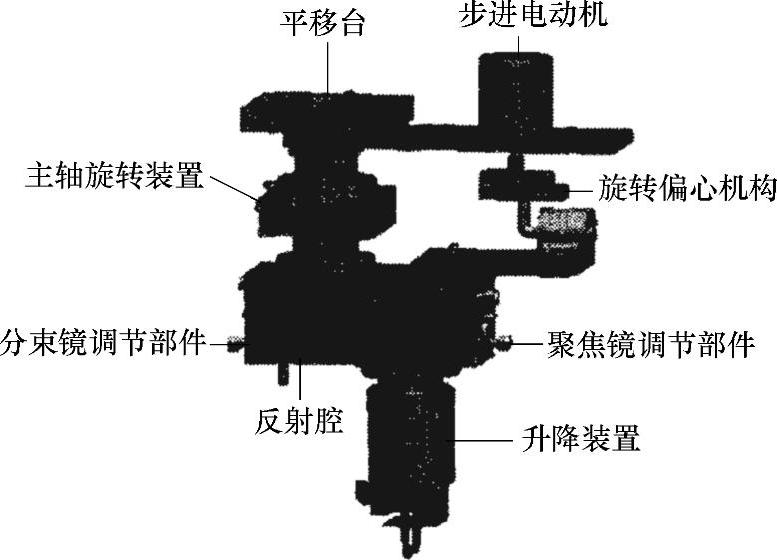

旋转双焦点激光-TIG复合焊焊枪如图7-21所示。该焊枪采用旋转双焦点激光束与电弧的旁轴复合方式,可以实现双焦点的旋转以及旋转频率和半径的调节,还可以实现TIG电弧与激光焦点之间的位置调节以及TIG电弧角度等参数的调节。该焊枪激光焦距200mm;通过聚焦后在激光焦平面上烧蚀有机玻璃并测量可以得到激光光斑直径为0.3mm,两焦点间距为0.36mm。焊接过程中复合方式为电弧在前,旋转双光束激光在后,两热源中心间距为0.5mm,保护气体采用高纯氩气。双光束激光中心轴与TIG电弧的夹角为60°,钨极直径为1.2mm,钨极端部距离激光焦平面的距离为8mm。焊接时电弧采用直流正极性。

图7-20 双焦点光路

图7-21 旋转双焦点激光-TIG复合焊焊枪

利用直流电动机驱动偏心机构,使焊接工作头反射镜部分绕垂直入射的激光束旋转,反射腔的左右两部分通过直线轴承连接在一起,由于偏心机构的存在使得反射腔能绕主轴进行旋转,同时其右半部分沿水平方向左右移动,反射腔整体绕主轴的旋转运动与右侧沿水平方向直线运动结合,使得反射腔的右半部分作近似椭圆的回转运动,从而实现激光焦点的旋转。(https://www.daowen.com)

3.旋转双焦点激光-TIG复合焊的特点

在旋转双焦点激光-电弧复合焊的焊接过程中,由于双焦点的旋转形成的涡流可以将电弧牢牢地牵引住并不断地卷入焊件材料的内部,这时电弧受到比较大的压缩,电弧的电流密度加大,因此可以进一步向材料内部深入。等到电弧到达匙孔的底部,由于匙孔底部具有比较大的空腔,因此压缩电弧会迅速膨胀,但是由于其中空间的限制,电弧向各个方向的膨胀效果可以认为是相等的。这样电弧到匙孔底部后对焊件的加热范围比较大,因此可以使焊缝底部的熔宽进一步加大,进一步减小指状熔深。

双焦点激光的旋转使得熔池中匙孔像一个横截面为近椭圆形的充满金属蒸气的柱体不断地绕自身的旋转中心进行旋转。匙孔的旋转带动周围的液态金属一同旋转,由于旋转液体自身的离心力作用以及在涡流状态下热交换作用的加强,使得在匙孔中焦平面附近的匙孔内腔变大。随着匙孔内腔的变大,熔化的焊缝侧壁金属也相应增加,与此同时熔池表面的弯曲程度变大。因此由激光产生的焊缝的形状到熔池底部会变得比较宽,从而可以减小由于激光深熔焊引起的指状熔深。

此外,熔池的凝固过程也和不旋转时不同。由于旋转双焦点激光-电弧复合焊的熔池稳定最高的部位处于焊缝的底部,比不旋转时位置还要偏下。因此冷却时是熔池周围的金属首先凝固,然后逐步向焊缝中心方向移动,但是由于中心部位上方温度较低,因此焊缝上方先凝固,最后凝固的是焊缝中心底部。如果在没有旋转的情况下,这样的方式很容易在焊缝底部形成气孔,如常规激光焊接。但是由于双焦点的旋转作用,使得气泡在匙孔还没有消失之前就已经浮出熔池,随着旋转频率的增加,对熔池的搅拌越大,越有利于气泡的逸出,焊缝中气孔比率大大下降,对氮气孔和氩气孔有显著的消除效果。但是综合考虑焊缝成形以及功率的要求,应选用比较合适的频率和幅度。如果旋转频率和幅度较大,为了保证熔深,需要适当增加激光功率。

4.旋转双焦点激光-TIG复合焊的焊接参数

(1)电弧电流 复合热源焊缝的熔宽随着TIG电流的不断增大而变大,电流较小时复合焊中的激光焊表现出传统熔焊的特点,所形成的熔宽主要取决于电弧电流的大小。当电流增大到一定程度时,电弧弧根的电流密度增大,表现出电弧和激光相互增强作用,旋转双焦点激光可以有效地对电弧进行引导控制和压缩,电弧电流可以有效地作用于焊件,使焊件熔化形成焊缝。因此这时产生的焊缝比单独TIG焊产生的熔宽要小很多,可以达到单纯TIG焊接时焊缝宽度的70%~80%。

焊缝的熔深在旋转双焦点激光-TIG复合焊情况下,当电流较小时由于旋转双焦点激光和TIG焊电弧之间的相互作用较弱,因此熔深基本上为电弧和激光产生的熔深之和。而随着电弧电流的增大,由于电弧对激光的吸收和散焦作用加强,激光投射到焊件的能量减小,同时等离子体对激光的屏蔽作用增强,激光能量损失过多,因而热源功率密度减小,熔深随之减小。当TIG电流进一步加大,虽然激光的损失也会增加,但是由于激光和电弧之间开始形成有效的增强作用,旋转着的双焦点激光不但有效地对电弧进行吸引和压缩,使得电弧弧根部分电流密度增大,而且在激光作用下电弧可以被吸引到匙孔内部,这样更多的能量传递给了焊件,因此产生的熔深比两个单独热源产生的熔深之和还要大,表现出了1+1>2的耦合特性。

(2)激光功率 激光功率较小时,随着激光功率的增大焊缝的熔深增大。随着激光能量的增强,一方面激光本身产生的匙孔不断加深,另一方面,激光对电弧进行引导并压缩电弧,使电弧的冲击力变强,因此表现出激光与电弧的相互增强作用。这种相互增强作用不断加强,因此熔深不断加深,这时复合焊产生的熔深要比单纯的旋转双焦点激光焊产生的熔深增大20%~30%。

在一定范围内,激光功率增大,熔宽随之增大;而超过一定范围,随着激光功率的增大,熔宽反而有减小的趋势。在激光功率较小的时候,由于激光和电弧之间的相互作用较小,激光对电弧的主要作用是激光引导和控制电弧,使得电弧被控制在旋转双焦点的旋转范围内,减小了电弧有效作用范围,因此产生的熔宽比单纯电弧焊时要窄。当激光功率增大到一定程度,由于激光功率变大,旋转双焦点激光产生的匙孔比较深,在匙孔的上部可以形成较大的空腔,这时候由于激光对电弧的吸引作用和匙孔深处的高温可以将电弧吸引到匙孔内部来,因此使得电弧的作用更加集中,产生的焊缝熔宽不再变宽,随着激光功率的进一步加强,产生的匙孔的内腔逐步增大,电弧更多部分被吸引到焊件内部,产生的焊缝的熔宽逐渐变小。

(3)焊接速度 焊接速度是一个非常关键的焊接参数,在焊接速度大于一定数值以后,随着焊接速度的增加,焊缝熔深、熔宽都逐渐减小。这是因为随着焊接速度的增大,焊缝单位长度上的热输入减小,从而使金属的熔敷量减小。其中焊接速度的变化对熔宽影响较大,尽管适当降低焊接速度可加大熔深,但若焊接速度过低,熔深却不会再增加,反而会减小。其主要原因是:激光深熔焊时,维持匙孔存在的主要动力是金属蒸气的反作用力,在焊接速度低到一定程度后,热输入增加,熔化金属越来越多,当金属汽化所产生的反作用力不足以排开液态金属维持小孔的存在时,焊接的熔深反而减小。由于激光和电弧相互作用减小以及匙孔的不稳定性,使得电弧不但得不到引导控制和压缩,反而不断膨胀,这样激光通过电弧以后的能量损失更大,而电弧也因为其能量分布比较分散而形成的熔深减小。另一个原因是随着金属汽化的增加,小孔区温度增加,等离子体的浓度增加,对激光的吸收增加。这些原因使得低速焊时,焊缝熔深、熔宽都降低。这是由于旋转双焦点激光-TIG焊过程中两个热源不能充分复合,因而表现出来的复合效果反而比单一热源焊接差。

(4)旋转频率 双焦点激光旋转频率的改变会引起熔深、熔宽的变化。焊接熔宽随着双焦点激光旋转频率的增加而稳定增加,这是由于旋转速度的加快使得匙孔开口具有变大的趋势,因而使电弧的作用范围变宽而造成的。与此同时激光旋转速度的加快,使匙孔底部已经熔化的金属液体更容易流向周围,使得激光能量和电弧更容易深入,因此焊接熔深也具有缓慢增大的趋势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。