真空蒸镀是在真空环境中把材料加热熔化后蒸发(或升华),使其大量原子、分子、原子团离开熔体表面,凝结在衬底(被镀件)表面上形成镀膜。蒸发材料可以用金属、合金或化合物。真空蒸发制成的镀膜具有纯度高、多样、质量高等特点,在光学元件、微电子元件、防腐等方面得到广泛应用。其设备简单,沉积速度快,价格便宜,工艺容易掌握,可进行大规模生产。

1.基本原理

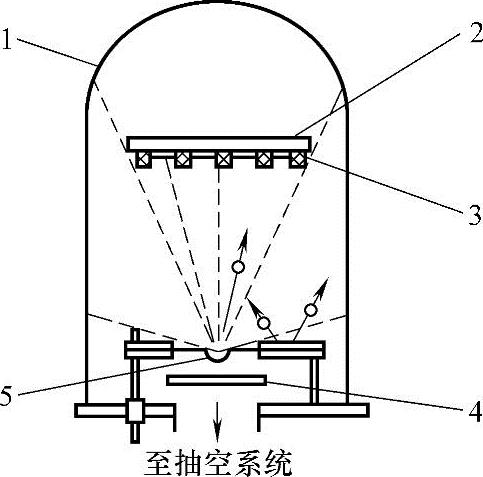

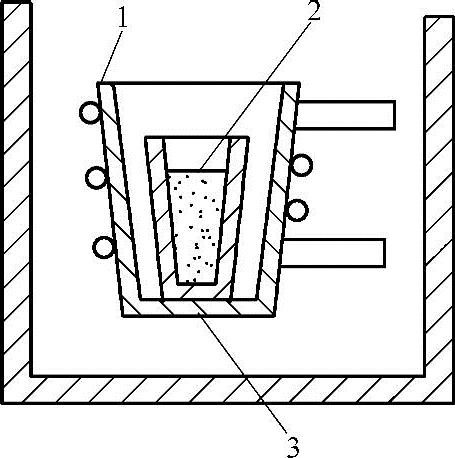

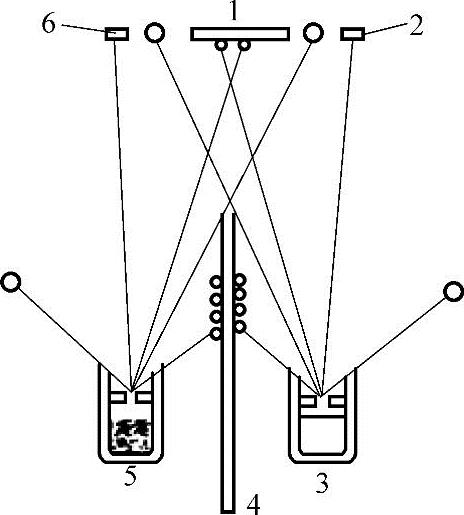

图12-2所示为真空蒸镀设备示意图,真空蒸镀的基本过程为:用真空抽气系统对密闭的钟罩进行抽气,当真空罩的气体压强足够低也就是真空度足够高时,通过蒸发源对膜料加热到一定温度,使膜料汽化后沉积于基体表面,形成薄膜。为了提高蒸发原子与基体的附着力,应对基体适当加热,为了使蒸发顺利进行应具备一定的真空条件和膜材蒸发条件。

图12-2 真空蒸镀设备示意图

1—真空罩 2—基片架和加热器 3—基片 4—挡板 5—蒸发源

(1)真空条件 真空蒸发镀膜常用的真空度为1×10-2~2×10-4Pa。若真空度达不到要求,镀膜材料将受到残余气体的污染,蒸发原子、分子在向基体沉积过程中,会与参与气体分子频繁碰撞冷却,在空间凝聚成小的团粒落到基体及真空室壁,使镀膜组织松散,表面粗糙。

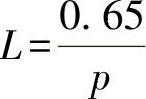

在真空环境中,气体分子的平均自由程L(cm)与气体压力p(Pa)成反比,如近似为下式:

例如,在1Pa的气压下,气体分子平均自由程L=0.65cm;在10-3Pa时,L为650cm。为了使蒸发的膜料原子在运动到基体的途中与残余气体分子的碰撞率小于10%,通常需要L大于蒸发源到基体距离的10倍。对于一般的真空蒸镀设备,蒸发源到基体的距离通常小于65cm,因而蒸镀真空罩的气压大致在10-2~10-5Pa。蒸镀时高真空度是必要的,但并非真空度越高越好,因为真空度越高,设备投资和镀膜时间会相应增加。另外,当真空度超过10-6Pa时往往要对真空系统进行烘烤去气才能达到,可能会造成基体污染。

(2)膜材的蒸发条件。在真空条件下材料的蒸发比在常压下容易得多,蒸发所需的温度大幅度下降。例如,铝在一个大气压下必须加热到2400℃才能蒸发,而在10-3Pa的真空下只要加热到847℃就能大量蒸发。大多数金属是先达到熔点后从液相中蒸发,某些材料可以从固态升华到气态,如铁、镉、锌、钼、钛等金属。

膜材在汽化过程中所需要的热随温度的升高而逐渐减少。汽化热除了用于克服膜材原子间的吸引力外,一部分转化为了逸出分子的动能(平均每个原子的动能为3/2KT)。

在蒸气压为p(Pa)时,单位时间在单位面积上,膜材的蒸发质量Gm可用下式表示:

Gm=4.37×10-3(M/T)(1/2)p

式中,M为膜材的相对分子质量;T为热力学温度(K);p为气体压强;Gm为位面积上膜材蒸发质量[kg/(m2·s)]。

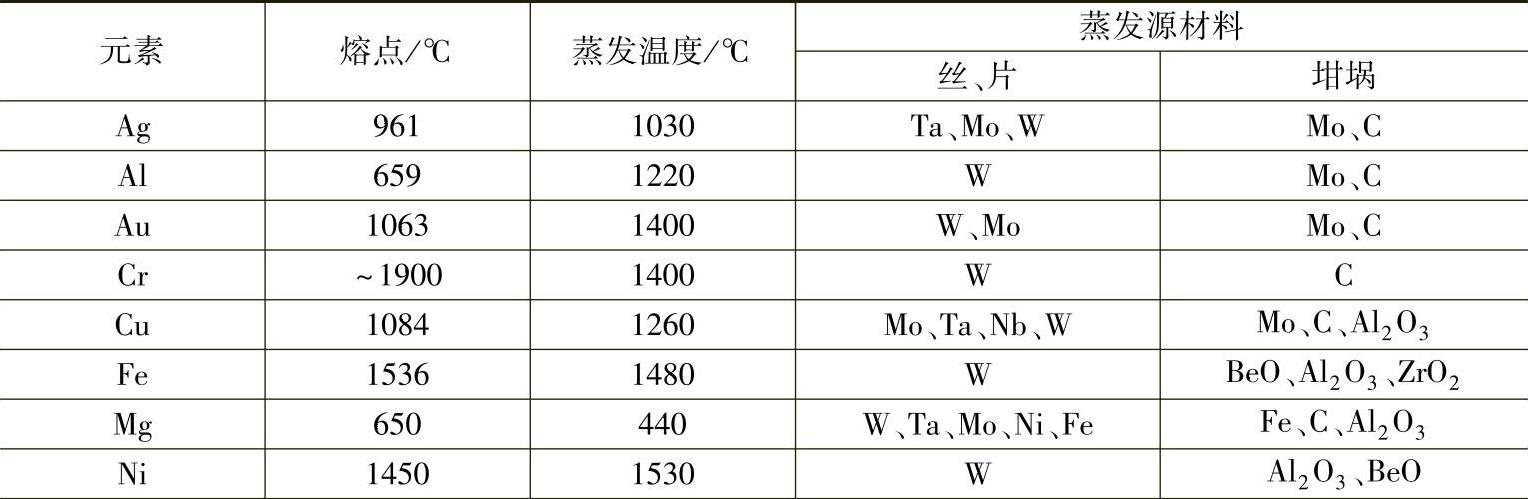

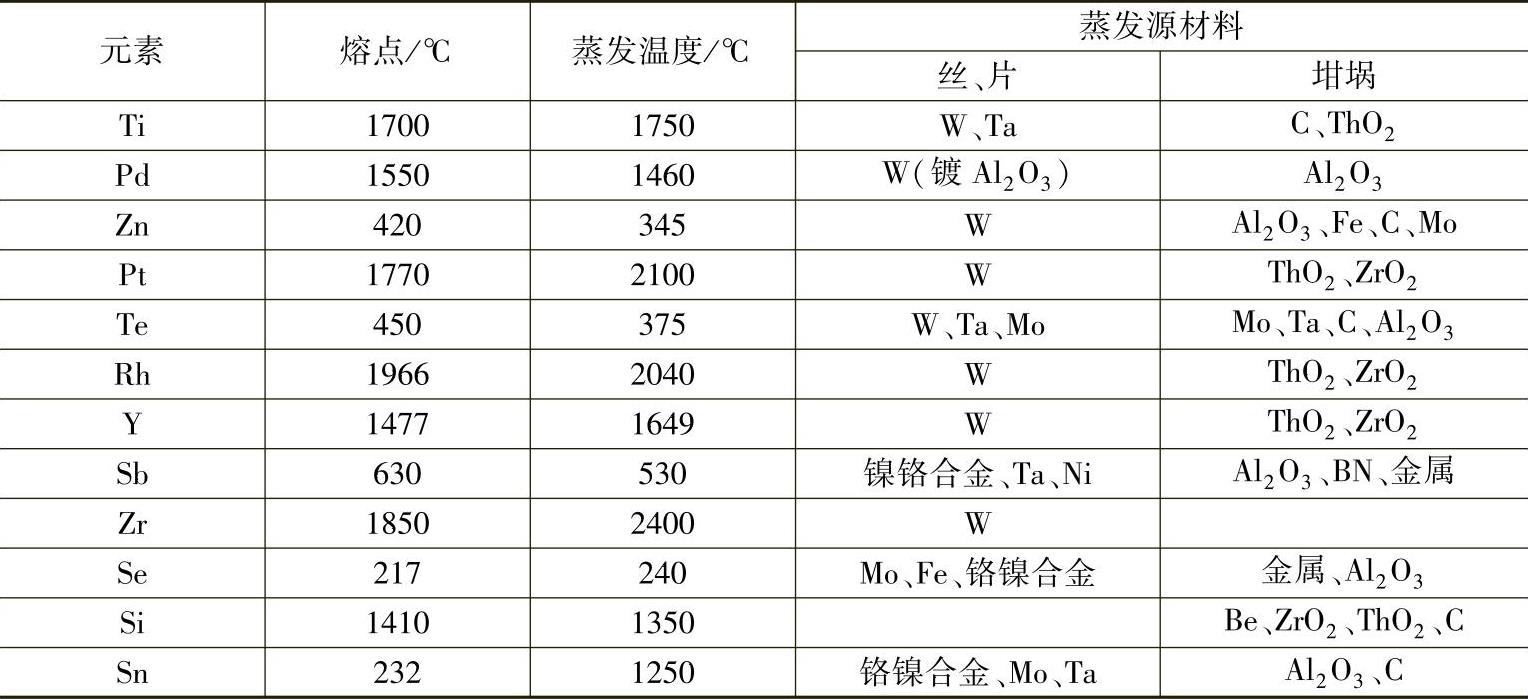

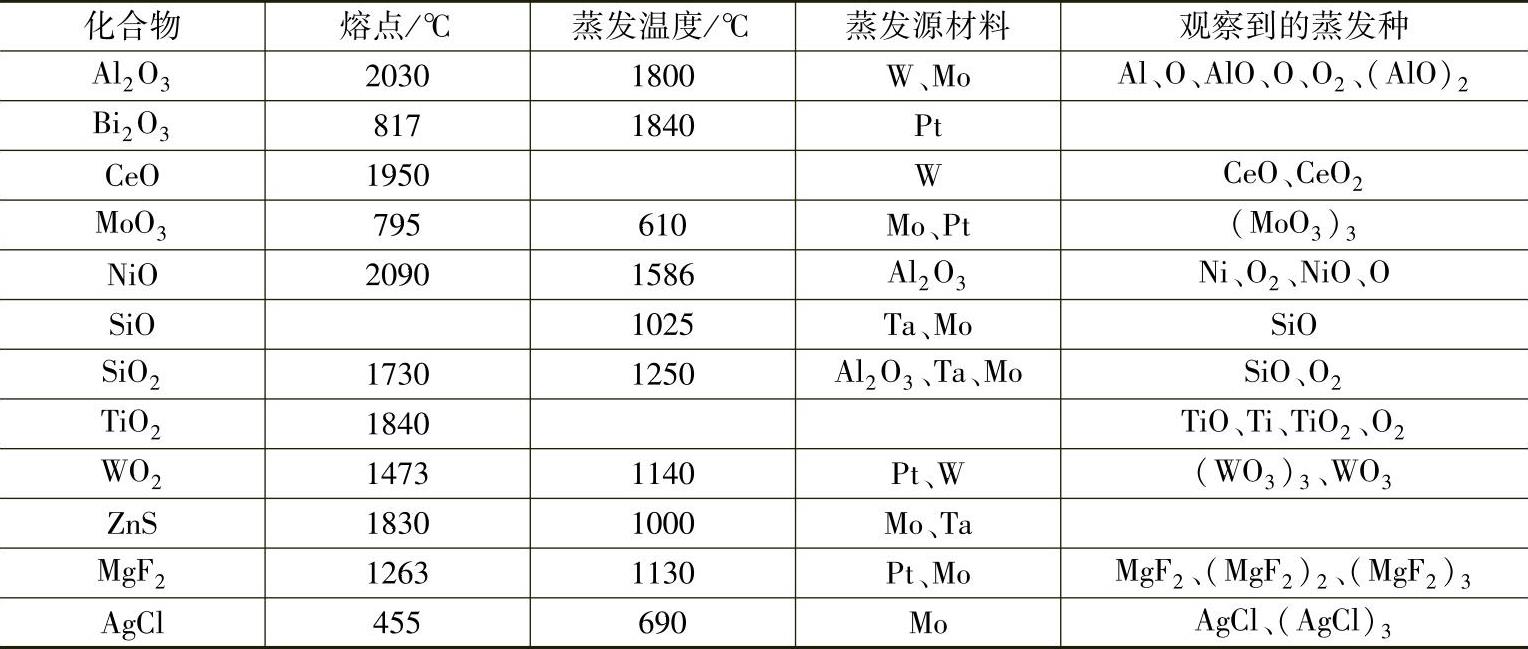

蒸发合金时会出现分馏(成分的部分分离),易蒸发的组分先蒸发,使薄膜成分取决于合金中不同组分蒸气压的比值。蒸发合金时可采用单一成分的多元蒸发和细小合金颗粒的瞬时蒸发等方法加以控制。部分金属的蒸发特性见表12-1,部分化合物的蒸发特性,见表12-2。

表12-1 部分金属的蒸发特性(饱和蒸气压为1.33Pa)

续)

表12-2 部分化合物的蒸发特性(饱和蒸气压为1.33Pa)

(3)膜层的沉积及生长 真空蒸镀时,镀材粒子从蒸发源逸出后到达基体的能量小于1eV。当沉积粒子间的凝聚力大于沉积原子和基体原子间的结合力时形成岛状晶核。单个沉积原子在机体表面滞留时间里做无规则运动,和其他原子相碰撞形成原子团。原子团的原子数超过某一临界值时,就形成了稳定的晶核,称为“均匀形核”。一般基体表面都不是绝对平滑的,含有许多缺陷和位错台阶,这造成机体的不同位置对入射原子吸附能力的差异。通常缺陷的吸附能大于正常表面,称为活性中心,有利于优先形核。当沉积原子与机体间的结合力大于沉积原子间的凝聚力或结合力与凝聚力程度相当时,形成层状结构。当核心形成后继续捕获入射原子而长大,逐渐形成遍布于基体表面的半球形岛状膜。各岛状原子集团一边长大,一边互相结合,成为更大的半球。当沉积原子在表面扩散充分时,沉积原子沉积速率小,且沉积来的原子团颗粒细小时,形成表面平滑的连续膜。而如果在表面扩散弱,沉积来的原子团颗粒大时,则表面半球形岛状晶核的形态继续存在。岛状的顶部对凹下部分产生强烈的遮蔽作用,即产生“阴影效应”。凸出于表面的部分更有利于捕捉沉积原子而优先生长,使表面凹凸程度越发增强,形成粗大的锥状晶或柱状晶。锥状晶间形成穿透性空隙,且表面粗糙。

2.蒸发源

真空蒸发所采用的设备根据蒸发材料不同差别很大,在真空条件下,大多数金属材料都要求在1000~2000℃的温度下进行蒸发。目前低熔点膜材多采用电阻加热蒸发,高熔点镀材则需选用电子束、激光束、高频感应和电弧加热等能量密度高的蒸发源。

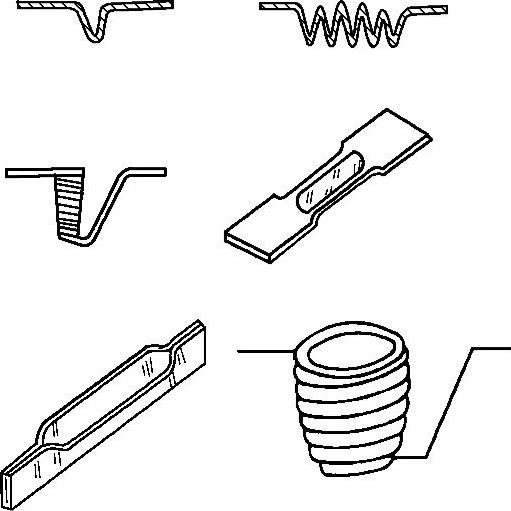

(1)电阻加热蒸发源 它是用丝状或片状的高熔点导电材料做成适当形状的蒸发源,将膜料放在其中,接通电源,电阻加热磨料使其蒸发。这种技术的特点是装置简单、成本低、功率密度小,主要用于蒸镀熔点较低的材料,如铝、银、氟化镁等。

蒸发源应具有的特点是:高熔点、低蒸发压,在蒸发温度下不会与磨料发生化学反应或互溶,具有一定的机械强度。另外,电阻加热方式还要求蒸发源材料与磨料易润湿,以保证蒸发状态的稳定。常用的蒸发源材料有钨、钼、氮化硼等。而蒸发源材料应选择不会与镀膜材料形成合金的材料。常用金属蒸发特性及应用特点见表12-3。电阻蒸发源的形状是根据蒸发要求和特性来确定的,一般加工成丝状或舟状,图12-3所示为蒸发源的几种典型形状。

图12-3 蒸发源的几种典型形状

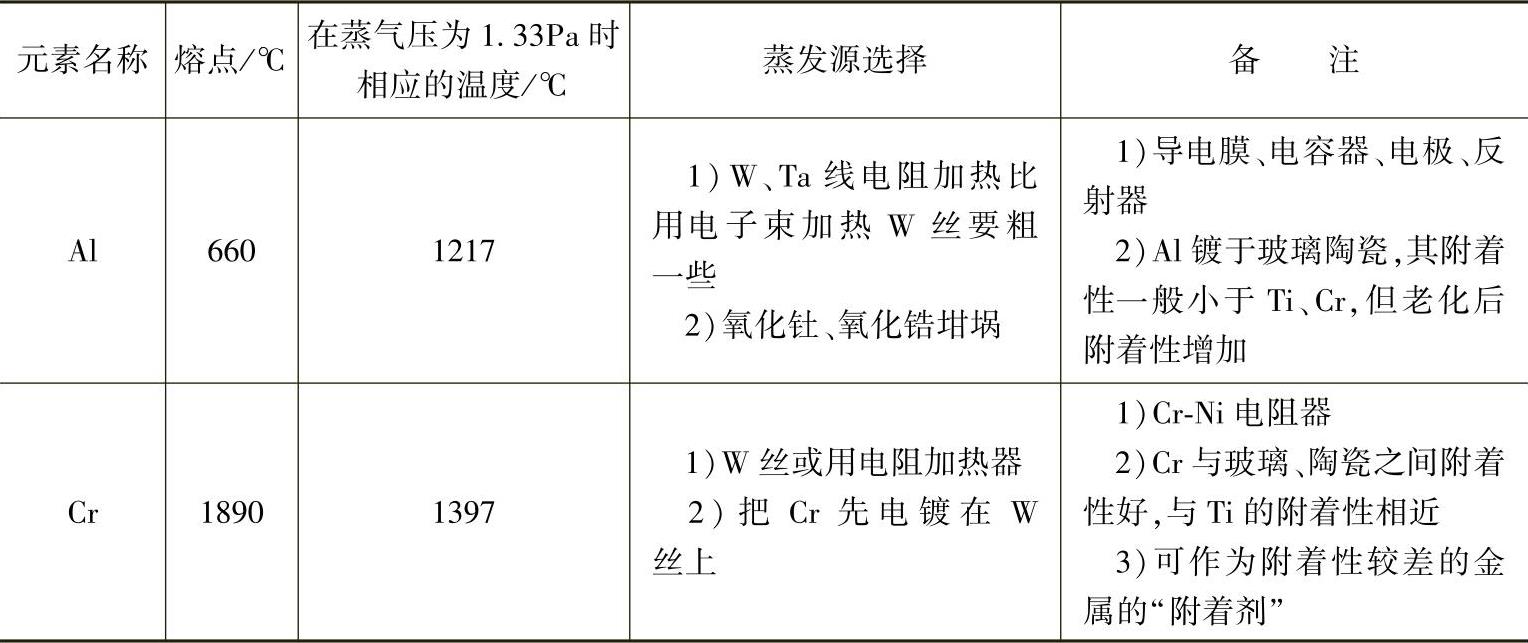

表12-3 常用金属蒸发特性及应用特点(https://www.daowen.com)

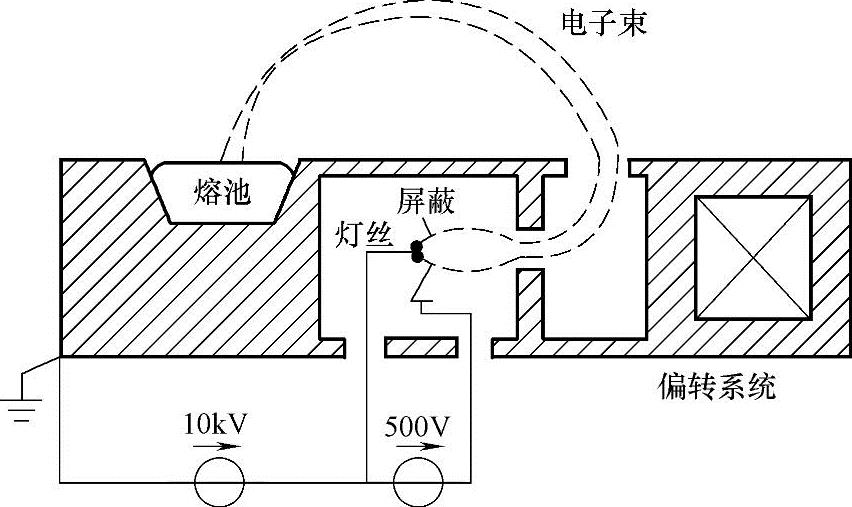

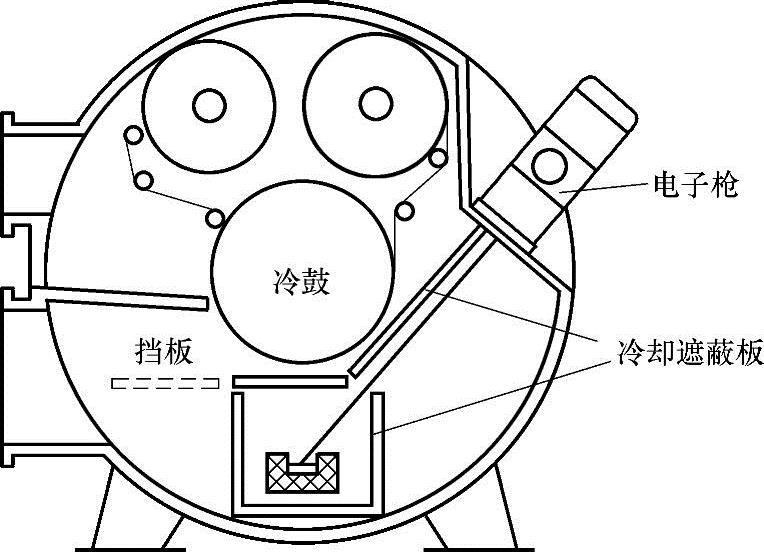

(2)电子束蒸发源 电子束加热即用电子束直接照射蒸镀材料,电子的动能转换成热能,使其蒸发。用这种方法可得到纯度高的镀层,常用于电子元件和半导体用的Al和Al合金。电子束加热法对于像W、Mo、Ta等高熔点金属的蒸发也是有效的方法。电子束蒸发源有直射式和环形,但以电子轨迹磁偏转270°而形成的e型枪应用最广。图12-4所示为e型枪工作原理,其热能是由钨灯丝加热到2800℃,并受到几千伏正极化电极加速所产生的电子轰击而获得的。为了防止产生电弧,灯丝要置于蒸发流之外。电子束加热和激光束加热可以使部分蒸发物质发生电离,也可当作一种激发蒸镀法。

图12-4 e型枪工作原理

电子束蒸发技术的主要特点是功率密度大,可达(104~109)W/cm2,使膜料加热到3000~6000℃,为蒸发难熔金属和非金属材料如钨、钼、锗等提供了较好的热源,并且热效率高,热传导和热辐射耗损少。另一个重要特点是,膜料放在水冷铜坩埚内,避免了容器材料的蒸发以及膜料与容器材料之间的反应,这对于半导体元件等镀膜来说是重要的。

(3)高频感应加热蒸发源 在高频感应线圈中放入氧化铝及石墨坩埚进行高频感应加热,使坩埚中蒸发材料蒸发,此法主要用于Al的大量蒸发。坩埚与高频感应线圈不接触,在线圈中通过高频电路可使蒸发材料中产生电流。如果蒸发料块小,感应线圈和蒸发料之间有效耦合所需的频率要高一些。如果蒸发料一块就有几克重,可用10~500kHz的频率;蒸发料一块只有几毫克重时,必须用几兆赫的频率。感应线圈通常用铜管制作,线圈进行水冷。图12-5所示为高频感应加热蒸发源原理。其优点是蒸发速率大,在铝膜厚度为40mm时,卷绕速度可达270m/min(高频加热卷绕式高真空镀膜机)比电阻加热蒸发法大10倍左右;蒸发源温度均匀稳定,不易产生铝滴飞溅现象,成品率提高;可一次装磨料,无需送丝机构,温控容易,操作简单;对磨料纯度要求较低,生产成本降低。

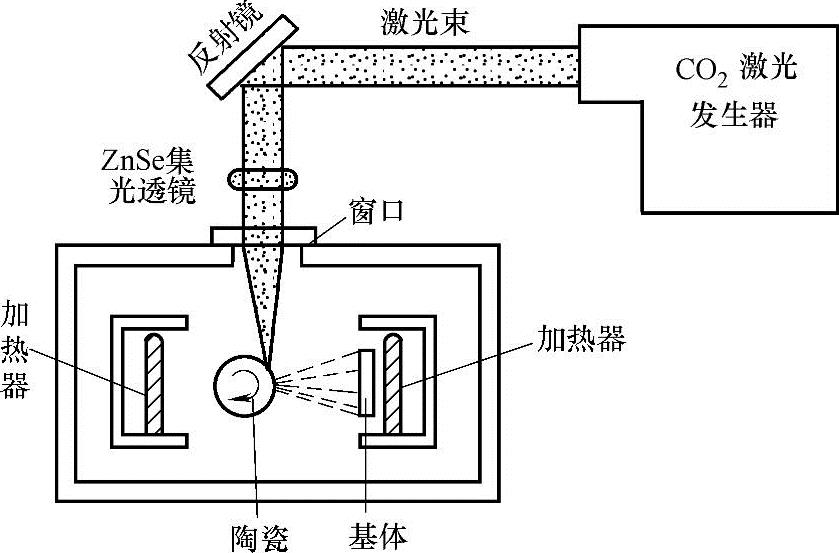

(4)激光加热蒸发源 它是用激光照射在膜料表面,使其加热蒸发,由于不同材料吸收激光的波段范围不同,因而需要选用相应的激光器。例如,SiO、ZnS、MgF2、TiO2等膜料,宜采用二氧化碳连续激光;Cr、W、Ti等膜料宜选用玻璃脉冲激光;Ge、GaAs等膜料宜采用红宝石脉冲激光。这种方式聚焦后,功率密度可达106W/cm2,可蒸发任何能吸收激光光能的高熔点材料,蒸发速率极高,制得的膜成分几乎和料成分一致。如图12-6所示,采用CO2激光器加热陶瓷材料使其蒸发,可在基材上蒸镀得陶瓷层。

图12-5 高频感应加热蒸发源原理 1—水冷感应线圈 2—蒸发料 3—双层坩埚

图12-6 激光陶瓷蒸发示意图

(5)电弧加热蒸发技术 它是将膜料制成电极,在真空室中通电后依靠调节电极间距的方法来点燃电弧,瞬间的高温电弧使电弧端部产生蒸发,从而实现镀膜。控制电弧的点燃次数或时间就可沉积出一定厚度的薄膜。此技术的优点是加热温度高,适用于熔点高和具有导电性的难熔金属和石墨等的蒸发并且装置较为简单和廉价;同时可以避免电阻加热材料或坩埚材料的污染。但是在电弧放电过程中易产生微米量级大小的电极颗粒,影响膜层质量。

图12-7 直射式电子枪蒸发的半连续卷筒式蒸发镀膜装置

(6)蒸发镀膜装置 蒸发镀膜装置根据工作特点可以分为间歇式、半连续式、连续式等。图12-7所示为一种直射式电子枪蒸发的半连续卷筒式镀膜装置。该装置用于蒸镀铝等,其卷带宽1m,蒸发器功率为65kW,蒸发速率为8kg/h,卷绕速率为10m/s,膜厚50mm。

3.不同材料的蒸发镀膜

(1)一般元素 蒸发源材料的熔点要高于镀膜材料的蒸发温度(即材料平衡蒸气压达到1.3Pa时的温度),最好选择那些当镀膜材料达到蒸发温度时,蒸气压低于10-6Pa的材料作为蒸发源。蒸发源的材料不应在高温时与镀膜材料发生化学反应或扩散,以防影响蒸发速率,形成合金,使蒸发源熔点降低而熔化破坏。

(2)合金的蒸发 蒸发合金时会出现成分的分离即分流现象,为制作预定的合金,常常需要采用瞬间蒸发法(闪蒸蒸镀法)、双蒸发源蒸镀等方法。

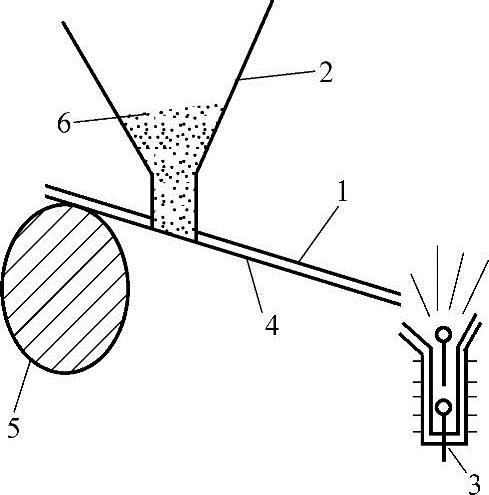

瞬间蒸发法就是把合金做成粉末或者细的颗粒,放入高温蒸发源(如加热器、坩埚)中,使颗粒在一瞬间完全蒸发。图12-8所示为瞬间蒸镀的实际装置。装有镀膜材料的加料机和滑槽进行机械振动,粉末状的镀膜材料持续从加料机的孔中呈颗粒状地滑落到蒸发源上。

蒸发源蒸镀就是在制作由两种元素组成的合金镀膜时,将两种元素分别装入各自的蒸发源中,然后独立控制各蒸发源的蒸发,控制它们的蒸发速率,即可得到所需成分的合金。图12-9所示为双蒸发源蒸镀的具体装置,在此装置中,蒸发源相互独立工作,并能独立地控制蒸发速度,并且要设置好隔板,避免两种元素混淆。

图12-8 瞬间蒸镀的实际装置

1—基片 2—加料斗 3—蒸发源 4—滑槽 5—振动轮 6—薄膜材料

图12-9 双蒸发源蒸镀的具体装置

1—基片 2、6—石英膜厚计 3、5—蒸发源 4—阀板

(3)化合物的蒸镀 大多数化合物蒸发时会发生分解或与加热器材料发生化学反应,因此蒸发时应采取适当的措施。化合物的蒸镀主要采取直接蒸镀法、反应蒸镀法、多蒸发源蒸镀法。直接蒸镀法主要适于蒸发时组成不发生变化的化合物,如SiO等;反应蒸镀法是在充满活性气体的条件下蒸发固体材料,使之在基片上进行反应获得化合物薄膜的方法,通常用于镀制高熔点的化合物薄膜,如Al2O3、Cr2O3、ZrN等;多蒸发源蒸镀法(三温度法)主要用于制作单晶半导体化合物薄膜。

4.真空蒸镀的应用

真空蒸镀膜广泛应用于镀制各种金属、合金及化合物薄膜,广泛应用于轻工、电子、光学、装饰、太阳能利用等领域。例如利用电阻加热蒸镀铝代替传统化学方法镀银镜可以节省大量白银;在聚酯材料或聚丙烯材料上蒸镀铝膜,可用于装饰膜、压光膜、电容器膜、包装膜等;利用电子束蒸镀的ZrO2热障涂层和MCrAlY耐腐蚀和高温氧化涂层已用于改善航空发动机叶片的性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。