锅炉的任务是尽量有效地吸收燃料燃烧释放出的热量,将锅炉的给水加热成符合要求的合格蒸汽。汽水系统设备主要包括汽包、下降管、联箱、水冷壁、过热器、再热器和省煤器等。

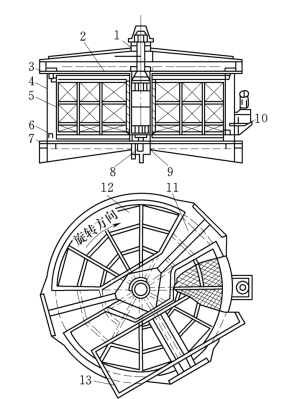

图2-43 受热面转动的回转式空气预热器

1—上轴承;2—径向密封;3—上端板;4—外壳;5—转子;6—环向密封;7—下端板;8—下轴承;9—主轴;10—传动装置;11—三叉梁;12—空气出口;13—烟气进口

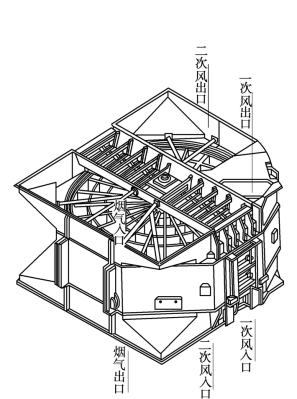

图2-44 三分仓回转式空气预热器

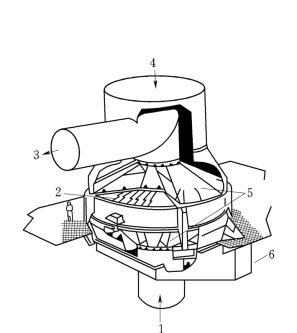

图2-45 风罩转动的回转式空气预热器

1—冷空气入口;2—静子;3—热空气出口;4—烟气进口;5—转动的上下风罩;6—烟气出口

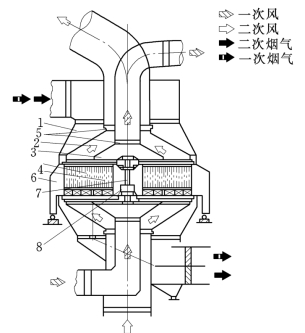

图2-46 双流道风罩转动的回转式空气预热器

1—烟罩;2—二次风罩;3—一次风罩;4—二次风蓄热板;5—密封环;6—支座;7—轴;8—轴承

(一)汽包

汽包是自然循环和强制循环锅炉最重要的受压元件。它接受来自省煤器的给水,通过下降管为水冷壁供水并汇集来自水冷壁的汽水混合物,同时还为过热器提供饱和蒸汽。所以它是工质加热、蒸发、过热三个过程的连接枢纽,是构成循环回路的关键设备。其内部装有汽水分离装置、蒸汽清洗装置及连续排污装置,目的是为了保证汽水品质,防止受热面和汽轮机部件积垢、积盐和腐蚀,以保证蒸汽品质。汽包中存有一定的水量,因而具有一定的蓄热能力,可缓和气压变化的影响,有利于锅炉调节。汽包上还装有安全阀、水位计和压力表等附件,分别用于超压排汽、监视水位和压力,保证锅炉安全运行。由于汽包壁很厚,锅炉启、停时,易在内、外壁和上、下壁形成较大温差,严重影响汽包的安全。因此,必须严格控制汽包的升温速度,并设计更加合理的汽包结构。

(二)下降管

下降管布置在炉体之外,其一端与汽包底部相连,另一端接在水冷壁的下联箱上,它的作用是把汽包中的炉水连续不断地送往水冷壁,以维持正常的水循环。

下降管有小直径分散下降管和大直径集中下降管两种。小直径分散下降管一般用于较低参数的中、小型锅炉上。大直径集中下降管集中布置于炉前或燃烧室四角,再通过下降管的分配联箱用直径较小的分散支管引出与水冷壁下联箱连接,使供水均匀,通常用于高参数以上的锅炉。

(三)水冷壁联箱

水冷壁的上、下两端分别与联箱连接。上联箱的作用是把水冷壁中的汽水混合物汇集起来引入汽包;下联箱的作用是把下降管来的炉水均匀地分配给所有的水冷壁管。上、下联箱成对配合使用,与相应的下降管和水冷壁管共同构成独立的循环回路。

联箱是一个钢质圆柱形筒体。筒体上焊有许多短管。这些短管在组装时分别与下降管、上升管和引入汽包的汽水混合物导管相接。联箱的端部设有手孔,供检查或清理时使用。

(四)水冷壁

水冷壁是敷设在锅炉炉膛四周由多根并联管组成的蒸发受热面。它的作用是吸收炉膛中高温火焰的辐射热量使工质在其中产生蒸汽,保护炉墙。

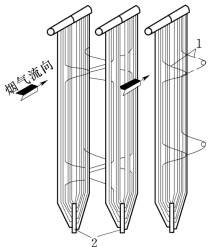

水冷壁由45~60mm的无缝钢管或内螺纹管弯制而成。它主要有光管水冷壁和膜式水冷壁两种。光管水冷壁由一般锅炉钢管组成,如图2-47(a)所示广泛用于中小容量的锅炉。大型锅炉为使炉膛气密性能好,都采用膜式水冷壁。膜式水冷壁是由鳍片管连接而成。鳍片管有两种类型:一种是在光管之间焊接扁钢制成,称为焊接鳍片管,如图2-47(b)所示;另一种是轧制而成,称为轧制鳍片管,如图2-47(c)所示。考虑到炉内温度在炉膛深度和宽度方向上分布不均,一般将每一面炉墙的水冷壁分为若干片,并与上下联箱、汽包和下降管构成独立的循环回路。大容量锅炉将部分水冷壁管布置在炉膛中间,形成两个燃烧室。这种水冷壁双面曝光,能吸收更多的炉膛火焰辐射热。国产300MW机组配用的1000t/h锅炉,就是双室炉。

图2-47 水冷壁结构

(a)光管水冷壁;(b)焊接鳍片管的膜式水冷壁;(c)轧制鳍片管的膜式水冷壁;(d)带销钉的水冷壁

1—管子;2—耐火材料;3—绝热材料;4—炉皮;5—扁钢;6—轧制鳍片管;7—销钉;8—耐火填料;9—铬矿砂材料

(五)过热器和再热器

1.过热器

过热器的作用是将从汽包出来的饱和蒸汽加热成具有一定过热度的过热蒸汽。它是一种表面式换热器,管内是被加热的过热蒸汽,蒸汽温度较高;管外是温度更高的烟气。因此过热器的壁面温度是所有受热面中最高的。

按照传热方式不同,过热器可分为对流式、辐射式及半辐射式三种基本类型。按结构形式,过热器可分为蛇形管式、屏式、壁式和包墙管式四种。

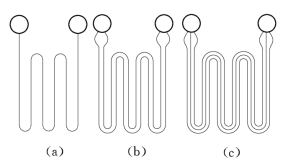

(1)对流式过热器。对流式过热器主要以对流换热的方式来传递热量。它的结构多为蛇形管式,蛇形管的外径为32~63.5mm,壁厚一般为4~9mm。管子选用的钢材决定于管壁温度,低温过热器可选用20号钢或低合金钢,高温段常选用15Cr Mo或15Cr Mo V,高温段出口甚至需用耐热性能良好的钢研102或П11为材料。对流受热面的蛇形管可做成单管圈、双管圈、和多管圈,如图2-48所示,它主要取决于锅炉的容量及管内的蒸汽流速。大型锅炉过热器的管圈数可达5圈。

图2-48 管圈形式

(a)单管圈;(b)双管圈;(c)三管圈

过热器有立式与卧式两种布置形式。立式布置结构,吊挂方便,不易积灰,但积水不易排除。卧式布置则易于疏水。在水平烟道多为立式布置,在尾部烟道中多为水平布置。

对流式过热器的管子有顺列和错列两种排列方式。过热器常采用顺列布置,以便于吹灰。

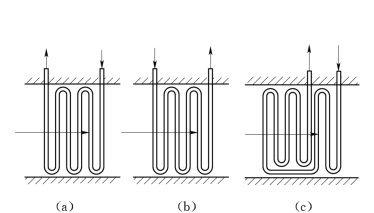

根据烟气和管内蒸汽的相互流向,对流式过热器又分为逆流、顺流和混合流三种基本流动方式,如图2-49所示。逆流布置具有最大的传热温差,可以节省金属消耗,但蒸汽的高温段恰恰是烟气的高温区域,该处的金属壁温很高,工作条件最差。顺流布置则相反,蒸汽出口处烟温最低,因而壁温较低,工作安全,但其传热温差最小,耗用的金属最多。混合流布置的过热器综合了逆流与顺流布置的优点,蒸汽的低温段采用逆流布置,蒸汽的高温段采用顺流布置,既保证了管壁的安全工作,又可获得较大的传热温差,因此得到广泛的应用。

图2-49 对流式过热器的基本流动方式

(a)逆流;(b)顺流;(c)混合流

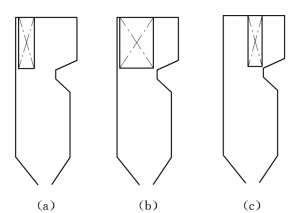

图2-50 屏式过热器

(a)前屏;(b)大屏;(c)后屏

(2)辐射式过热器。以吸收炉膛火焰辐射热为主的过热器称为辐射式过热器。由于炉膛热负荷较高,为了改善辐射式过热器的工作条件,一般作为过热器的低温段。辐射式过热器的布置方式很多:可设置在炉膛内壁上,称为墙式过热器;可布置在炉顶,称为顶棚过热器;可悬挂在炉膛上部靠近前墙处,称为前屏过热器(又称大屏、分隔屏),如图2-50所示。此外,在垂直烟道和水平烟道的两侧墙上布置了大量的贴墙的包墙管过热器(包覆管)。包墙管过热器由于贴墙壁的烟气流速极低,所吸收的对流热量很少,主要吸收辐射热,故亦属于辐射过热器。

(3)半辐射式过热器。既接受炉膛火焰的辐射热,又吸收烟气对流热的过热器称为半辐射式过热器。通常悬挂在炉膛出口处,又称为屏式过热器,对同时具有前屏过热器的锅炉,则称为后屏过热器。

前屏过热器与后屏过热器的结构基本相同。每片屏由联箱并联15~30根U形管或W形管组成。管子外径为32~57mm,屏间距为500~900mm。

为了保持屏间距离,相邻管屏间各抽一根管互相连接;为了将并列管保持在同一平面内,每片屏用自身的管子作包扎管,将其余的管子扎紧,如图2-51所示。屏的下部根据折焰角的形状可做成三角形,也可做成方形。

2.再热器(https://www.daowen.com)

再热器的作用是将汽轮机高压缸中膨胀做功后的蒸汽重新加热到一定温度。随着蒸汽压力的提高,为了减少汽轮机排汽湿度及进一步提高机组的热经济性,在超高参数机组中普遍采用再热器。

图2-51 屏式过热器

1—连接管;2—包扎管

再热器的结构和布置与过热器相似,也是由许多并联的蛇形管组成,一般布置在烟温稍低的区域,并采用较粗管径。一般有布置在炉膛上方的墙式再热器和屏式再热器、布置在水平烟道中的立式蛇形管再热器和布置在尾部烟道中的水平蛇形管再热器等。

3.蒸汽温度的调节方法

为了保证锅炉机组安全经济的运行,必须维持过热和再热气温稳定。运行中一般要求当负荷在70%~100%额定负荷范围内时,规定气温偏离额定值的波动不能超过-10~+5℃。在现代锅炉中,由于负荷变动较大,要求锅炉具有更大的运行机动性,保持额定气温的负荷范围还应扩大。因此,对气温调节的要求愈来愈高,必须设置可靠的气温调节装置,以保持气温的稳定。

蒸汽温度的调节方法通常分为蒸汽侧调节与烟气侧调节两大类。蒸汽侧调节是通过改变蒸汽的热焓来调节气温;主要有喷水式减温器、表面式减温器。烟气侧的调节是通过改变锅炉内辐射受热面和对流受热面的吸热量分配比例的方法(如调节燃烧器的倾角、采用烟气再循环等)或改变流经过热器、再热器的烟气量的方法(如烟气挡板)来调节汽温。

(1)喷水式减温器。喷水减温器是将水直接喷入过热蒸汽中,通过水的加热和蒸发吸收蒸汽的热量,达到调温的目的。

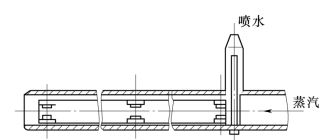

图2-52 笛形管式喷水减温器

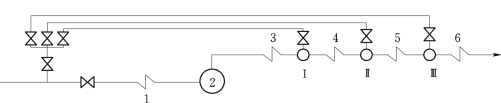

喷水减温器的结构形式很多。目前常用的是多孔喷管式减温器(又称笛形管式减温器),其结构如图2-52所示。它由多孔喷管和直混合管组成。布置在过热器联箱中,喷水方向与汽流方向相同。高纯度的水从喷管的小孔中喷出,形成雾滴,再与高速蒸汽混合,使过热蒸汽降温。为了避免低温的冷却水与高温的联箱壁直接接触引起局部热应力,在喷管出口沿蒸汽流向装置了直混合管。多孔喷管减温器结构简单,制造安装方便,在300 MW及其更大容量机组的锅炉中得到广泛应用。它是自然循环锅炉过热汽温的主要调节方式。在大型锅炉中,由于过热器采用多级布置,为了提高运行的安全性和改善过热器的调节性能,通常采用2~3级减温器。如DG-1025/18.2-Ⅱ4型锅炉过热器有三级喷水减温器,分别布置在三个中间位置,如图2-53所示。

图2-53 DG-1025/18.2-Ⅱ4锅炉喷水减温器布置

1—省煤器;2—汽包;3—低温对流过热器;4—前屏过热器;5—后屏过热器;6—高温过热器;Ⅰ—一级喷水减温器;Ⅱ—二级喷水减温器;Ⅲ—三级喷水减温器

再热汽温调节不宜采用喷水减温。因为在再热器喷水减温,使喷入的水蒸发加热成中压蒸汽,汽轮机的中、低压缸的蒸汽流量增加,即增加了中、低压缸的输出功率,若机组总功率不变,高压缸功率要减少。由于中压蒸汽做功的热效率较低,因而使整个机组的循环热效率降低。一般再热器每喷入1%的水,汽轮机的汽耗将增加0.2%。因此,一般采用烟气侧调节作为再热汽温调节的主要手段,微量喷水作为辅助细调或事故降温用。

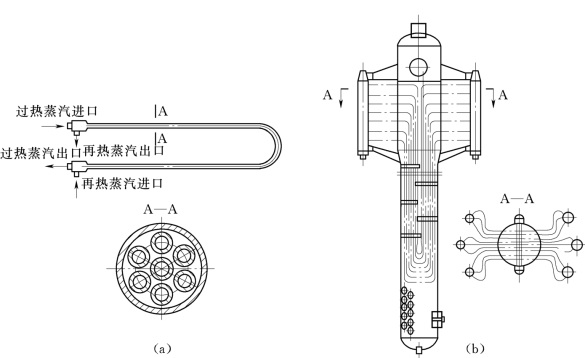

(2)汽—汽热交换器。汽—汽热交换器是利用过热蒸汽加热再热蒸汽以调节再热汽温的调温设备。其结构有筒式及管式两种,管式汽—汽热交换器目前已很少使用。筒式汽—汽热交换器是一种表面式换热器,在直径为800~1000mm的圆筒内装置了许多蛇形管,过热蒸汽在管内流动,部分再热蒸汽在筒内多次横向迂回冲刷蛇形管。改变再热蒸汽流量可以调节再热汽温,其结构如图2-54所示。

图2-54 汽—汽热交换器

(a)管式;(b)筒式

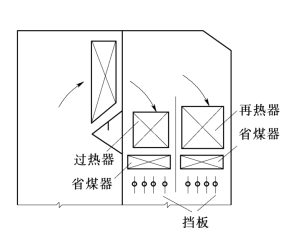

(3)分隔烟道挡板。图2-55为分隔烟道挡板调温法受热面的布置方式。由图可见,对流后烟道分隔成两个并联烟道。一个布置再热器,另一个布置过热器。在两个烟道受热面后的出口出布置可调的烟气挡板,调节挡板开度可以改变流经两个烟道的烟气流量,从而调节再热汽温。

这种调节方法结构简单操作方便。但挡板应布置在烟温低于400℃的区域,以免变形失灵。

SG1025t/h自然循环锅炉及SG1025t/h型直流锅炉均采用烟气调温挡板作为再热汽温调节的主要手段,而以微量喷水作为辅助调节。

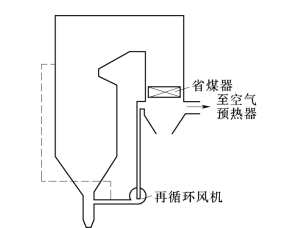

(4)烟气再循环。烟气再循环的工作原理是利用再循环风机从锅炉尾部低温烟道中(一般为省煤器后)抽出部分温度为250~350℃的烟气,再从冷灰斗附近送入炉膛,用以改变锅炉内辐射和对流受热面的吸热量分配,从而达到调节汽温的目的,如图2-56所示。烟气再循环调温幅度大,迟滞小。与喷水调节比较可节省受热面金属耗量,且调节灵敏。在近代大型锅炉中,还常用来减少大气污染,因此得到广泛应用。

图2-55 烟道挡板调温的受热面布置

图2-56 烟气再循环系统

(5)改变火焰中心位置。改变炉膛火焰中心位置的汽温调节方法主要是采用摆动式燃烧器。摆动式燃烧器的喷口在运行中可以上下摆动。

调整燃烧器的倾角可以改变火焰中心位置,从而改变炉膛出口烟温。通过各受热面吸热量的变化,达到调节再热汽温和过热汽温的目的。

摆动式燃烧器多用于四角布置的炉子中。在高负荷时,燃烧器向下倾斜某一角度;而在低负荷时,燃烧器向上倾斜某一角度,使火焰中心位置改变。一般燃烧器上下摆动±(20°~30°)时,炉膛出口烟温变化约110~140℃,调温幅度40~60℃。

现代大型锅炉常采用摆动式燃烧器来调节再热汽温。如SG1025t/h、SG1025.7t/h亚临界参数强制循环锅炉就是采用这种调温方式调节再热蒸汽温度的。

4.过热蒸汽和再热蒸汽系统

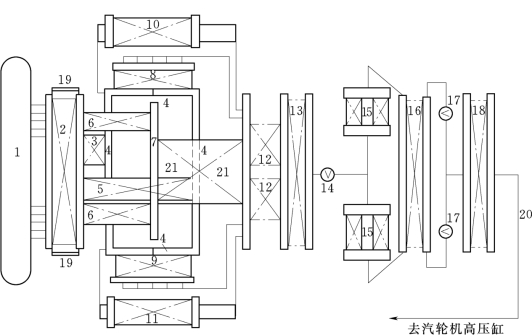

(1)过热蒸汽系统。图2-57所示为SG-1025/18.1-M319型锅炉的过热蒸汽系统。它由顶棚过热器、包覆管过热器、低温对流过热器、屏式过热器和高温对流过热器等组成。从汽包引出的饱和蒸汽进入顶棚过热器进口集箱,其中18.5%的蒸汽由旁通管直接引入顶棚过热器出口联箱,81.5%的蒸汽经顶棚过热器后进入出口联箱。蒸汽从顶棚过热器出口集箱出来后,分成三路:第一路进入尾部烟道前墙包覆管,吸热后引入尾部烟道环形下集箱的前部;第二路经后炉顶至尾部烟道后墙包覆管,再进入尾部烟道环形下集箱的后部;第三路则组成低温再热器的悬吊管,从上而下流至尾部烟道中间隔墙的下集箱,并经尾部烟道中间隔墙的管屏至隔墙出口集箱。进入环形下集箱第一、第二路蒸汽,分别流经水平烟道两侧墙包覆管和尾部烟道两侧墙包覆管后再进入隔墙出口集箱。这样,全部三路蒸汽又在隔墙出口集箱汇集。汇集后的蒸汽通过两排低温过热器悬吊管向下流动进入低温过热器的进口集箱。在低温过热器中蒸汽自下而上与烟气作逆向流动传热后至低温过热器出口集箱。经过一级喷水减温后器,再次分成两路分别从炉顶左右两侧的连接管道进入分隔屏两个进口集箱。分隔屏每一个进口集箱连接两大片分隔屏;蒸汽在分隔屏中加热后,被引入两只分隔屏出口集箱。从分隔屏出口联箱出来的蒸汽由两根连接管引入后屏进口集箱,经20片后屏过热器再引入后屏出口集箱,通过二级喷水减温及充分交叉混合后,进入高温过热器进口集箱。在高温过热器中蒸汽进一步被加热,达到额定汽温,从出口集箱通过一根主蒸汽管道引至汽轮机的高压缸。这样,整个过热器系统经过两次充分混合,可使两侧汽温偏差值降低。布置二级喷水减温装置,也有利于调节左右两侧汽温不同的热偏差,增加运行调节的灵活性。

图2-57 SG-1025/18.1-M319型锅炉的过热蒸汽系统

1—汽包;2—顶棚过热器;3—后烟井前墙包覆管;4—后烟井环形集箱;5—后烟井顶棚及后墙包覆管;6—低温再热器悬吊管;7—后烟井分隔墙下集箱;8—后烟井左侧墙包覆管;9—后烟井右侧墙包覆管;10—水平烟道左侧墙包覆管;11—水平烟道右侧墙包覆管;12—低温过热器悬吊管;13—低温过热器;14—Ⅰ级水减温器;15—分隔屏;16—后屏过热器;17—Ⅱ级喷水减温器;18—高温过热器;19—短路管;20—主汽管;21—后烟井分隔墙

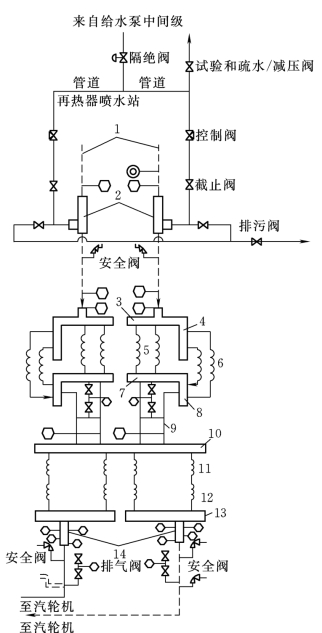

(2)再热蒸汽系统。图2-58所示为1025t/h锅炉的再热蒸汽系统。它由墙式再热器、半辐射屏式再热器和高温对流再热器等三级组成。汽轮机高压缸排汽由两根管子分左右两路送到锅炉,经过事故喷水减温器后进入墙式再热器的进口联箱。在墙式再热器加热后,从出口联箱引出,再进入屏式再热器入口联箱。经过屏式再热器加热后进入高温对流再热器。加热后的蒸汽汇集到第三级再热器的出口联箱,最后由再热蒸汽管道送至汽轮机中压缸继续做功。

(六)省煤器

省煤器的作用是利用锅炉尾部烟气的热量加热锅炉给水。锅炉采用省煤器利用了烟气余热,可降低烟气温度,减少排烟热损失,提高锅炉效率,因而可节省燃料;采用省煤器提高给水温度,改善了汽包的工作条件。另外,省煤器代替了部分造价较高的蒸发受热面,可降低锅炉的造价。

省煤器按使用材料可以分为铸铁管式和钢管式两种。现代大、中容量高压锅炉广泛采用钢管式省煤器。其优点是强度高,工作可靠,体积小,重量轻,价格低,但耐腐蚀性差。

省煤器按其出口水温是否达到饱和温度,又可分为沸腾式和非沸腾式两种。沸腾式省煤器的出口温度不仅达到饱和温度,而且可使部分水汽化。中压以下锅炉则多采用沸腾式省煤器。非沸腾式省煤器的出口温度低于该压力下的沸点。高压以上锅炉为了增进自然循环和实现锅内蒸汽清洗,通常设计成非沸腾式省煤器。

钢管式省煤器是由一系列并列的蛇形管和进、出口联箱组成的,如图2-59所示。管子外径为25~57mm,壁厚3~7mm,蛇形管为水平布置,给水进口联箱在下,出口联箱在上,一般采用错列逆流布置。现代锅炉已有采用纵向肋片管、螺旋肋片管和整焊膜式受热面制造省煤器。采用纵向肋片管省煤器时一般均采用顺列布置。

省煤器给水进口联箱和汽包之间设有一根再循环管,在锅炉启、停时使用。锅炉启、停时不再进水,为保护省煤器不被烧坏,可开启再循环阀门形成循环流动。在正常运行时,关闭再循环门。

图2-58 SG-1025/18.3型锅炉再热器系统

1—汽轮机高压缸出口至再热器的连接管;2—事故喷水减温器;3—前墙辐射再热器进口联箱;4—侧墙辐射再热器进口联箱;5—前墙辐射再热器;6—侧墙辐射再热器;7—前墙辐射再热器出口联箱;8—侧墙辐射再热器出口联箱;9—辐射再热器出口大直径连接管;10—屏式再热器进口联箱;11—屏式再热器;12—高温对流再热器;13—高温对流再热器出口联箱;14—再热蒸汽出口管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。