2.2.1节只是根据燃烧热化学的基本方程式对于理论情况下燃料在内燃机气缸内的氧化放热反应作出的综合描述。但实际上,内燃机中的燃烧过程要复杂得多,这不仅是因为燃料中含有一些有害成分,更主要的是由于燃烧系在很短的时间与有限的空间内进行,要经历一系列中间化学反应过程,其中间与最终产物又受到反应环境条件(温度、压力及空气运动情况等)的影响,因此燃料与空气的混合不可能完全均匀,燃料的氧化也不可能完全,甚至空气中的惰性气体氮(N2)在高温下也会产生局部的氧化反应。因此,所有内燃机(包括汽油机和柴油机)中的燃烧都不可能是完全和彻底清洁的,最终必然产生诸如一氧化碳(CO)、未燃碳氢(HC)、氮氧化物(NOx)和微粒(PM)等一系列有害物质,这些物质的绝对数量与二氧化碳(CO2)和水分(H2O)相比虽然很小,但却能对人体造成很大的危害,从而成为环境污染的重要来源。

目前,各种有关内燃机的排放法规(包括我国现时采用的欧Ⅰ、欧Ⅱ、欧Ⅲ和欧Ⅳ法规等)就是为了限制这些有害物质的排放而制定的。另外,从节能与减少CO2排放对地球气候影响(温室效应)的角度出发,国际上也正在参照日本京都环保会议的要求,准备提出对内燃机CO2排放(即节能指标)的要求与限制。

燃烧的模式很多,分类也很复杂。按照混合气形成与燃烧反应之间的相互关系,可以分为预混合燃烧(Premixed Combustion)和扩散燃烧(Diffusion Combustion)两类。

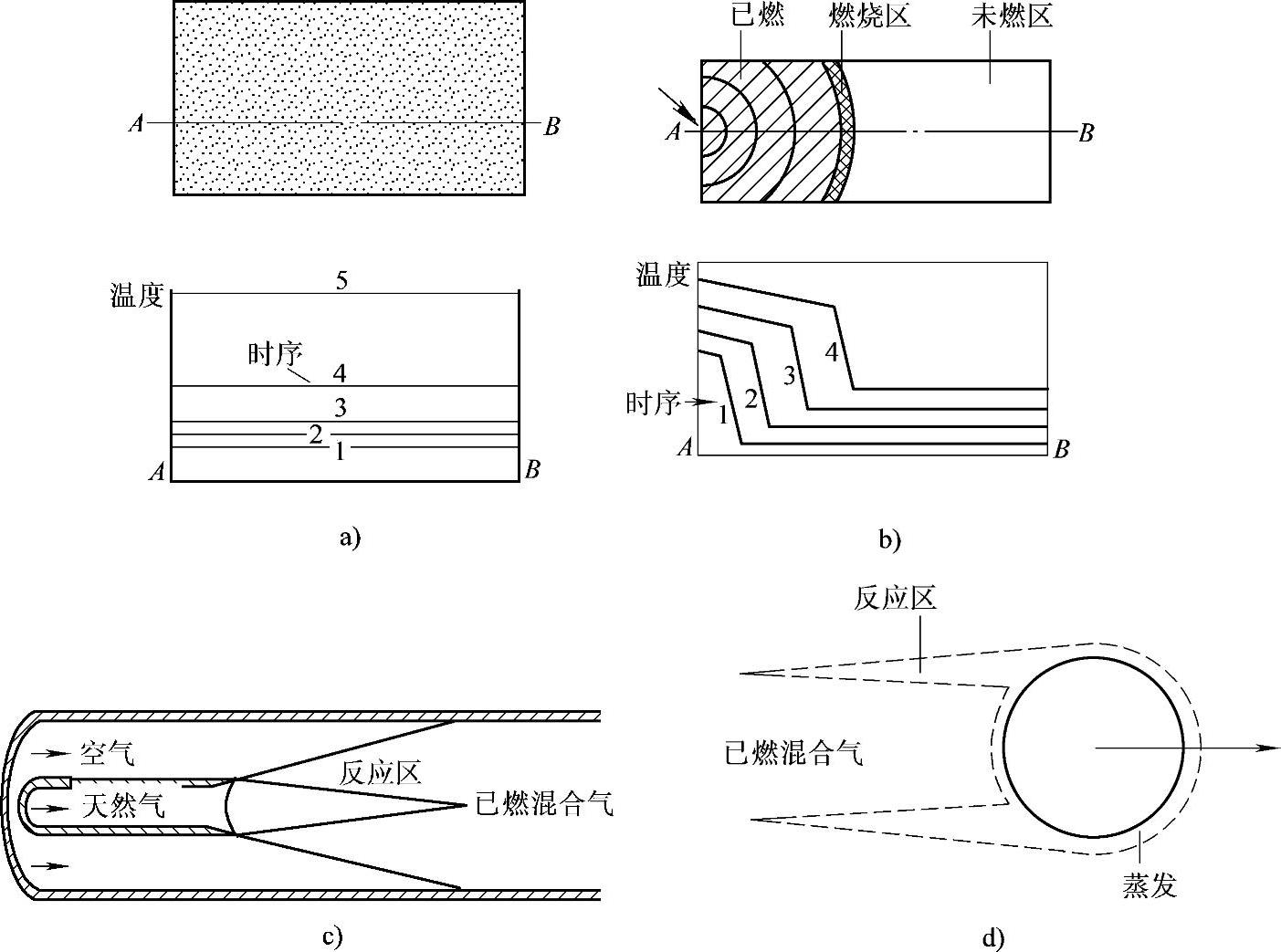

在预混燃烧中,燃料与空气的混合,即混合气形成在燃料着火以前已经完成。若这时对均质混合气加热,使其各点的温度皆能达到反应条件,则全部混合气同时进行放热化学反应,产生了所谓同步燃烧(Simultaneous Explosion),有时也称为自燃(Spontaneous Ignition)。若只对混合气局部进行加热,如采用电火花点火,使这部分混合气首先着火,产生火焰核心并形成火焰前锋,使燃烧以一定的传播速度向未燃混合气推进,直至整个燃烧室,这种预混燃烧称为渐进燃烧(Progressive Ignition)或称点燃(Nomal Ignition)。上述两种预混合燃烧的示意图分别如图2-7a和图2-7b所示。汽油机和气体燃料发动机的燃烧基本上属于预混合燃烧,而且主要是采用电火花点火并伴随正常火焰传播的渐进燃烧模式,只有在不正常燃烧情况下,才会出现因终燃气体快速自燃而引起“爆燃(Detonation)”或称“敲缸(Knock)”现象。由于混合气形成的条件比较好,因此汽油机也应当在燃料与空气比例为化学计量空燃比,即ϕa接近于1的情况下工作,以保证较好的动力性指标。

在扩散燃烧中,燃料与空气事先不进行混合,而是分别进入燃烧室后再一边混合,一边燃烧,燃烧区域位于可燃混合气与空气的界面附近并伴随着相互间分子的强烈扩散作用,其示意图如图2-7c与图2-7d所示。

在柴油机中,由于燃油是借助于燃料供给系统的喷油装置在活塞接近上止点,即压缩接近终了时喷入气缸的高温空气中去的,在经历油滴的雾化、蒸发、混合气形成和焰前反应等一系列物理与化学准备过程后才开始着火燃烧的。而且燃油喷射过程在混合气着火后仍在继续,大部分燃油是在着火以后才喷入,处于一边与空气混合一边燃烧的情况,因此柴油机燃烧的主要部分属于典型的扩散燃烧,只是在着火后的一小段时间内,带有预混合燃烧(同步燃烧)的特征。由此可见,柴油机混合气与燃烧的主要特点有:一是由于扩散燃烧过程中,混合气形成的速度要比燃烧反应速度慢,因此燃烧速率受到了混合气形成速度的制约与控制,这就表明了柴油机混合气形成与燃烧关系的密切,也说明了柴油机燃料供给系统与柴油机之间合理匹配的重要;二是由于在扩散燃烧中,燃烧室内各处混合气的浓度很不均匀,为了保证燃料尽可能燃烧完全,柴油机必须在过量空气系数ϕa大于1的情况下工作(在全负荷情况下ϕa在1.15~2之间,在怠速与空转情况下,ϕa>10)。即便这样,在柴油机燃烧过程中仍有可能出现局部缺氧的情况,使燃料在高温下裂解产生碳烟(Soot),这正是构成微粒排放(Particulate Matter,缩写为PM)的重要原因之一,因此在柴油机的废气排放中尽管CO排放大大低于汽油机(后者为保证发出最大功率时,会采用ϕa略小于1的浓混合气),但碳烟与微粒排放却比汽油机严重得多。

图2-7 燃烧模式的分类

a)同步燃烧 b)渐进燃烧 c)可燃气体的扩散燃烧 d)油滴蒸汽的扩散燃烧

前已说明,柴油机混合气形成对于整个燃烧过程品质有着重要影响,而混合气形成所需的能量主要来自燃油的高压喷射,部分来自空气的运动以及热空气对于燃料油雾的加热。由于混合气形成主要在燃烧室中进行,因此柴油机燃烧室形状及其与进气、喷油的配合情况,对于混合气形成有着决定性的影响。

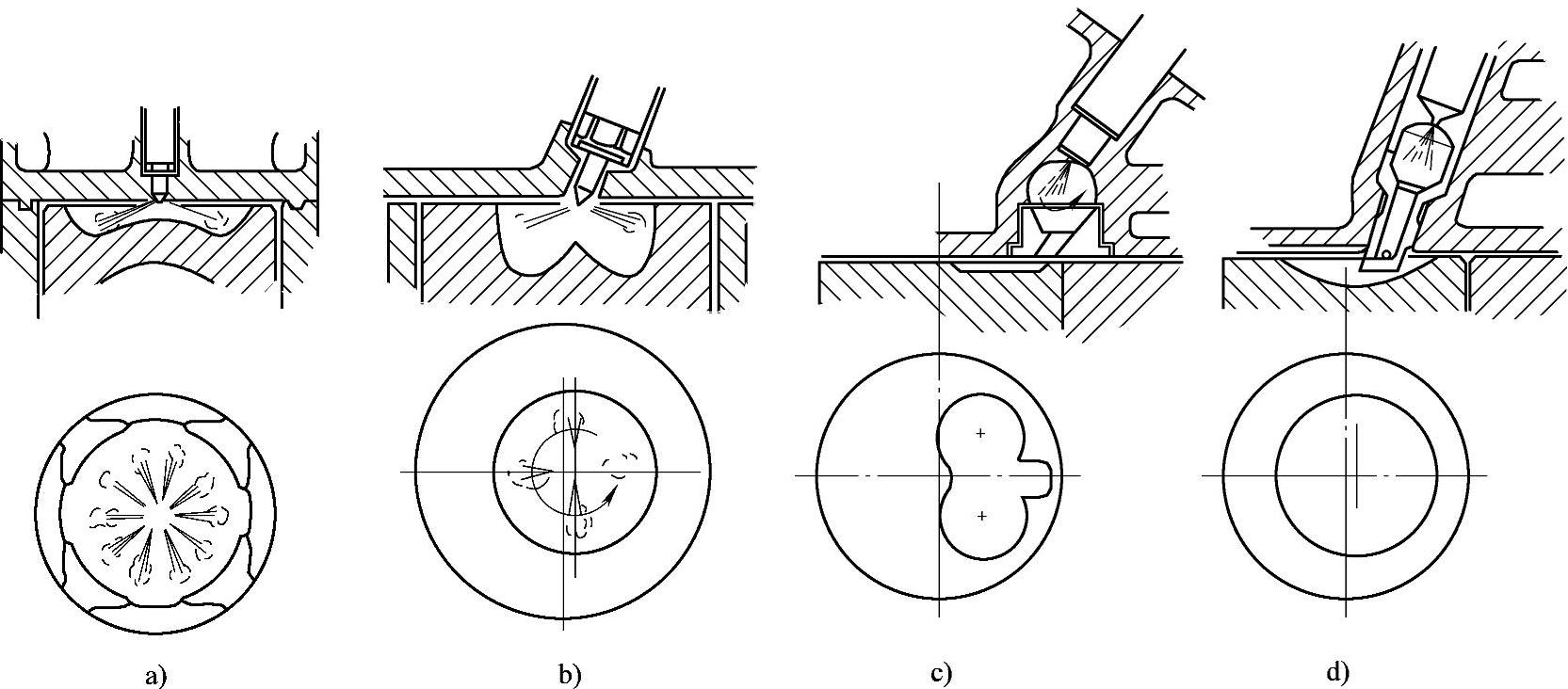

通常,柴油机燃烧室可以分为直接喷射式(Direct Injection Process,缩写为DI)和分隔式(Indirect Injection Process,缩写为IDI)两类(图2-8)。

图2-8 柴油机燃烧室的分类

a)直喷式燃烧室(无进气涡流,浅盆形燃烧室) b)直喷式燃烧室(有进气涡流,深坑形燃烧室) c)涡流室 d)预燃室

常见的分隔式燃烧室有预燃室(Prechamber,图2-8d)和涡流室(Swirl Chamber,图2-8c)两种,它们都是将燃烧室分成两个部分,活塞顶部空间为主燃烧室,预燃室或涡流室则称为副室。预燃室形状多为圆柱和圆锥体组合,其容积约占整个燃烧室容积的25%~40%,它与主燃烧室之间以一个或几个狭小的通道相连(通道总面积约为活塞顶面积的0.25%~0.5%),喷油器沿预燃室轴线或呈很小的倾角(4°~5°)布置;涡流室多为球形,或柱形,其容积约占整个燃烧室容积的50%~70%,连接通道面积比预燃室大(约为活塞顶面积的2%~3.5%)且沿涡流室切向布置(以便在压缩行程时,空气在涡流室中形成涡流),喷油器指向涡流室中心或略呈偏心(3~5mm)布置,燃油沿着或近乎垂直于气流方向喷射。在分隔式燃烧室的压缩行程中,空气由主室流入副室,并在其中产生强烈的湍流(主要指预燃室)或有组织的涡流(主要指涡流室),燃油喷入后首先在副室中着火燃烧,致使其中气体的压力与温度迅速提高,从而使副室中未燃烧的燃油、空气与燃气一起,经过连接通道冲向主燃烧室并与其中的空气进一步混合与燃烧(形成二次混合与燃烧)。由此可见,分隔式燃烧室中混合气形成的能量很大一部分来自主、副燃烧室之间在压缩与燃烧过程中形成的剧烈气流与加热作用,因此降低了对于燃料供给与调节系统喷油压力的要求,通常在预燃室与涡流室柴油机中,喷油压力约为35~45MPa(开启压力12~20MPa)并采用单孔轴针式喷油嘴。

除了对燃料供给与调节系统要求比较低的优点以外,分隔式燃烧室的燃烧噪声与排放性能较好,高速适应性也较好,而且可以在过量空气系数比较低的情况下(ϕa=1.15~1.5)工作。

分隔式燃烧室的主要缺点是气体流动损失(预燃室更明显)与散热面积(涡流室更明显)比较大,热效率比直喷式燃烧室差(油耗高15%~20%),冷起动困难(需装起动电热塞)等。

在实际应用方面,由于预燃室出现得比较早,曾长期用于车用动力(如Benz公司早期的货车与以后的轿车柴油机),也曾用于一些缸径较大(D=160~220mm)的柴油机上。涡流室柴油机由于高速适应性更好,曾广泛用在国外轿车柴油机(缸径D<100mm)上,其典型代表为20世纪三四十年代出现的英国里卡多(Ricardo)公司的彗星系列(CometⅠ~Ⅴ)燃烧室,在此基础上我国于20世纪50年代改造成功的吊钟形涡流室(上部分为半球形,下部分为圆柱形并带起动孔)也曾广泛应用于小型农用动力方面。(https://www.daowen.com)

但是,由于分隔式燃烧室燃油经济性较差的固有缺点,已越来越不适应对柴油机节能指标日益严格的要求,随着燃料供给与调节系统的不断发展,喷油压力已有大幅度提高,加上通过电子控制,人们能够实现对于喷油量、喷油时刻与喷油规律更为精确的控制,使直喷式柴油机在保持燃油经济性指标领先的前提下,也能满足低噪声与低排放水平的要求。分隔式燃烧室过量空气系数较低,即在自然吸气条件下可以略为提高平均有效压力pe的优点,也因广泛采用增压(可大幅度提高pe)而被抵消。因此,目前分隔式燃烧室已逐渐被淘汰,包括轿车发动机在内的国外新开发的车用柴油机,已经不再采用分隔式燃烧室。

在直喷式柴油机中,燃烧室容积全部集中在活塞顶部空间,按其中进气涡流的强弱又分为无(弱)进气涡流的燃烧室(图2-8a)和有进气涡流的燃烧室(图2-8b)两类。

在第一种直喷式燃烧室中,活塞顶部燃烧室的凹坑较浅,故又称为浅盆形燃烧室或开式燃烧室,这时混合气形成所需的能量主要来自燃油的高压喷射。在四冲程柴油机中,多采用喷油器中置的四气门方案(在二冲程直流扫气柴油机中,燃烧室中央上方只有一个尺寸较大的排气门,需在气缸周边布置几个喷油器),为了保证燃油喷雾良好,采用较高的喷油压力(150~200MPa,甚至高达220MPa),为了使燃油在燃烧室空间均匀分布,采用孔数较多(7~12个)的喷油嘴。这种燃烧室结构紧凑,气体流动与散热损失小,燃油经济最好。主要用于缸径大于200mm的大型柴油机上。

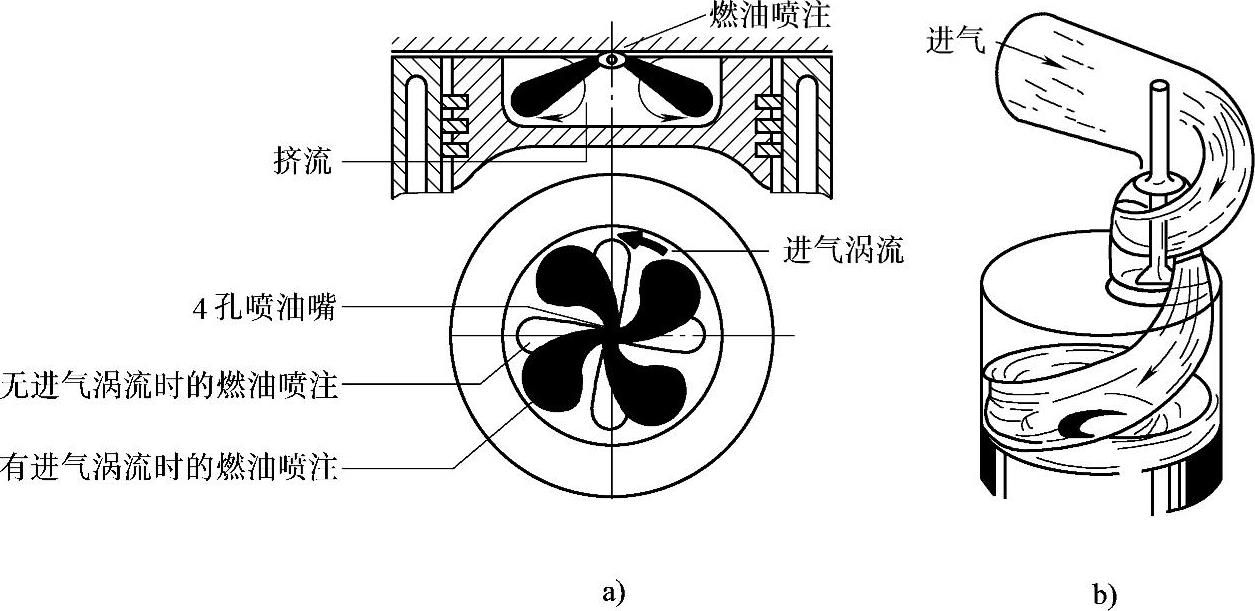

在第二种直喷式燃烧室中,活塞顶部燃烧室的凹坑较深,故又称为深坑形燃烧室或活塞顶内燃烧室。这时混合气形成所需的能量,除了大部分来自燃油高压喷射以外,也在一定程度上来自进气涡流与缸内的气体流动。目前,这种燃烧室广泛用在包括车用动力在内的中小型柴油机上,原因是在缸径较小(D<150mm)的柴油机上,若采用像浅盆形燃烧室一样过多的喷孔,孔径必然需要做得很小(d<0.2mm),增加了燃料供给系统制造方面的困难,因此长期以来人们也致力于用组织进气涡流以及充分利用活塞顶部挤流与缸内湍流的方法来改善混合气的形成条件(图2-9)。

图2-9 直喷式燃烧室中的进气涡流与挤气效应示意图

a)燃烧室内的气流情况 b)螺旋气道

由图2-9a可见,燃油喷注(油束)在进气涡流作用下,改善了在燃烧室空间的分布,另外当活塞向上运动接近上止点时,活塞顶部上方环形空间的空气向内挤入活塞顶部凹坑形成挤流,有助于进一步改善混合气的形成,图2-9b所示则为最常用的产生进气涡流的螺旋进气道工作原理的示意图。由于气流改善了混合气形成条件,所以这种直喷式的燃烧室对燃油喷射的压力要求可以稍低一些(100~160MPa),喷孔的数目亦可略为减少(4~8个)。这种燃烧室在全负荷下的过量空气系数也可以比无涡流的直喷式燃烧室(ϕa=1.6~2.0)略低一些(ϕa=1.3~1.6)。

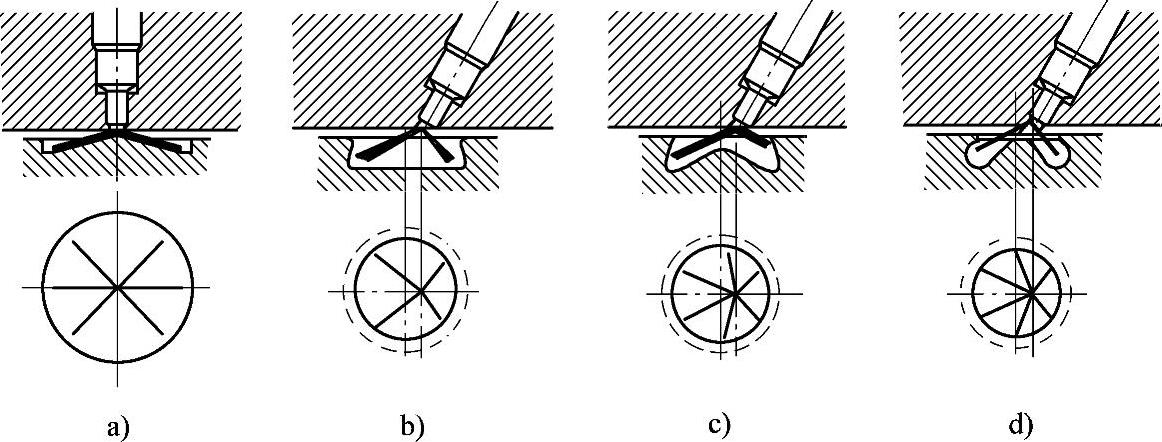

直喷式燃烧室的形状很多,主要取决于其和燃油喷注的良好匹配,以及在缸内产生气流运动的要求,目前在中小功率柴油机上应用较多的是略带缩口的ω形燃烧室(图2-10d),以充分利用活塞运动时的挤流效应。

图2-10 直喷式燃烧室示例

a)浅盆形 b)圆柱形 c)ω形 d)带缩口的ω形

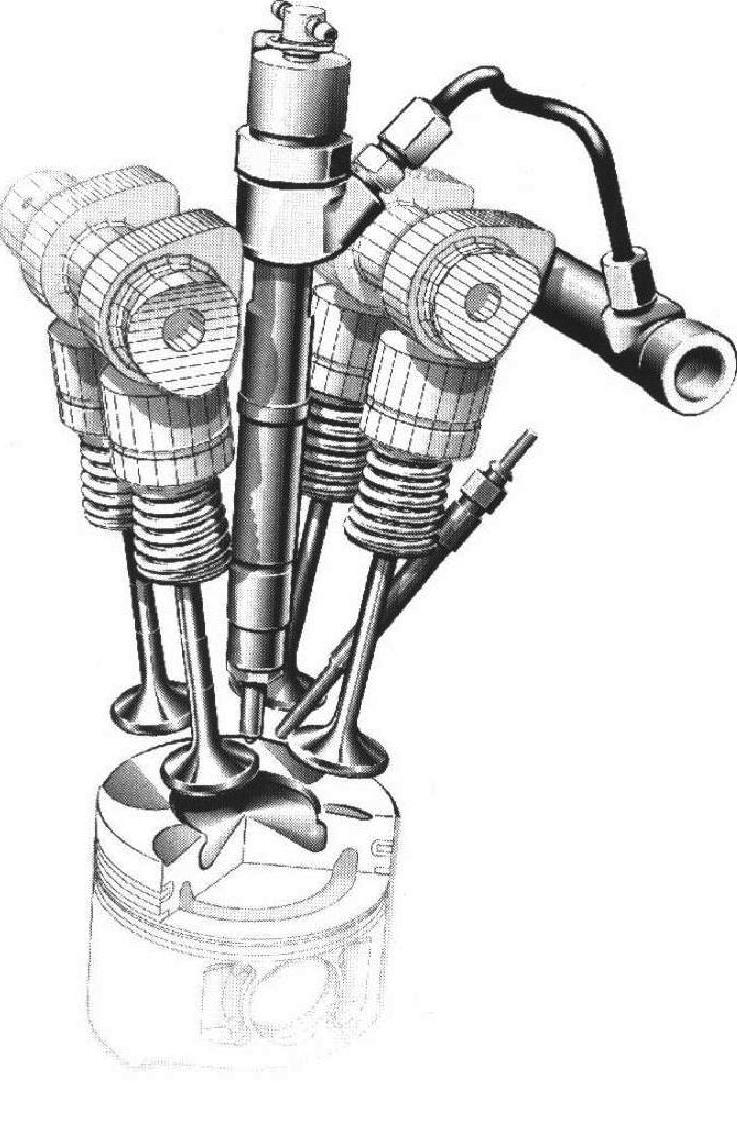

图2-11 采用共轨式燃料供给系统的四气门直喷式燃烧室

通常,当柴油机缸径较小时(D<100mm),采用两气门(一进、一排)方案,这时为了保证较大的流动面积,气门尽可能布置在靠近气缸中心线上,喷油器不得不偏离气缸中心线(倾角应尽量小),如图2-10b~图2-10d所示。对于缸径较大(D>110mm)的柴油机,则宜采用气门中置的四气门方案,这样不仅增加了柴油机进气流通面积,提高了充量系数,而且也可以使喷油嘴各孔油线等长,喷注能在燃烧室内均匀分布(2-10a)。目前,在缸径较小的柴油机,特别是新型轿车柴油机上,也开始采用喷油器中置的四气门方案,如图2-11所示即为一台采用共轨式燃料供给系统的轿车柴油机四气门直喷式燃烧室结构布置图。

应当指出的是,以上介绍的两类直喷式燃烧室的区别并不是非常严格的,在第一种无进气涡流的浅盆形燃烧室方案中,虽不刻意组织较强的进气涡流,但缸内的空气运动,包括挤流和湍流仍然存在,而且也有采用弱进气涡流以改善混合气形成的趋势;在第二种有进气涡流的深坑形燃烧室中,为了减少进气阻力,提高充量系数,即充气效率,反而有降低进气涡流的趋势,用增加燃油喷射能量(提高喷油压力与增加喷孔数目)和充分利用挤流和湍流效应的方法来改善混合气形成的条件,两条技术路线相互渗透与补充,有异曲同工之妙。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。