根据良好微孔泡沫注塑件的泡孔分布,芯层的泡孔应该是球形的。然而,泡孔分布是加工条件决定的。NamSuh博士提出了一种理想泡孔分布模型,用于微孔注塑件的密度计算。这种理想泡孔分布模型精确定义了批处理工艺的微孔结构。其泡孔间距可能更小,泡孔可能从球形变为多面体。这一模型也与一些高用量CO2发泡的微孔注射成型注塑件发泡芯层的泡孔结构一致。有时,也有少数N2发泡的微孔注塑件有这种紧密堆叠的泡孔结构,如参考文献[1]所示的微孔结构。但是,大多数N2发泡的微孔注塑件都没有这种理想的紧密堆叠的泡孔结构。因此,将来还会有更为复杂的泡孔结构需要仔细确定。

上面所示所有非紧密堆叠的微孔结构都仍然是微孔注塑件的理想模型,因为泡孔尺寸和泡孔分布都均匀。严格地说,无论从均匀泡孔尺寸还是均匀泡孔分布来看,没有一种微孔形态结构符合理想模型。鉴于PP的加工难度高,图3-4所示PP的泡孔结构可以接受。图3-6和图3-7所示的更好的结构是微孔注射成型技术的最终目标。具有图3-6和图3-7所示的这种微孔结构的大多数微孔泡沫都足以实际应用。即使泡孔不是球形的(图3-8),但泡孔尺寸很小,足以具备微孔注塑件的主要优点:减重、尺寸稳定、成型周期短。与得到数量更多的泡孔相比,得到尺寸小的泡孔是最重要的目标。此外,减重必须保证强度损失最小。用N2发泡时,合理的减重幅度为5%~15%。

微孔泡沫发泡芯层不均匀的泡孔尺寸分布对图3-4所示的未填充半结晶性PP来说是常见现象,其形态结构特点如下:

1)泡孔尺寸不均匀。

2)泡孔分布不均匀。有些泡孔在模流方向呈现出一股泡孔流分布,还有些由于局部富气体的点或局部富泡核集聚在一起形成了一堆泡孔展开。

3)有些泡孔靠得很近,互相重叠,泡孔间壁厚很薄,或者变形,甚至有些破裂的泡孔连在一起形成开孔。

4)图3-4所示的泡孔间壁厚不均匀,这是因为泡孔分布不均匀,这可能导致产生一些薄弱点,首先破裂。

实际上,这是当前商用注射成型机制备的微孔注塑件的主要泡孔结构,是目前的限制因素(材料、注射前气体在熔体中的混合质量和不同注射成型条件)所致。通常,非结晶性材料和填充材料的泡孔结构与图3-5~图3-7所示的类似,而半结晶性材料的泡孔结构则更多地与图3-4所示的一样。第6章和第7章分别详细讨论了泡孔分布与加工条件和设备设计的关系。

Strauss等人用一种改进方法计算的泡孔密度如下[14]:

Nj=(njM2/A)3/2(rc)1/2 (3-1)

式中 nj——SEM照片中所见的泡孔数量;

M——SEM放大倍数;

A——SEM照片面积(通常以cm2为单位);

rc——泡孔宽度与高度比;

Nj——泡孔密度(个泡孔/cm3)。

对于图3-6所示的模型,由于泡孔是球形的,所以rc=1。(https://www.daowen.com)

如果通过测量试样求出了泡沫密度,并且假设泡孔是完美的球形,那么就还有一种计算泡孔密度的方法,即Nj由下式给出:

式中 ρpoly——未发泡聚合物的密度;

ρfoam——泡沫密度;

Dc——SEM照片中所见泡孔的平均直径(cm)。

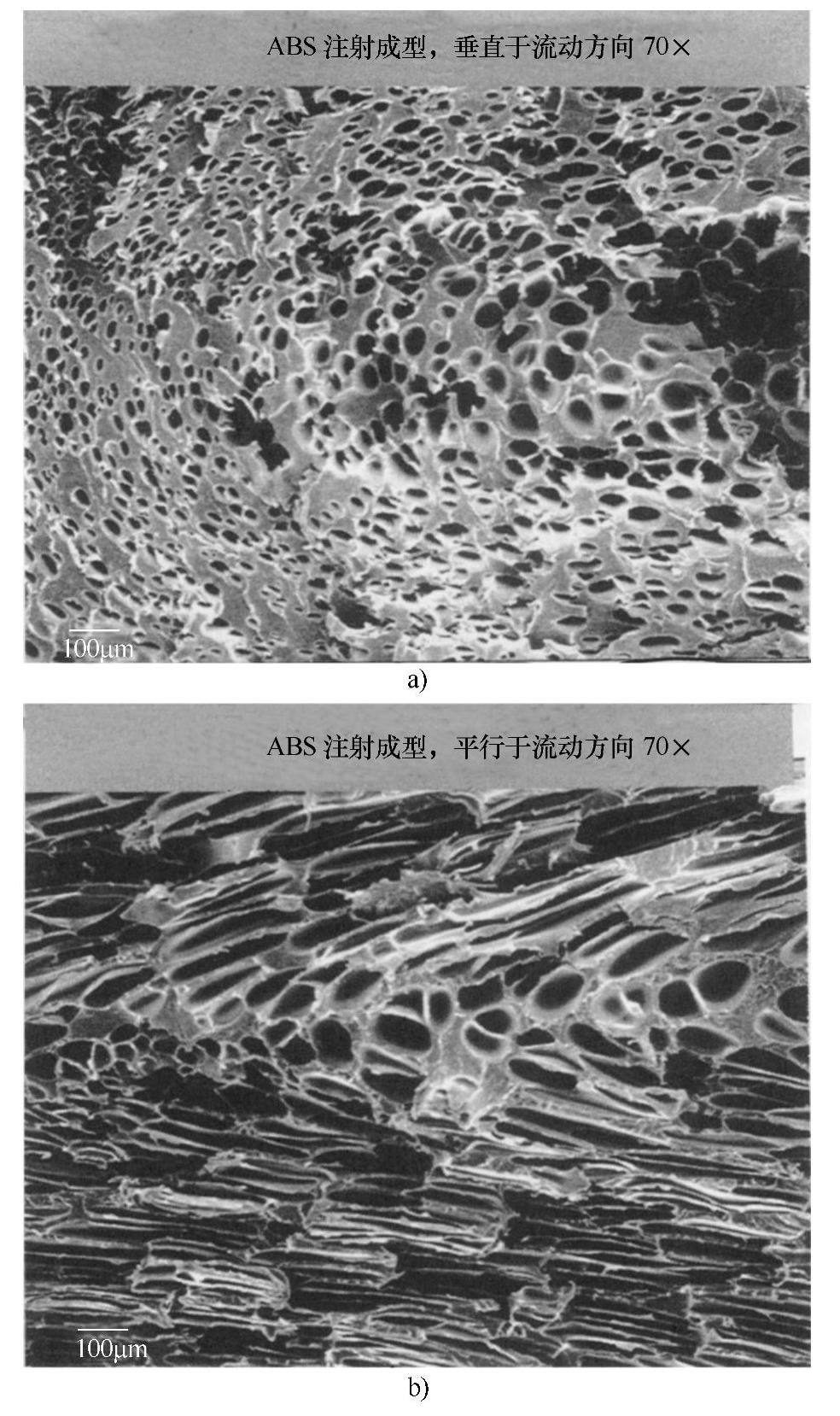

那么泡孔间的平均泡孔壁厚tj为

众所周知,注射成型在充模阶段有强烈的剪切作用,垂直于流动方向(充模)的横截面的形态结构与平行于流动方向的不同。因此,制得微孔注射成型试样的程序不同于制得微孔批处理试样。为了得到精确的泡孔结构,建议在同一位置以90°角的取向差制得两个试样。第一个试样在平行于流动方向上切开,分析横截面;第二个试样在垂直于流动方向、与第一个试样截面成90°角切开。图3-11中的试样材料为ABS,矩形模具的长、宽、高分别为150mm、150mm和2mm,浇口为扇形,图中的形态结构只给出了试样截面视图的一半厚度(右侧为表层,左侧为芯层)。图3-11a所示为垂直于流动方向的截面图。只看这幅图可能会让人误以为表层附近的泡孔小,而不知道是由于表层附近的泡孔沿流动方向被拉伸,使其看似为小泡孔。图3-11b所示为平行于流动方向的截面图,可见表层附近的拉伸泡孔。图3-11中的结果清楚地表明远离中心的任一层中的泡孔都沿着流动方向被剪切。表层附近被剪切泡孔的实际总尺寸与中心未剪切泡孔的看起来相近。最强剪切出现在模具和熔体之间的界面处,泡孔被拉伸;最弱剪切或无剪切区在芯层,泡孔近似球形。

很明显,图3-11b所示的泡孔分布代表了厚度方向的速度分布,因此与图3-11中充模过程中厚度方向上的理论速度分布图吻合。充模流道中的速度分布产生了图3-11中相关的泡孔分布图。芯层的泡孔几乎是球形的,因为中心处的剪切为零。泡孔不仅是球形的,而且在流峰附近持续长大,因为与充模过程中注塑件浇口处相比,中心处几乎没有压力,或者很低。而表层和芯层界面附近的泡孔沿着剪切方向被拉伸,变成椭球形。这里的分析对于正确设置注射成型过程中的加工参数非常有用。第6章将详细讨论充模过程中表面的泡孔拉伸。

图3-11 厚度方向上泡孔分布的形态结构

a)垂直于流动方向的截面图 b)平行于流动方向的截面图(试样为N2发泡的ABS,厚2mm。成型条件:冷模具表面,快速注射[16]。经美国塑料工程师协会版权许可)

尽管图3-11所示的形态结构不均匀,但是如果椭圆体体积与球体积相等,那么仍有可能将微孔结构简化为理想等尺寸泡孔。简化模型适用于密度计算,但可能不适用于强度计算。第5章将更为详细地讨论为制得具有一定泡孔形状和尺寸的注塑件而进行的注射成型设计。

关于泡孔结构的另一个有趣现象是界面处拉伸泡孔的形状。泡孔不仅在平行于流动的方向上被拉伸(图3-11b),而且在垂直于流动的方向上呈椭圆形(图3-11a)。这就表明垂直于剪切方向产生了变形,这使流动分析更为复杂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。