【摘要】:系统根据HMI的“启动/CYCLE”命令进入插值状态,首先判断当前NC代码段的插值类型,任务协调器根据插值类型将该段代码送到相应的插值器中进行插值。所以插值本段NC代码时的初始值Vcur应更新为Vcur1。加减速处理后系统返回插值步长LT值,系统保存好当前的Vcom1与Vcur1,以便插值下一段NC代码时调用。

在系统完成译码并将数据传送给任务协调器后,任务协调器即可调用轴组模块进行插值。

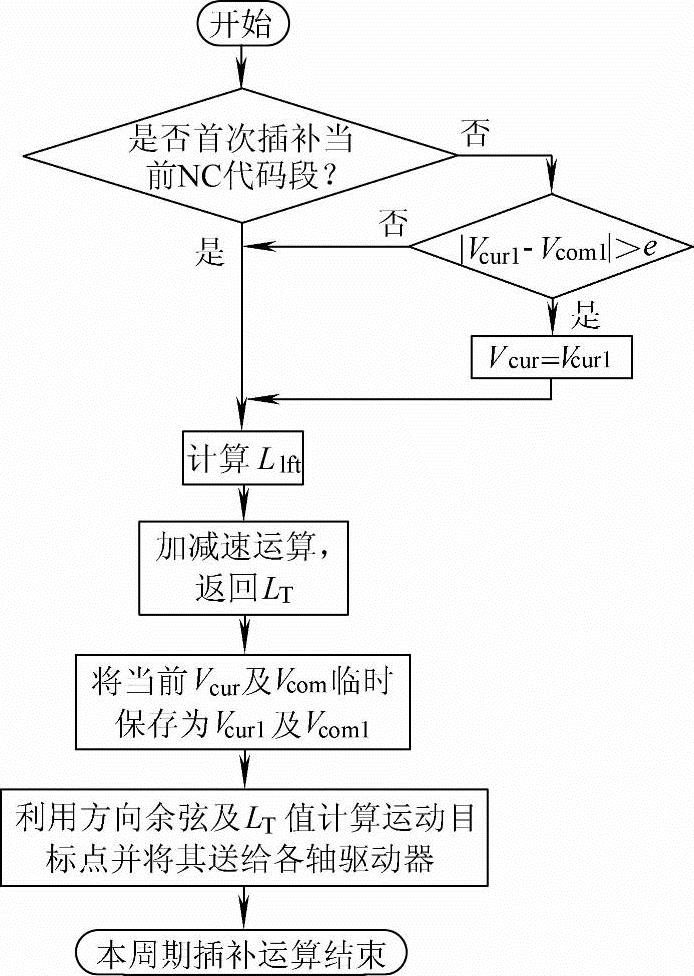

系统根据HMI的“启动/CYCLE”命令进入插值状态,首先判断当前NC代码段的插值类型,任务协调器根据插值类型将该段代码送到相应的插值器中进行插值。为了保证段间加减速时保持平稳运行,首次插值一段NC代码时,需比较Vcom1与Vcur1的差值e,若e小于给定的值如0.0001,则说明上一段NC代码插值结束后,系统并没有达到给定的命令值Vcom,实际达到的值为Vcur1。所以插值本段NC代码时的初始值Vcur应更新为Vcur1。接下来应计算程序段余下长度Lift,然后进行加减速处理(具体处理过程将在下面论述)。

加减速处理后系统返回插值步长LT值,系统保存好当前的Vcom1与Vcur1,以便插值下一段NC代码时调用。

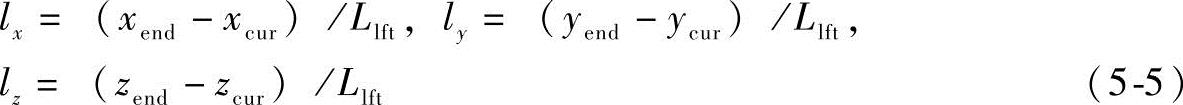

为了算出本周期插值目标点Paim(xaim,yaim,zaim),还需要算出Pcur与Pcom构成空间直线的方向余弦值。设lx,ly,lz为其方向余弦,则

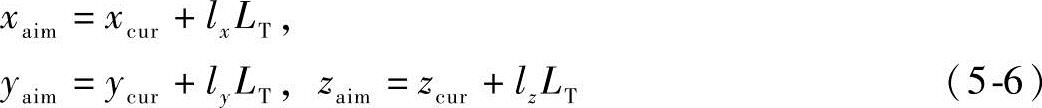

由此插值目标点Paim在机床坐标系下的空间坐标为

具体的插值过程如图5-4所示。(https://www.daowen.com)

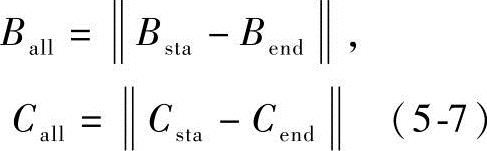

对于五轴联动系统,还需算出该插值点处的旋转轴角度(B,C)值。当前NC代码段(B,C)的起点记为(bsta,csta),当前点记为(bcur,ccur),终点记为(bend,cend),当前插值周期的目标点记为(baim,caim),当前NC代码段给定的起点坐标与终点坐标的差值为

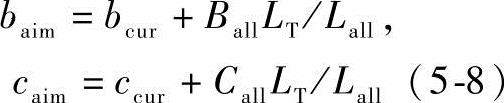

则当前插值周期下(B,C)插值目标点在机床坐标系下的空间坐标为

图5-4 线性程序段的插值过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

相关文章