电机通风散热的最主要的组件就是风扇。

(一)大中型电机的风扇

在风扇形状、尺寸确定之前,先要对电机所需要的风量进行估算。

1.估算所需要的风量Q(m3/s)

绝大部分异步电动机的冷却介质都是空气,为了将电动机损耗所产生的热量由冷却空气带走,所需要的风量Q(m3/s)按式(3-1)估算,即

式中 ∑P——需经空气带走的损耗热量,即除机械损耗以外的各种损耗(kW);

C——空气的比热容,C=1kJ/(kg ⋅K);

γ——空气密度,γ=1.23kg/m3,因γ随温度而变,计算时应取在电动机中空气的

平均密度,如40℃时,γ≈1.092kg/m3;

Δθ——空气通过电动机后升高的温度(K)。

若将空气的C 、γ值代入式(3-1),则Q=∑P/(1.1 Δθ),单位为m3/s。

Δθ≈10~20K——对于冷却方式为IC0151的电动机;

Δθ≈5~10 K——对于冷却方式为IC0141的电动机。

2.用所需的风量、风压选择计算风扇尺寸

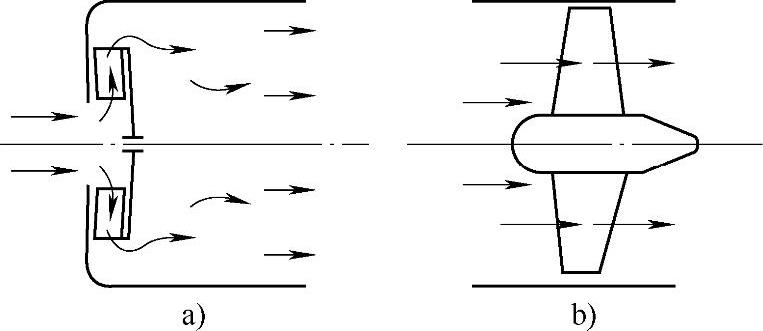

目前靠空气冷却的电动机,其风扇主要有两种:离心式、轴流式,如图3-19所示。

离心式风扇风压高、风量小、效率低,适用于低速电动机;轴流式则风压小、风量大、效率高,适用于大中型高速电动机。

(1)离心式风扇

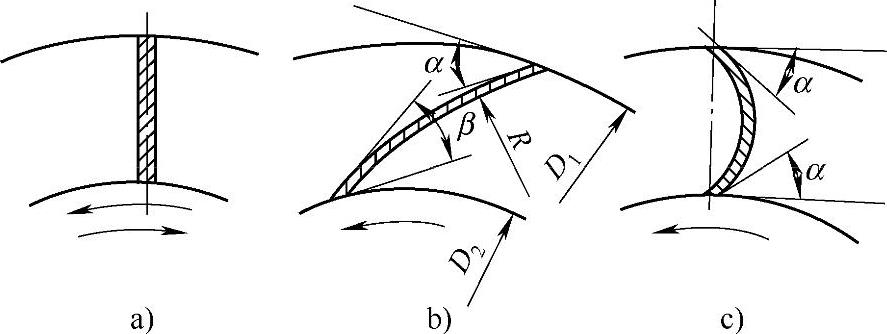

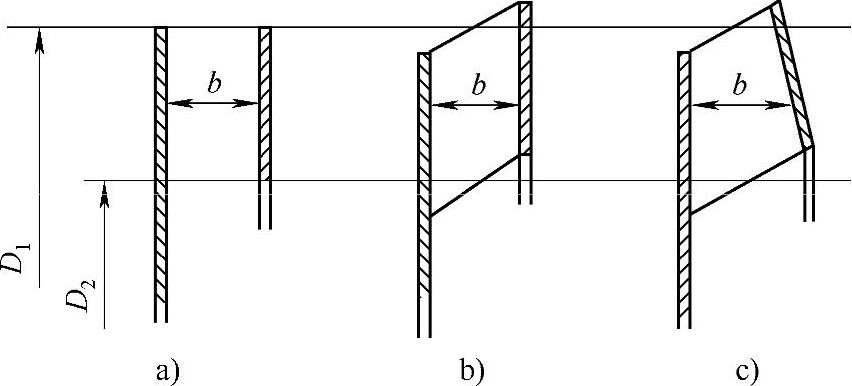

离心式风扇分为可逆转和不可逆转的,后者又分为叶片后倾式和叶片前倾式两种见图3-20所示。

在图3-203种离心式风扇中,图3-20a的损耗大,可用于较低速和可逆转电机上;图3-20b的损耗小,但也只能用于不允许逆转的高速电动机上;图3-20c的损耗也较大,加上噪声比图3-20b大,所以不如图3-20b用得广泛。

图3-19 离心式及轴流式风扇

a)离心式风扇 b)轴流式风扇

图3-20 离心式风扇叶片分布形式

以上是选择离心式风扇的主要原则。下面介绍用风量Q、风压H确定离心式风扇尺寸的步骤。

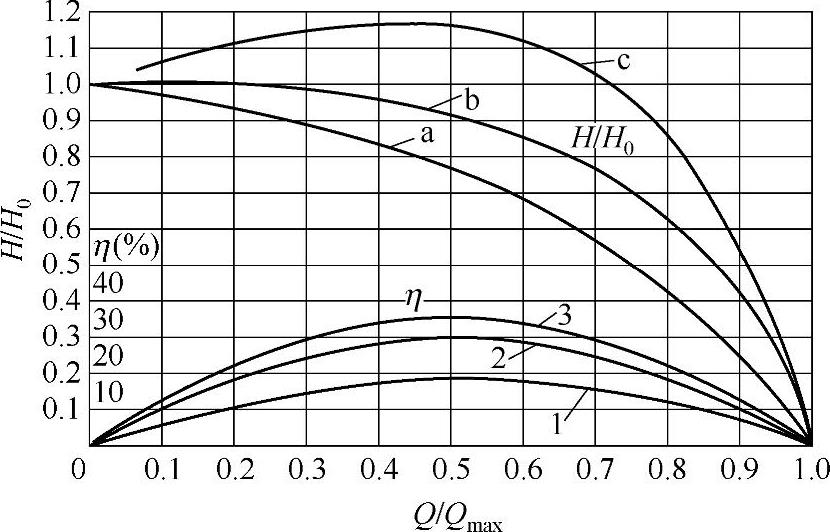

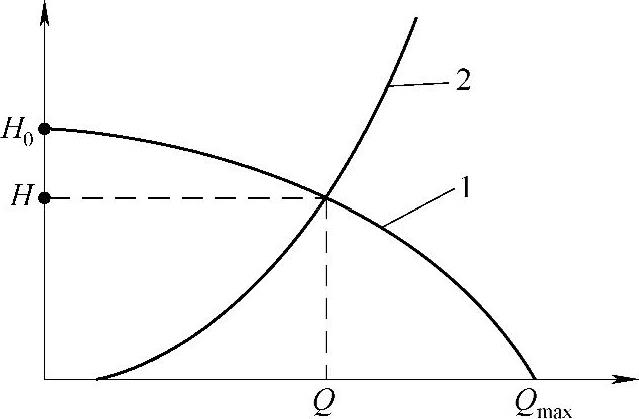

1)由离心式风扇特点绘出特性曲线。离心式风扇,不管是3种中哪一种,其特性曲线H=f(Q)的形状都是相似的,并且随着叶片的3种布置方法的不同,H=f(Q)曲线之间的差异也呈相同的规律,在有关的资料中均可查到,设计者只需按算得的Q、H值确定坐标上按实际值的分度比例尺即可。因H=f(Q)呈一定的规律,其各自的风扇效率曲线η=f(Q)的形状也按一定的规律变化。图3-21是3种离心式风扇的典型H=f(Q)η=f(Q)曲线,其纵坐标、横坐标是分别以H0、Qmax为基值的标幺值标定的。

图3-21 离心式风扇的Q-H及η曲线

1—可逆式 2—后倾式 3—前倾式

2)由发热损耗算出所需的风量Q。

3)由所需的Q按特性曲线求得的Qmax(m3 /s)(以风扇效率最高位目标)与按初步选取的D1、b算得的Qmax相比后确定D1、b0 、Qmax是外界没有气体阻力,即在风扇处于“短路”(H≈0)状态时的最大风量。

曲线1 Qmax ≈0.42u1S1

曲线2 Qmax ≈0.35u1S1

曲线3 Qmax ≈0.5u1S1

S1≈0.92πD1 b

u1=πD1n/60

式中u1——风叶外径处圆周速度(m/s);

n——电动机转速(r/min);

b——风扇叶的轴向宽度(m);

D1(见图3-20)及b——初步选取的风扇尺寸。

Qmax公式中的系数与风叶角度β及叶片形状有关。对于曲线2、3两种风扇,β一般取25°~35°,此时系数如上所示,即分别为0.35、0.5。

由图3-21特性曲线看出,η最高值出现在Q/Qmax=0.4~0.6处,即Q≈Qmax/2。至此,Qmax已通过两种途径:用“短路”状态下初选的风扇尺寸D1、b及发热损耗分别求得。若两次算得的Qmax基本接近,说明D1、b选得基本合适。否则,应重新选取D1、b。

对应同一Qmax可用不同的D1、b,应参照同类产品,有关的试验研究报告及在总体结构中对风路部分的构思予以最后确定。若查不到参考数据,可以参考以下风扇机械损耗Pfw、风量Q与D1、b的比率关系:

Pfw∞D14b

Q∝D12b

显然,D1不宜过大,否则会使Pfw剧增,电动机效率下降,特别对于高速电动机更要注意这一点。

4)求风压H0 、H。

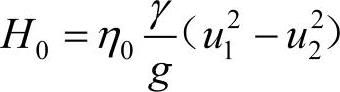

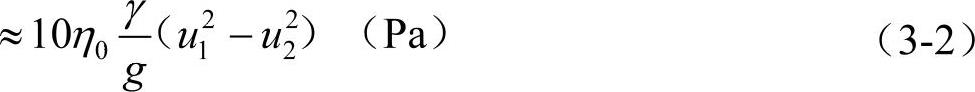

①风扇静压力H0(Pa)。

或

式中η0——进风口堵死,即“空载”时的风扇效率,它与风扇工作时最高效率(见图3-21)

不同(见图3-20),对于风扇1,η0≈0.6;对于风扇2,η0≈0.5;对于风扇3,

η0≈0.75。

γ——空气密度,随温度而异,取值同式(3-l);

g——重力加速度,g=9.81m/s2;

u2——风经内径处圆周速度(m/s),u2=πD2n/60 ;

D2——叶片根部的平均直径(m),(见图3-20),D2≈(0.6−0.7)D1。

②工作风压H。在H=f(Q)的特性曲线上查与ηmax对应的H值,即可近似地认为是工作时的风压值。

5)确定叶片数N及弯曲半径R(见图3-20)。

①叶片数N。

将算得的N值取整,即为参考片数。根据工厂的实践结果,对于转速高的电动机应将求得的N值再减少2~4片为宜。

②叶片弯曲半径尺R可由作图求得(见图3-20);由D1、D2及α=β≈25°~35°求得。

α为叶片与D1的交点处沿叶片外缘的切线与沿D1的切线间的夹角;β则为叶片与D2的交点处沿外缘切线与D2切线的夹角。

图3-22 图3-20的叶片投影形状

叶片的投影形状以图3-22b、c为好。此时的D1、D2及b在计算时应理解为各自的平均值。

6)用风扇所消耗的功率Pfw,通风系统特性曲线及叶片倾角β核算Q、H值及风扇有关尺寸。

①用Pfw核算Q、H值。Pfw是电动机的机械损耗,它是由风扇损耗、轴承部分摩擦损耗及转子铝风扇叶等产生的风磨耗三部分构成。当封闭式电动机不带内风扇时,可以将试验时测得的Pfw近似地算为风扇损耗。若有内风扇,则应分别计算。外风扇取消时测得的Pfw可近似地认为是内风扇的损耗,再用内、外同时带风扇测得的Pfw减去仅带内风扇时测得的Pfw(W)即为外风扇的。

式中ηmax——风扇气流效率的最大值。对于风扇1,ηmax=0.15~0.2;对于风扇2,ηmax=0.25~

0.3;对于风扇3,ηmax=0.3~0.4。

若算得的Pfw与同类产品的试验值比差别不太大(不超过±50%~±80%),即认为Q、H值比较符合实际情况,否则应重新复查以上计算过程或所选择的风扇尺寸。(https://www.daowen.com)

②叶片倾角β为使空气质点在叶片作用下产生的涡流最小,应为

式中Cr=Q/S2(m/s );

S2≈0.92πD2b(m2 )。

若算得的β值能在20°~40°的范围内,说明D2、b选得比较合适,否则应做适当调整,Q值因已经核定一次,若β值不是相差特别大,就不必再进行调整。

③通风系统特性曲线。通风系统的特性曲线指的是除风扇以外的风路部分的Q、H关系曲线,即

H=ZQ2 (3-6)

式中Z——风路的风阻,它是将风路各部分风阻按串、并联的规则加在一起后的总风阻。

按上式绘出的曲线,其形状如图3-23中的曲线2。曲线1为风扇的特性曲线。它们的交点便是风扇在实际运行状态下的工作点。这一点的Q、H及η均应与上述的计算或在风扇特性曲线上查得的结果相比较。若相差不悬殊,对采用离心式风扇时的通风计算便告结束;否则应复查有关参数的选用值,必要时风扇或风路尺寸应予修改。

(2)轴流式式风扇

对于轴流式式风扇,主要是用风量核算风扇的尺寸即风叶外径D1、内径D2和风叶高、宽及扭转角。

图3-23 Q-H特性曲线

1—风扇特性曲线 2—风路特性曲线

与离心式风扇的设计步骤一样,先由发热损耗求出所需的风量Q,然后再与用选取的风扇尺寸算得的Q(m3/min)值相比较:

式中D1——叶片外径(m);

D2——叶片内径(m);

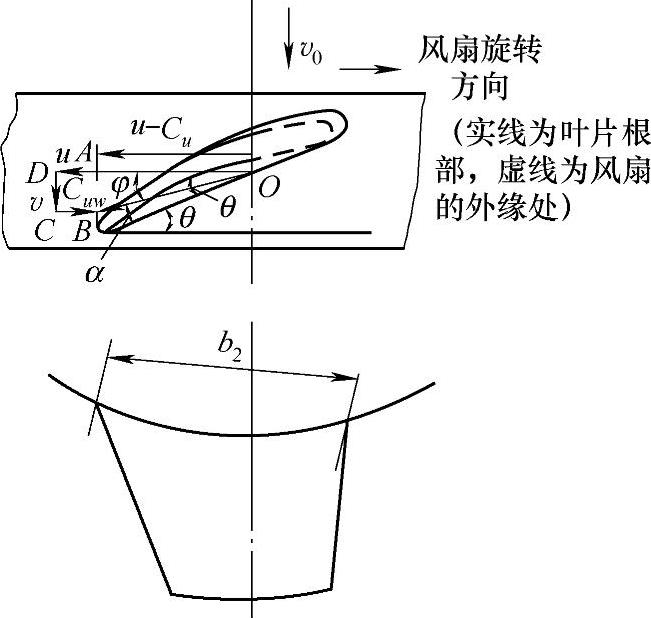

v0——空气进入叶片时速(m/s),v0=v/(1.15~1.25),为空气通过风叶是的轴向速度(m/s),可由风叶的速度三角形近似地求取(见图3-24)。

图3-24中,u为空气的切向速度(m/s):

u=πDn/60(3-8)

式中n——电动机转速(r/min);

D——所计算的叶片截面处的直径(m)。

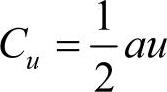

Cu为气流旋转速度(m/s)

式中a——系数,在风扇外径处取0.1,在风叶根部取0.2。

w为u、v及Cu的合成速度,它与u的夹角ϕ=θ-α。

θ为风叶的扭转角。在异步电动机的内、外风扇中,可取θ=20°~40°。θ取得大,风压高消耗功率大,噪声也大;反之亦然。为了使v在沿风叶高度上近似地相等,θ应从叶片根部开始,随枫叶所在断面的直径的增加而逐渐减小,否则将产生紊流。若风叶上、下的θ不同,图3-24的θ可视为平均值。

α为“冲击角”或“攻角”,取α=2°~8°。

有了以上数据便可求v,具体步骤如下:

图3-24

1)确定比例尺后,在与风扇旋转方向相平行的反方向取u;

2)在u的同一起点上画出φ =θ −α

3)在u的终端画出与v0相平行、同方向的线(即与u垂直)即v的向量方向;

4)在u向量上取OA=u−C,作AB∥v0,与ω向量交于B;

5)作BC∥u,与v向量交于C,CD的长度(与u同一比例尺)即为v值。

叶片外径(即风扇外径),对于内风扇,为便于拆装,应取与转子外径相同或略小于转子外径的尺寸;对于外风扇,按照风路风阻的大小,可取为等于或略大于转子外径的尺寸。

叶片片数可在6~12片的范围内选取,对应的D1在300~700mm范围内选取。相邻两叶片在内径处应首尾相接,则叶片在内径处的宽度的弦长b2为

b2≈πD2/(6~12)(m)(3-9.1)叶片高h为h=(D1-D2)/2(m)(3-9.2)

对于用在电机上的轴流式风扇:

h/b2≈1~1.5

按照以上确定D1的方法,先假定一个D2,得到一个相应的b2,再用h/b2≈1~1.5进行校验,这样经过几次“凑算”,便可得到比较合适的D2值,于是便可以用Q =π(D12−D22)v0/4公式算得的Q与按发热损耗算得的Q相比较,若两者差别不大,说明风扇尺寸选得比较合适。否则,也像离心式风扇那样调整风扇尺寸或者复查Δθ的假设值是否与同类产品的取值差得太大;或者分别绘出风扇及除风扇以外的通风系统的特性曲线,找出实际运行时的工作点(见图3-23)。

D1处的叶片宽b1,因为处于线速度比较高的位置,可以比b2小些,可在h/b2≈0.5~0.8的范围内选取。

以上对离心式、轴流式风扇的计算,既适用于内风扇,也适用于外风扇。两者计算Q值时使用的公式是一样的,只是空气密度γ及冷却空气通过电机后升高的温度Δθ不同。在计算内风扇时,γ按估算的温度一般小些;而Δθ取的值要高些,可按照不同的内循环通风方式,在15~30℃的范围内选取;其次是因内、外风路的结构不同,在风扇形状、尺寸的设计上及风阻的计算上要有所差异。

3.设计时的几点提示

因大中型电机的风磨耗在总损耗中占的比例较大,产生的通风噪声也不小,设计风扇时要权衡各种因素,慎重考虑。

1)能用轴流式风扇的情况下,尽量采用轴流式的;采用离心式风扇时,尽量用后倾式的。

2)拖动风机和泵的电机,因旋转方向是单一的,即便是转速较低,也应该选用后倾式风扇。制造厂图省事,有喜欢用正反转风扇的习惯。

3)2、4极电机风扇外径不宜过大,若担心风量不够,应优先考虑增加风叶宽度。

4)全新产品的风扇形状、尺寸的选择,最好经过多方案的比较试验,择优选用。

5)以上计算尽管是估算性的,但作为定性分析,对设计者在选择风扇的形状、尺寸时仍有参考价值。

(二)中小型采用IC411冷却方式电机的风扇

1.外风扇

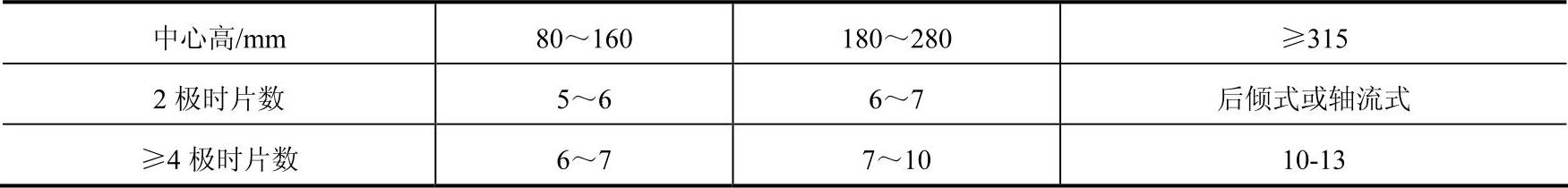

采用IC411冷却方式的80~315mm中心高的电机,多选用盆式外风扇,其风叶数量可参照表3-3。

表3-3 盆式风扇的叶片数

图3-18所示的盆式风扇的α角可在10°~30°的范围内选取,β可在30°~50°的范围内选取。

叶片轴向的最大宽度,对于80~355mm中心高的4~10极电机可在30~120mm的范围内按均匀递增的规律选取。在同一中心高中、2极电动机的叶片宽度取4~10极电动机的85%~90%即可。

80~355mm中心高电动机的机座外径D0与风扇、风罩在径向尺寸间的匹配关系(见图3-18)可参考表3-2。

2.内风扇

355机座号以下无内循环通风IP44的电机,两端端部的空间不大,对于铸铝转子,铝风叶不宜过长。前苏联及佳木斯电机厂都做过类似的试验,对于160~200kW的2极电机,风叶长度取30mm已足够,片数也不宜过多,4~12片(小功率、高速电机取小值)即可。

绕线转子电机,以并头套或并头套加焊风叶时也同理。

但对IP23的电机,因要依靠转子上的风叶将外部空气吸入内腔,吹拂定、转子后排到电机外部,其叶片的尺寸要比前者大。

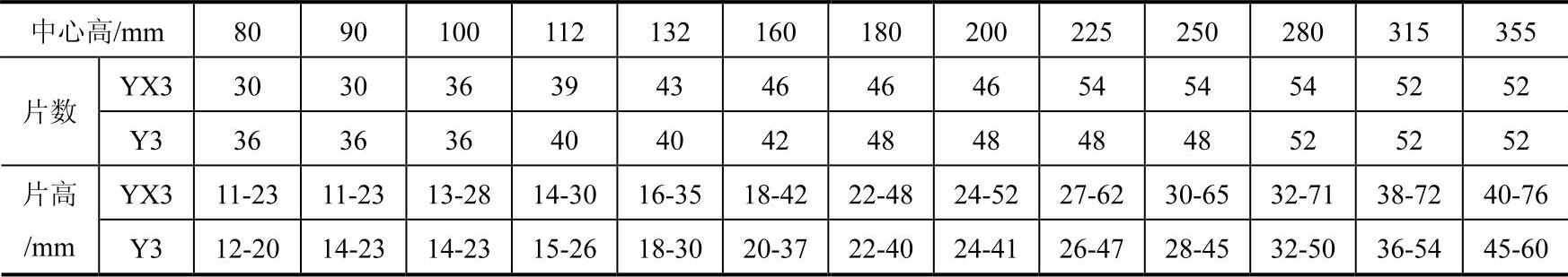

3.散热片

散热片不宜过密、过高。近些年散热片采用非同心圆平行散热片。例如两代产品——YX3系列及Y3系列机座上的散热片片数、片高见表3-4。

表3-4 YX3与Y3系列(已淘汰)机座上的散热片片数、片高

非同心圆平行散热片主要有以下几个优点:

1)整体接近方形,立体感强,外形美观。

2)散热片长,散热面积大。

3)适用于机械化模具。

散热片除增加散热面积外,还起加强筋的作用,所以端盖上的散热片尽量设计成辐射状排列。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。