磨削时,磨削速度很高,砂轮表面有无数颗磨粒,每颗磨粒相当于一个刀刃,磨粒大多为负前角,单位切削力比较大,故切削温度很高,磨削点附近的瞬时温度可高达800~1000℃。这样高的温度常引起被磨削表面烧伤,使工件变形和产生裂纹。同时,由于磨粒大多数为负前角,且磨削厚度很小,所以加工时大多数磨粒只在工件表面挤压而过,工件材料受到多次挤压,反复出现塑性变形。磨削时的高温,更加剧了表面塑性变形,使表面粗糙度值增大。

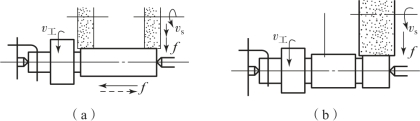

影响磨削表面粗糙度的因素很多,主要有砂轮的线速度vs、工件的线速度v工、纵向、横向进给量f(图4-11)、砂轮的性质及工件材料等。

图4-11 磨削运动

(a)纵磨法;(b)横磨法

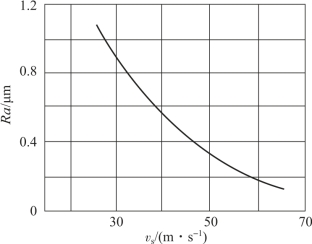

1.砂轮的线速度

如图4-12所示,随着砂轮线速度vs的增加,在同一时间里参与切削的磨粒数也增加,每颗磨粒切去的金属厚度减小,残留面积也减小,而且高速磨削可减少材料的塑性变形,使表面粗糙度值Ra降低。

图4-12 砂轮速度对表面粗糙度值的影响

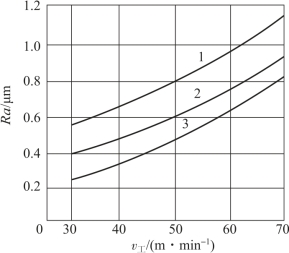

2.工件的线速度

如图4-13所示,在其他磨削条件不变的情况下,随工件线速度v工的降低,每颗磨粒每次接触工件时切削厚度减少,残留面积也减小,因而表面粗糙度值降低。但工件线速度过低时,工件与砂轮接触的时间长,传到工件上的热量增多,甚至会造成工件表面金属微熔,反而使表面粗糙度值增加,而且还增加表面烧伤的可能性。因此,通常取工件线速度等于砂轮线速度的1/60。

3.进给量

采用纵磨法磨削时,随纵向进给量的增加,表面粗糙度值也增加,横向磨削时增加横向进给量(即切削深度)会增大表面粗糙度。(https://www.daowen.com)

光磨是无进给量磨削,是改善磨削表面结构的重要手段之一。光磨次数越多,表面粗糙度值越低。砂轮的粒度越细,光磨的效果就越好。

图4-13 工件的线速度v工对表面粗糙度值的影响

1—ap=0.03mm;2—ap=0.02mm;3—ap=0.01mm

4.砂轮的性质

砂轮的粒度、硬度及修整等对表面粗糙度影响较大。

(1)砂轮的粒度。粒度越细,砂轮单位面积上的磨粒越多,每颗磨粒切去的金属厚度小,刻痕也细,表面粗糙度值就低。

(2)砂轮的硬度。砂轮太软,磨粒易脱落,有利于保持砂轮的锋利,但很难保证砂轮表面微刃的等高性。砂轮如果太硬,磨钝了的磨粒不易脱落,会加剧与工件表面的挤压和摩擦作用,造成工件表面温度升高,塑性变形加大,并且还容易使工件产生表面烧伤。所以砂轮的硬度以适宜为好,主要根据工件的材料和硬度进行选择。

(3)砂轮的修整。砂轮使用一段时间后就必须对其进行修整,及时修整砂轮有利于获得锋利和等高的微刃,较小的修整进给量和小的修整深度,还能大大增加砂轮的切削刃个数,这些均有利于提高表面加工质量。

5.工件材料

工件材料的性质对表面粗糙度影响较大,太硬、太软、太韧的材料都不容易磨光。这是因为材料太硬时,磨粒很快钝化,从而失去切削能力;材料太软时砂轮又很容易被堵塞;而韧性太大且导热性差的材料又容易使磨粒早期崩落。这些都不利于获得低的表面粗糙度值。

此外,切削液的选择与净化、磨床的性能、操作工的技能水平等对磨削表面粗糙度均有不同程度的影响,因此这些也是不可忽视的因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。