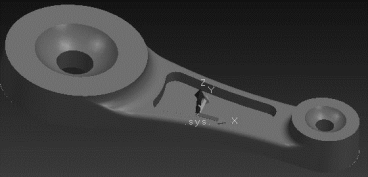

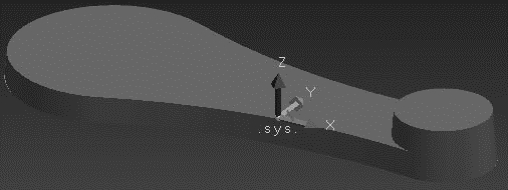

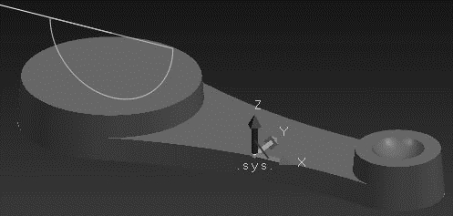

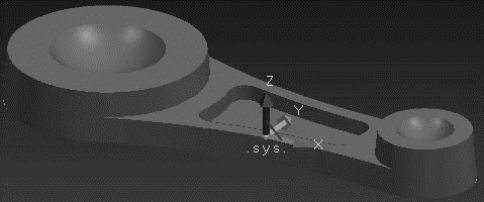

以连杆为例,介绍用特征树生成的全过程。连杆产品效果图如图1-26所示。

图1-26 连杆产品效果图

第一步:作基本拉伸体的草图。

(1)单击零件特征树的“平面XY”,选定该平面为草图基准面。

(2)单击 按钮,进入草图状态。

按钮,进入草图状态。

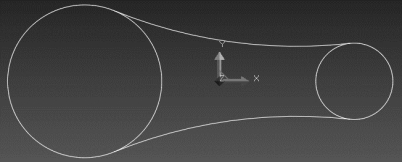

(3)单击 按钮,作圆1,选择“圆心_半径”模式:圆心(70,0,0),半径 R=20。

按钮,作圆1,选择“圆心_半径”模式:圆心(70,0,0),半径 R=20。

(4)作圆2,选择“圆心_半径”模式:圆心(-70,0,0),半径R=40。

(5)单击 按钮,作圆弧3,选择“两点_半径”模式:用“切点”方式,半径R=250。

按钮,作圆弧3,选择“两点_半径”模式:用“切点”方式,半径R=250。

(6)作圆弧4,选择“两点_半径”模式:用“切点”方式,半径R=250。

结果如图1-27所示。

图1-27 操作过程

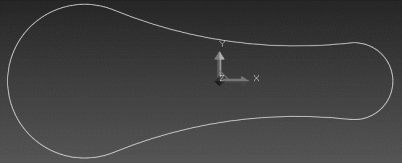

(7)单击  按钮,在立即菜单中选择“快速裁剪”,裁掉圆弧段,结果如图1-28所示。

按钮,在立即菜单中选择“快速裁剪”,裁掉圆弧段,结果如图1-28所示。

图1-28 裁剪后的效果

(8)单击“绘制草图”图标 ,退出草图状态,草图完成。按 F8 在轴侧图中观察。

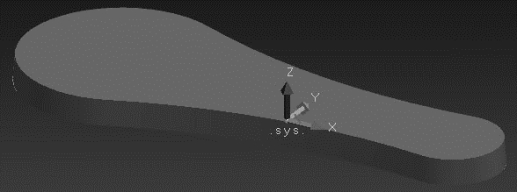

第二步:基本拉伸体生成。

单击 按钮,在对话框中输入深度值 10,用鼠标点击“增加拔模斜度”前的小方框,输入拔模角度值5,点击“确定”。拉伸结果如1-29所示。

按钮,在对话框中输入深度值 10,用鼠标点击“增加拔模斜度”前的小方框,输入拔模角度值5,点击“确定”。拉伸结果如1-29所示。

图1-29 基本拉伸体生成

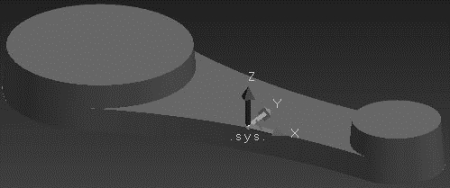

第三步:拉伸小凸台。

(1)单击基本拉伸体的上表面和 按钮。在草图1上作圆:选择“圆心_半径”模式,圆心为基本拉伸体上表面的小圆弧的圆心,半径与之相同。(提示:圆心和圆上一点用点工具菜单得到)。

按钮。在草图1上作圆:选择“圆心_半径”模式,圆心为基本拉伸体上表面的小圆弧的圆心,半径与之相同。(提示:圆心和圆上一点用点工具菜单得到)。

(2)单击 按钮,退出草图状态。

按钮,退出草图状态。

(3)单击 按钮,在对话框中输入深度值10,拔模角度值5,单击“确定”,结果如图1-30所示。

按钮,在对话框中输入深度值10,拔模角度值5,单击“确定”,结果如图1-30所示。

图1-30 拉伸小凸台

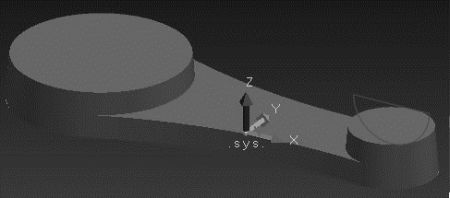

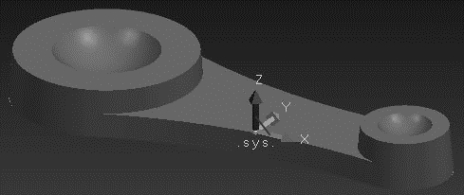

第四步:拉伸大凸台。

(1)单击基本拉伸体的上表面和 按钮,进入草图状态。

按钮,进入草图状态。

(2)作圆:选择“圆心_半径”模式,圆心为基本拉伸体上表面的大圆弧的圆心,半径与之相同。(提示:圆心和圆上一点用点工具菜单得到)。

(3)单击 ,退出草图状态。

,退出草图状态。

(4)单击 按钮,在对话框中输入深度值 15,拔模角度值 5,单击“确定”,结果如图1-31所示。

按钮,在对话框中输入深度值 15,拔模角度值 5,单击“确定”,结果如图1-31所示。

图1-31 拉伸大凸台

第五步:小凸台凹坑。

(1)单击零件特征树的“平面XZ”和 按钮,进入草图状态。

按钮,进入草图状态。

(2)作直线1,直线1的首点是小凸台上表面圆的端点,直线1的末点是小凸台上表面圆的中点(端点和中点的拾取利用“点工具”菜单)。

(3)将直线1向上等距10,得到直线2。

(4)作圆:以直线2的中点为圆心,半径 R=15作圆。

(5)删除直线1,裁剪掉直线2的两端和圆的上半部分,如图1-32所示。

图1-32 小凸台凹坑操作过程

(6)单击 按钮,退出草图状态。

按钮,退出草图状态。

(7)作与半圆直径完全重合的空间直线。

(8)单击 按钮,弹出旋转对话框,在对话框中选取空间直线为旋转轴,单击“确定”,删除空间直线,结果如图1-33所示。

按钮,弹出旋转对话框,在对话框中选取空间直线为旋转轴,单击“确定”,删除空间直线,结果如图1-33所示。

(https://www.daowen.com)

(https://www.daowen.com)

图1-33 小凸台凹坑效果图

第六步:大凸台凹坑。

(1)单击零件特征树的“平面XZ”和 按钮,进入草图状态。

按钮,进入草图状态。

(2)作直线3。直线3的首点是大凸台上表面圆的端点,末点是大凸台上表面圆的中点。

(3)将直线3向上等距20,得到直线4。

(4)作圆:以直线4的中点为圆心,半径R=30作圆。

(5)删除直线3,裁剪掉直线4的两端和圆的上半部分。

(6)单击 按钮,退出草图状态。

按钮,退出草图状态。

(7)作与半圆直径完全重合的空间直线,如图1-34所示。

图1-34 大凸台凹坑操作过程

(8)单击 按钮,弹出“旋转”对话框。拾取草图和旋转轴空间直线,点击“确定”。

按钮,弹出“旋转”对话框。拾取草图和旋转轴空间直线,点击“确定”。

(9)删除空间直线后,结果如图1-35所示。

图1-35 大凸台凹坑效果图

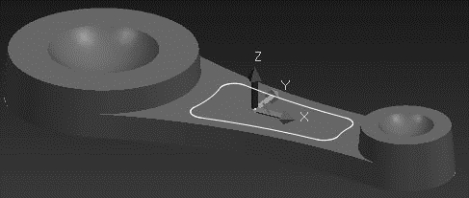

第七步:基本拉伸体上表面凹坑。

(1)单击基本拉伸体的上表面和 按钮,进入草图状态。

按钮,进入草图状态。

(2)单击曲面相关线按钮 ,在立即菜单中选择实体边界,单击如图1-36所示位置,得到各边界线。

,在立即菜单中选择实体边界,单击如图1-36所示位置,得到各边界线。

图1-36 选择实体边界

(3)等距线生成:以等距半径10和6分别作刚生成的边界线的等距线,如图1-37所示。

图1-37 作边界线的等距线

(4)曲线过渡:单击曲线过渡按钮 ,在立即菜单中处输入半径值6,对等矩生成的曲线作过渡。

,在立即菜单中处输入半径值6,对等矩生成的曲线作过渡。

(5)删除得到的各边界线。

(6)单击 按钮,退出草图状态。

按钮,退出草图状态。

(7)单击拉伸除料 按钮,设置深度=6,角度=30度,结果如图1-38所示。

按钮,设置深度=6,角度=30度,结果如图1-38所示。

图1-38 设置“深度”“角度”结果

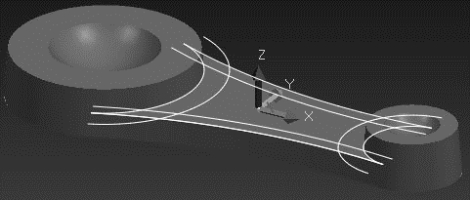

第八步:过渡生成。

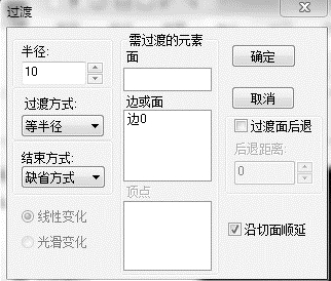

(1)单击“过渡”按钮 ,弹出“过渡”对话框(见图1-39),在对话框中输入半径值 10,单击大凸台和基本拉伸体的交线,单击“确定”。

,弹出“过渡”对话框(见图1-39),在对话框中输入半径值 10,单击大凸台和基本拉伸体的交线,单击“确定”。

图1-39 参数设置

(2)单击 按钮,在对话框中输入半径值 5,点取小凸台和基本拉伸体的交线,单击“确定”。

按钮,在对话框中输入半径值 5,点取小凸台和基本拉伸体的交线,单击“确定”。

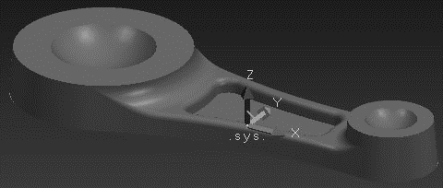

(3)单击 按钮,在对话框中输入半径值 3,点取所有棱边,单击确定按钮,结果如图1-40所示。

按钮,在对话框中输入半径值 3,点取所有棱边,单击确定按钮,结果如图1-40所示。

图1-40 基本拉伸体上表面凹坑效果图

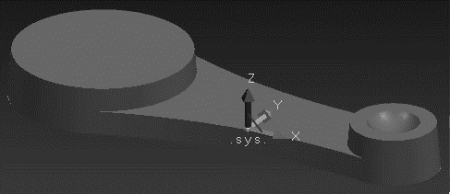

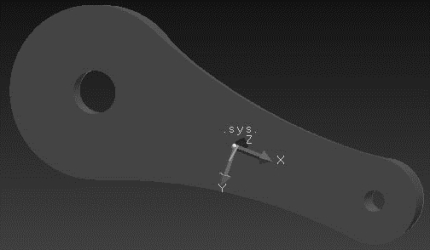

第九步:打孔。

大孔:

(1)单击基本拉伸体的下表面。

(2)单击孔按钮 ,在对话框中选择第一种方式,选取基本拉伸体的下表面大圆的圆心,单击“下一步”,弹出“孔的参数”对话框,选择通孔,输入直径值 20,点击“完成”。

,在对话框中选择第一种方式,选取基本拉伸体的下表面大圆的圆心,单击“下一步”,弹出“孔的参数”对话框,选择通孔,输入直径值 20,点击“完成”。

小孔:

(1)单击基本拉伸体的下表面。

(2)单击 按钮,在对话框中选择第一种方式,选取基本拉伸体的下表面小圆的圆心,单击下一步按钮,弹出“孔的参数”对话框,选择通孔,输入直径值 10,单击“完成”,结果如图1-41所示。

按钮,在对话框中选择第一种方式,选取基本拉伸体的下表面小圆的圆心,单击下一步按钮,弹出“孔的参数”对话框,选择通孔,输入直径值 10,单击“完成”,结果如图1-41所示。

图1-41 打孔效果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。