当前,3D打印技术按照成形工艺通常可分为两大类:一类是基于激光或其他光源的成形技术,包括光固化成形(Stereo Lithography Apparatus,SLA)工艺、选择性激光烧结(Selective Laser Sintering,SLS)工艺、选择性激光熔化(Selective Laser Melting,SLM)工艺、分层实体制造(Laminated Object Manufacturing,LOM)工艺等。另一类是基于喷射的成形技术,包括熔融沉积成形(Fused Deposition Modeling,FDM)工艺、三维印刷成形(Three-Dimensional Printing,3DP)工艺等。

1.光固化成形(SLA)工艺

SLA工艺以光敏树脂为加工材料,在计算机控制下,紫外激光束按各分层截面轮廓的轨迹进行逐点扫描,被扫描区内的树脂薄层产生光聚合反应后固化,形成制件的一个薄层截面。每一层固化完毕之后,工作平台移动一个层厚的高度,然后在之前固化的树脂表面再铺上一层新的光敏树脂以便进行循环扫描和固化。如此反复,每形成新的一层均黏附到前一层上,直到完成零件的制作。需要注意的是,由于一些光敏树脂材料的黏度较大,流动性较差,这使得在每层照射固化之后,液面都很难在短时间内迅速流平。因此,大部分SLA设备都配有刮刀部件,用于在每次打印台下降后进行刮切操作,这样也便于将树脂均匀地涂覆在下一叠层上。SLA所用激光器的激光波长有限制,一般采用UV He-Cd激光器(325 nm)、UV Ar+激光器(351 nm、364 nm)和固体激光器(355 nm)等。采用这种工艺加工速度快,产品生产周期短,成形的零件有较高的精度且表面光洁;但其缺点是:可用材料的选择种类少,材料成本较高,激光器价格昂贵,从而导致零件制作成本较高。

SLA技术已经在全球范围内得到了迅速的普及和广泛的应用,该项技术在概念设计与交流、精密铸造、快速模具、产品模型及直接面向产品的模具等众多方面被广泛应用于各行各业。

2.选择性激光烧结(SLS)工艺

SLS工艺采用高能激光器作为能源,根据计算机输出的产品模型的分层轮廓,在选择区域内扫描,铺粉系统将粉末材料均匀铺设在熔融工作台上,处于扫描区域内的粉末被激光束熔融后,形成一层烧结层,没有烧过的区域仍保持粉末状态,烧结完一层后,基体下移一个截面层厚,铺粉系统铺设新粉,计算机控制激光束再次扫描进行下一层的烧结。逐层烧结后,再去掉多余的粉末即获得产品原型。

为了提高产品原型的力学性能和热学性能,一般还需要对其进行高温烧结、热等静压、熔浸和浸渍等后处理。SLS对材料的适用范围很广,特别是在金属和陶瓷材料的成形方面有独特的优点,由于成形材料的多样化,SLS适用于多种应用领域,如原型设计验证、模具母模、精铸熔模、铸造型壳和型芯等。其缺点是:所成形零件的精度和表面光洁度较差。

3.选择性激光熔化(SLM)工艺

SLM工艺是在选择性激光烧结(SLS)工艺的基础上发展起来的,利用激光的高能光束对材料有选择地扫描,使金属粉末吸收能量后温度快速升高,发生熔化并接着进行快速固化,实现对金属粉末材料的激光加工。该工艺不需要黏合剂,成形的精度和力学性能要高于SLS工艺。在激光束开始扫描前,铺粉装置先把金属粉末平铺在成形缸的基板上,激光束再按当前层的填充轮廓线选择性熔化基板上的粉末,完成当前层的加工,然后成形缸下降一个层厚的距离,粉料缸上升一定厚度的距离,铺粉装置再在已加工好的当前层上铺好金属粉末,激光束按照下一层轮廓的数据进行加工,如此层层堆叠加工,直到整个工件的加工完毕。

整个加工需要在惰性气体的保护下进行,以避免金属在高温下与其他气体发生反应。工艺金属粉末包括铜、铁、铝及铝合金、钛及钛合金、镍及镍合金、不锈钢(304L、316L)、工具钢等。SLM成形的零件致密度好,接近100%,成形精度高,形状不受限制,但是设备投入成本较高,速度偏慢,精度和表面质量有限,需要后期加工。

4.熔融沉积成形(FDM)工艺

FDM工艺是以丝状的PLA、ABS等热塑性材料为原料,采用热熔喷头装置,使得熔融状态的塑料丝,在计算机的控制下,按模型分层数据控制的路径从喷头挤出,喷头可沿着X轴方向移动,而工作台则沿着Y轴方向移动。(https://www.daowen.com)

在加工过程中,始终保持热熔性材料的温度稍高于固化温度,而成形部分的温度稍低于固化温度,从而保证热熔性材料挤喷出喷嘴后,能够与前一层面熔结在一起。一个层面沉积完成后,工作台按预定的增量下降一个层的厚度,再继续熔喷沉积,直至完成整个工件的立体成形。这种工艺目前是3D打印技术最常见的应用工艺,其工艺成熟度高,能量传输和材料传输方式使得系统成本较低,可以进行彩色打印。但其依然存在以下缺点:由于喷头的运动是机械运动,速度有一定限制,所以加工时间稍长,成形材料适用范围不广,喷头孔径不可能很小,因此,原型的成形精度较低,成形表面光洁度不高。

5.三维印刷成形(3DP)工艺

3DP工艺原理与日常办公用喷墨打印机的原理近似,首先在工作仓中均匀地铺粉,再用喷头按指定路径将液态的黏合剂喷涂在粉层上的指定区域,随着工作仓的下降逐层铺粉并喷涂黏合剂,待黏合剂固化后,除去多余的粉末材料,即可得到所需的产品原型。

3DP工艺涉及的粉末材料包括石膏粉末、塑料粉末、石英砂、陶瓷粉末、金属粉末等。该工艺可分为三种:粉末黏结3DP工艺、喷墨光固化3DP工艺、粉末黏结与喷墨光固化复合3DP工艺。其中粉末黏结3DP工艺与SLS类似,区别是,粉末材料不是通过烧结连接起来的,而是通过喷头喷射黏合剂黏结成形的。对于采用石膏粉末等作为成形材料的粉末黏结3DP工艺,其工件表面顺滑度受制于粉末颗粒的大小,所以工件表面粗糙,需用后处理来改善,并且原型件结构较松散,强度较低;对于采用可喷射树脂等作为成形材料的喷墨光固化3DP工艺,虽然其成形精度高,但由于其喷墨量很小,每层的固化层片一般为10~30 μm,所以其加工时间较长,制作成本较高。

6.分层实体制造(LOM)工艺

LOM工艺以薄片材料为原料,如纸、金属箔、塑料薄膜等,在材料表面涂覆热熔胶,再根据每层截面形状进行切割粘贴,实现零件的立体成形。这种工艺是根据二维分层模型所获得的数据,利用激光束,将单面涂有热熔胶的薄膜材料切割成产品模型的内外轮廓,同时加热含有热熔胶的纸等材料,使得刚刚切好的一层和下面的已切割层黏结在一起。切割时工作台连续下降。切割掉的纸片仍留在原处,起支撑和固定作用。如此循环,逐层反复地切割与黏合,最终叠加形成零件立体原型。薄膜的一般厚度为0.07~0.1 mm。该种工艺因其层面信息只包含加工轮廓信息,因此可以达到很高的加工速度,并且能够完成大尺寸零件的成形加工,但其缺点是:材料选择种类少,每层厚度不可调整。以纸质的片材为例,每层轮廓被激光切割后会留下燃烧的灰烬,且燃烧时有较大的有毒烟雾;而采用PVC薄膜作为片材时,由于材料较贵,利用率较低,模型成本太高。

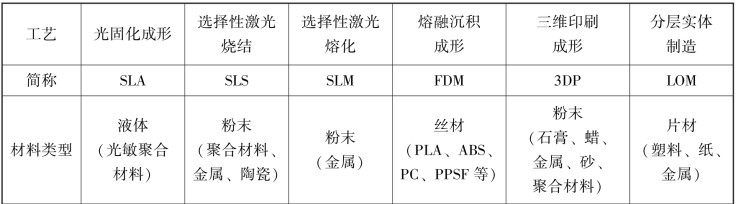

SLA、SLS、SLM、FDM、3DP和LOM等六种常见3D打印成形工艺之间的比较见表1-2。

表1-2 常见3D打印成形工艺比较

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。