(1)熔炼前的准备工作及其禁忌

1)金属炉料的准备及其禁忌:

①为确保铝合金熔炼质量,决不可忽视铸造铝合金的熔炼特点。铝合金的熔炼是铝铸件生产过程中的一个重要环节,它包括选择熔炼设备和工具、炉料处理与配料计算以及控制熔炼工艺过程。由于铝合金易氧化和吸气,从而使其熔炼工艺控制较为复杂,必须十分注意。

铝及铝合金中的一些元素,容易氧化造成氧化夹杂,清除不净,就会恶化合金的铸造性能(降低流动性,增大形成孔洞、裂纹和结疤的倾向),降低其力学性能,特别是冲击韧度和疲劳极限。在生产中除选用适当的熔炼用炉外,也采用合理的熔炼操作和工艺,如尽量减少不必要的搅拌,保护铝液表面氧化膜的完整,避免不必要的合金过热和尽量缩短熔化和保温时间,还常结合精炼去气的措施,利用气泡吸附氧化夹杂物微粒上浮,净化合金液体。

铝合金在熔炼过程中吸气能力很强,容易产生气孔,这就给熔炼过程带来很大的困难。为了减少吸气,熔炼时必须避免出现氧化性气氛,避免合金过热,尽量缩短熔炼时间,缩短在高温停留的时间。所用炉料和工具都要充分预热,去除水分、油污和炉料上带有的含水腐蚀物,如Al2O3·H2O、Al2O3·3H2O及Al(OH)2,同时,熔炼过程中一定要有精炼去气的措施。

铝合金牌号较多,使用的元素也较多。某一元素对一种合金是有益的,但对另一种合金可能是有害杂质,所以对回炉料要严格管理,同一坩埚不要熔炼成分相差较大的合金。熔炼时,配料要准确。

铁在铝合金中是有害的杂质,使用铁质坩埚熔炼时,如果铝液与坩埚直接接触,会发生铁的溶解,其溶解速度很快,并随熔炼温度的升高而迅速增加;随着保温时间的增长,铁的溶解量不断增加。为防止铸造铝合金增铁,坩埚工作面应涂敷涂料。熔炼过程中,与合金液接触的铁质工具,也要涂敷涂料。炼高强度铝合金或熔点较高的铝合金,最好用石墨质的坩埚和工具。

铝合金中各种合金元素的熔点和相对密度相差较大,为缩短熔炼时间,避免过热,应使用中间合金。

②铝合金用金属炉料必须严格管理,切忌随意放置或混料。熔制铝合金的炉料一般由新金属、中间合金、回炉料(浇口、冒口、废品)以及重熔回炉锭(由厂内回炉料和切屑或外购废料重熔而成)等组成,它们的质量对合金液的质量有很大影响,因此,妥善地保管炉料,是生产中不可忽视的一环。其保管的要点有:

a.入厂炉料须附制造厂产品合格证和成分分析报告,并经本厂复验其主要成分和有害杂质,必要时,对铝硅合金应检查针孔等级。

b.入库时应填写入库卡片(包括本厂回炉料),注明材料名称、牌号、化学成分、炉号、批重及入库日期。

c.炉料的存放:(a)不露天存放,存放处应通风良好,湿度≤75%。以铝锭为例,曾作过试验:将铝锭分别置于潮湿和干燥处各30天后进行重熔,前者铝液的氢含量为2.2mL/100g,而后者仅为0.8mL/100g,前者为后者的2.75倍。这是由于在潮湿的空气中,铝与水进行反应,形成氢氧化铝:

2Al+6H2O→2Al(OH)3+3H2

该氢氧化铝称之为铝锈,在熔炼时,该杂质与铝液起反应:

Al(OH)3+Al→Al2O3+3[H]

形成夹杂物,并使铝液吸氢,所以铝锭等应贮存于干燥处,对有铝锈的炉料应进行喷丸处理,或用钢丝刷擦刷干净。(b)各种金属应分类存放,不许与有腐蚀性的材料同库存放,不直接堆放在地上;(c)定期检查或按气候情况进行检查是否锈蚀等。锈蚀镁锭应彻底擦涂干净,并仔细在热碱水及重铬酸钾溶液中洗涤、吹干、油封、蜡封,但对铝、锌、铜等材料,若有锈蚀,应擦净,不宜涂油。

d.出库时应认真核对所领材料与入库卡片是否一致。为防止镁合金混料,可磨掉炉料表面氧化皮,滴上稀盐酸,若呈黑色,即为含锆镁合金;若呈白色则为含铝镁合金。或滴入一滴稀盐酸后加两滴浓度为3%的双氧水,呈黄色泡沫者,为含锆镁合金;呈灰黑色沉淀者为含铝镁合金。

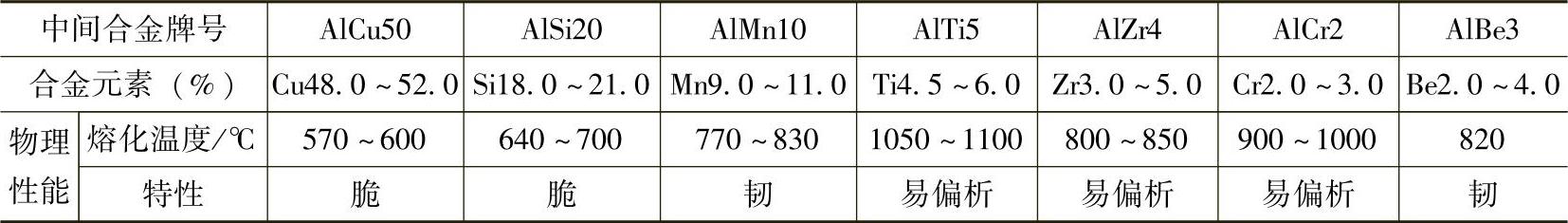

③熔炼铝合金时,为方便某些难熔合金元素或在成分上需严格控制的元素的加入,不可不采用中间合金。由于铝合金中,有些元素如铜、锰、硅、钛等,其熔点都比铝的熔点高,若将这些元素以纯金属的形式加入铝液中,必然要提高铝液的过热温度而使铝液氧化和吸气加剧,从而降低铝液的质量;有些元素例如锆(Zr)、铍(Be)、钒(V)、硼(B)等比较稀贵,来源很少,常常需要利用较易供应的这些元素的化合物,用铝热法使这些稀贵元素还原后进入铝液;某些元素,如稀土元素,较易挥发、氧化,直接加入铝液中会引起严重的烧损,因此,事先熔制成Al-RE中间合金,以减少熔炼时的烧损,从而获得成分准确的合金。所以铝合金熔炼中,采用中间合金,常是必要的。部分铝中间合金锭的主要成分、物理性能见表3-153。

表3-153 部分铝中间合金锭的主要成分、物理性能(摘自GB 8735—2000《铝基中间合金》)

对中间合金的要求是:熔化温度和铝液温度接近,合金元素比例尽可能高,化学成分均匀,冶金质量好,易于破碎,便于配料称量等。熔制中间合金的方法有直接熔化法和铝热法。后者用合金元素的氧化物作原料,成本可降低,但熔炼温度高,夹杂物多,劳动条件差。

④铝合金熔炼前备好的炉料,忌不进行处理就直接使用。为确保合金液的质量,每一步操作都应该仔细审视,防患于未然。对炉料的熔炼前处理,一般包括表面处理和预热。

a.炉料表面处理,包括:

(a)炉料表面最好经喷砂处理或用钢丝刷刷净。

(b)用油脂保护的镁锭,需热水洗涤或用蒸气吹净油脂,并注意将凹陷、孔洞处油脂吹净;镁锭及镁合金回炉料有锈蚀者,应重熔后使用,轻微锈蚀的镁锭用吹砂、刮去、铲除等方法去除。

(c)回炉料应刷去表面粘附砂粒、去除过滤网、镶嵌件等。

表面清理后的炉料,应尽快供熔炼用。

b.炉料预热:表面清理后的炉料预热主要为:

(a)镁锭、锌、稀土金属在200~250℃下保温2~4h。

(b)其他金属炉料在350~450℃下烘烤3h以上,并在此温度下入炉熔炼。

2)铝合金熔炼用炉和坩埚的选取及其禁忌:

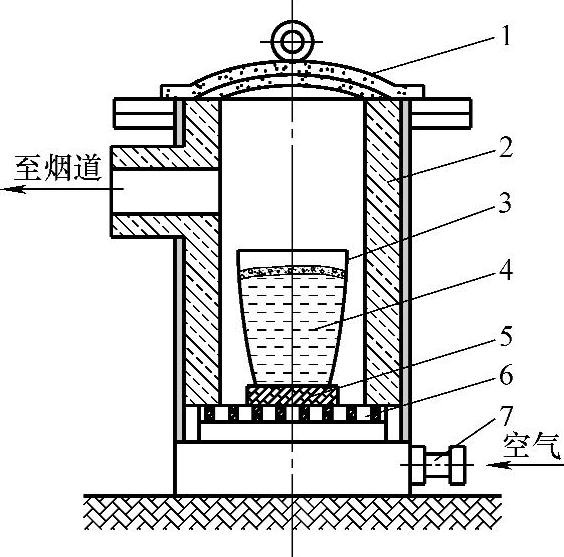

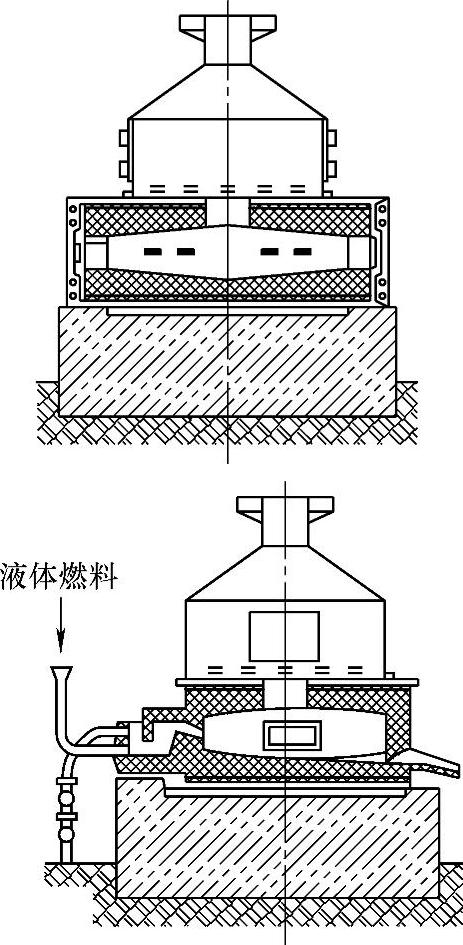

图3-132 熔炼非铁合金用鼓风焦炭坩埚炉

1—炉盖 2—炉身 3—坩埚 4—非铁合金液 5—垫砖 6—炉栅 7—风管

①不宜采用类似冲天炉的熔炉来熔炼非铁合金。冲天炉熔炼,是依靠鼓风机将压缩空气直接吹入炉内,使焦炭(燃料)燃烧发热,而将金属(铸铁)熔化,这种熔炼方法不适宜于易氧化的非铁合金,否则将造成非铁合金中的金属元素被灼热炉气中的CO2、O2剧烈氧化而造成大量烧损;同时,合金也极容易吸气,这样,将不可能获得烧损少、含气量和夹杂物低、化学成分均匀的非铁合金液。故非铁合金决不可采用类似冲天炉的熔炉来进行熔炼,一般多采用间接加热的坩埚炉等熔炼,即金属在坩埚内,而热源在坩埚外,金属与燃料不直接接触。图3-132所示是一般小型车间常用的一种鼓风焦炭坩埚炉,尽管其存在产量小、劳动条件差、温度不易控制等缺点,但其结构简单,投资小,适应性较强,故仍有采用。

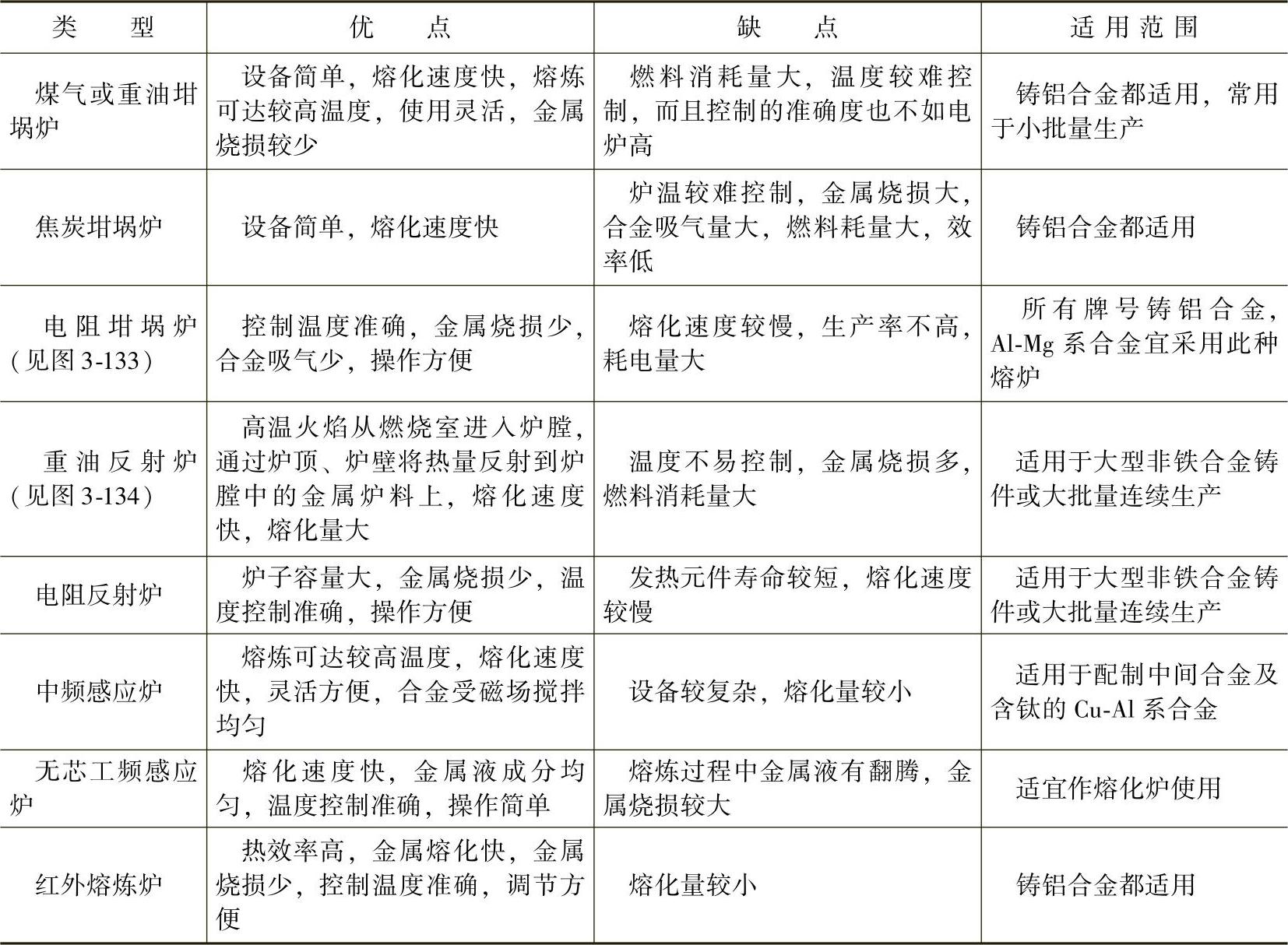

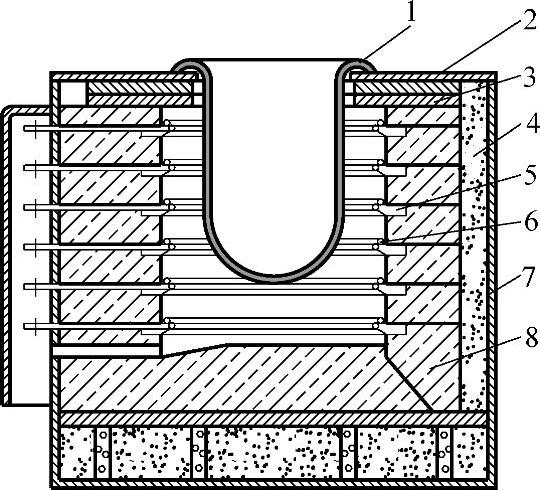

②铝合金熔炼用炉品种繁多,不宜随意选取。铝合金以及其他非铁合金熔炼中的问题是元素容易氧化,合金液容易吸气。为获得含气量和夹杂物少、化学成分均匀的高质量合金液,在选用熔炼用设备时,要求熔炼炉应保证金属炉料快速熔化,缩短熔炼时间,以减少合金元素烧损和吸气;降低燃料、电能消耗;延长炉龄;操作简便,炉温便于调节和控制;劳动卫生条件好,有利环境保护。常用的熔炼炉有坩埚炉、反射炉和感应电炉等,见表3-154。每种熔炉在结构和熔炼工艺等方面各有特点,具体选用时,必须从热能来源、合金种类、质量要求、铸件大小、产量、批量、操作及劳动条件等方面综合考虑,合理地选用。例如,电炉,在很多方面比燃料炉先进,使用液体或气体燃料的坩埚炉又比焦炭地坑炉优越,但在缺电、缺油、缺气地区及产量又不大的小型车间,使用焦炭或燃煤坩埚炉还是适宜的。

表3-154 铝合金常用的熔炼炉

③使用铸铁或石墨新、旧坩埚熔炼铝合金时,通常都不可直接拿来就进行装料、熔炼。熔炼铝合金的坩埚有铸铁(材质多为含铬耐热铸铁或中硅耐热球墨铸铁)坩埚和石墨坩埚两种。用铁质新坩埚时,为避免铝合金增铁,除必须在坩埚工作表面涂敷涂料外,还必须彻底去除坩埚工作表面吸附的水分和污染物,为此,一般在使用前,应用同一牌号废料洗炉,即先熔化一次同一牌号的回炉料或杂铝,然后趁热清理坩埚壁,并在装料前加热至150~200℃,喷上涂料,再加热至暗红色,方可装料。也有在用新坩埚时,先将其加热到600~700℃,使呈暗红色,保持30~60min,以烧去铸铁坩埚内壁的水分及可燃杂质。待坩埚冷却到300℃以下时,仔细地清理坩埚内壁,至200℃左右,喷上涂料,在装料前,再加热至暗红色。为提高坩埚使用寿命,可对其进行渗铝处理。

对旧坩埚,则应将其内壁的残留变质剂、熔渣,以及其他脏物清理干净,用小锤轻轻敲击坩埚,凭声音判断有无裂缝出现;目视坩埚内外壁上有无缺陷,应特别仔细检查坩埚腰部的情况。检查合格后,将坩埚、熔炼工具加热至200℃左右,在坩埚内壁和工具上喷涂料;装料前,坩埚加热至暗红色,再装料。

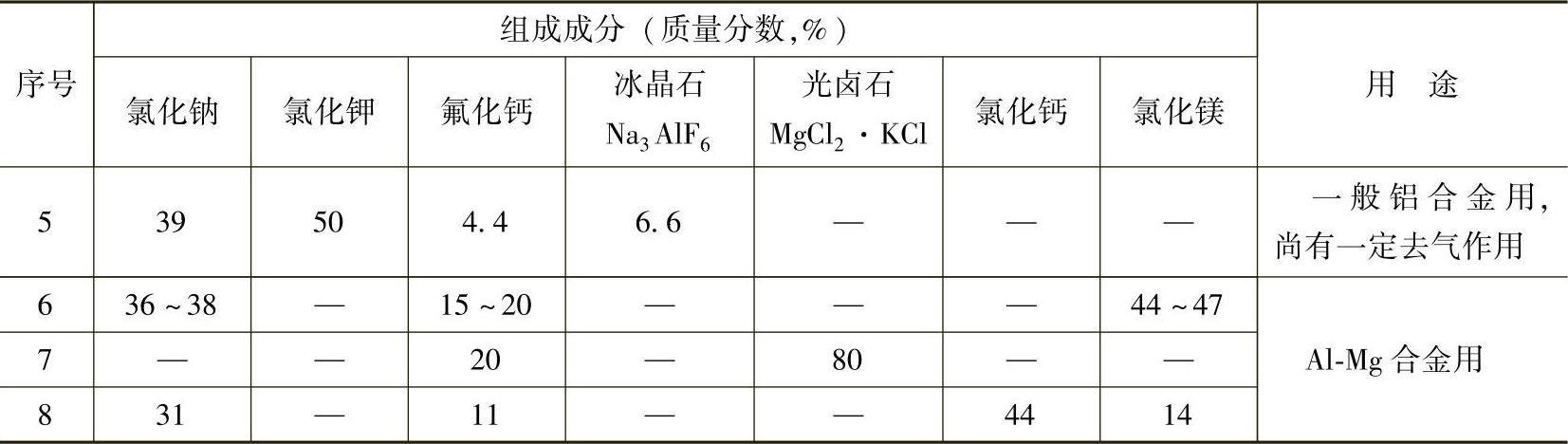

图3-133 电阻坩埚炉

1—坩埚 2—坩埚托板 3—耐热铸铁板 4—石棉板 5—电阻丝托板 6—电阻丝 7—炉壳 8—耐火砖

图3-134 重油反射炉结构示意图

对新石墨坩埚,在使用前,应由室温缓慢升温至800℃,保温15h,并随炉冷却,存放在通风、干燥处。坩埚不能重叠堆放。

对旧石墨坩埚,使用前应检查是否损坏,清除表面熔渣和其他脏物,并预热至250~300℃。

④选用熔炼铝合金坩埚大小时,不可直接按坩埚号来选定铝合金坩埚容量。坩埚号的数值代表每次能熔炼锡青铜的质量,如20号坩埚为每次可熔炼20kg锡青铜,用于铝时,需乘以0.39,即只能熔炼7.8kg。具体选用时,为防止金属溅出,还应考虑将坩埚的容量增加15%。

3)熔炼铝合金用熔剂的准备及其禁忌:

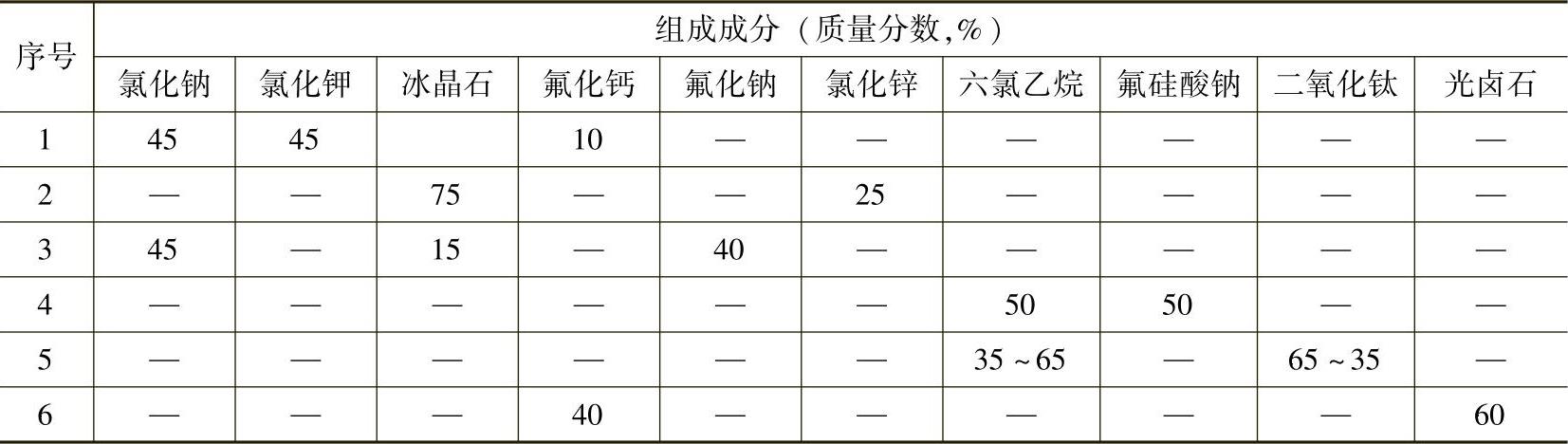

①为防止铝合金液氧化、吸气,不可无覆盖剂。铝合金用熔剂包括有覆盖剂、精炼剂和变质剂三种。覆盖剂用来覆盖于合金液体表面,防止合金氧化和吸气。常用的覆盖剂见表3-155。

②为清除铝合金液中所含的气体和氧化物夹杂等,通常不可不借助精炼剂。精炼剂可用来清除铝合金液中所含的气体和氧化物夹杂等。其原理是:在铝液中造成大量的小气泡,小气泡比铝液轻故上浮,在上浮的过程中,Al2 O3等夹杂物与小气泡相遇而相聚,同时,铝液中的氢原子也会向小气泡中扩散,最后,小气泡带着夹杂物和氢分子上浮至表面,通过扒渣将之去除。基于这一认识,按照Stocks公式可知其气泡的上浮速度与气泡的半径平方成正比,而与气泡的密度呈递减关系,故控制气泡的上浮速度,则应控制气泡的尺寸以及气泡的密度。

生产中常用的精炼剂有:氯化锌(ZnCl2)、六氯乙烷(C2Cl6)、四氯化碳(CCl4)、氯气、氮气、氩气及由氯化钠、氯化钾、冰晶石等组成的精炼剂,见表3-156。

表3-155 熔炼铝合金用的覆盖剂

(续)

表3-156 几种熔炼铝合金用的精炼剂

这些精炼剂有的本身为气体;有的靠加入铝液中反应产生气体,达到精炼目的。例如:

a.加入氯盐或氯气:常用的氯盐有氯化锌、六氯乙烷、四氯化碳、氯化锰(MnCl2)、四氯化钛(TiCl4)等。在精炼时,利用氯盐中的氯与铝液进行反应,形成不溶于铝液的AlCl3气体,起到精炼的作用。或者直接加入Cl2+N2混合气体。其中部分氯盐和氯气与铝液的反应为:

2Al+3ZnCl2→3Zn+2AlCl3↑

2Al+3C2Cl6→3C2Cl4↑+2AlCl3↑

2Al+3Cl2→2AlCl3↑

Cl2+N2混合气体的优点是Cl2被稀释,有可能来得及全部参与反应,生成的AlCl3及N2起精炼作用。但要配备一套较复杂的两种气体发生装置及输送管道。氯盐精炼的优点是省去了一整套气体发生装置和输送管道;其次,AlCl3的毒性比氯气小得多。

b.加入氩、氮等分子态的惰性气体:由于惰性气体都不溶于铝液中(指在通常精炼所用的温度条件下),故直接向铝液中吹入隋性气体。用此法精炼铝液时,应注意以下几点:

(a)预先去除惰性气体中的水分,不能直接将没经处理过的氩气或氮气直接吹入铝液中,否则,反而会增加夹杂物和铝液的氢含量。

(b)要选择合适的吹气头,要使吹出的气泡细小、均匀,以控制气泡的上浮速度不能过快,否则精炼效果也不明显;若用铁质吹气头时,还应注意防止铁(Fe)往铝液中扩散。

(c)对于含镁的Al-Si系铸造合金,当用N2精炼时,铝液中的Mg与N2反应,形成MgN,会消耗一部分Mg含量。

鉴于上述精炼剂中,除氩气、氮气外,大都存在对人体有害的毒性,故人们均在开发无毒精炼剂,尽管很有吸引力,但存在争议,观点上还未臻一致。

③我国较常用的无毒精炼剂,有人针对其无毒性提出质疑,其原因不可不究。无毒精炼剂通常是由硝酸钠、石墨粉、氯化物、耐火砖粉、冰晶石粉等组成,有些还加入六氯乙烷,应属复合型精炼剂。

较常用的无毒精炼剂为硝酸钠36%+石墨粉(也有用煤粉的)6%+食盐28%+耐火砖粉30%,其加入铝液的量为0.5%。

无毒精炼剂中的硝酸钠与石墨粉中的碳起反应:

4NaNO3+5C→2Na2CO3+2N2+3CO2↑

2Na2CO3→2Na2O+2CO2↑

3Na2O+2Al→Al2O3+6Na

利用上述反应产生的N2和CO2气泡来去除Al2O3夹杂物,因为N2和CO2为无毒,无刺激气味,故称之为无毒精炼剂。而且,能使Na进入铝液中,故兼有一定的变质作用。缺点是没有氯、氟等有效成分,净化效果欠理想;另外,由于存在较多的不参与反应的缓冲剂,如耐火砖粉等,故铝液中含渣量比其他精炼方法要多。但无毒精炼剂价格便宜,又无嗅、无味,因此,工人乐于采用,通常适用于不重要的中、小型铝铸件。

而反对者则认为,无毒精炼剂根本反应不出N2,而是产生O2、NO、NO2和CO2,其反应为:

a.在380℃时,加入铝液中的NaNO3进行下述反应:

2NaNO3→2NaNO2+O2↑

b.分解出的氧,优先于石墨中的碳,而与铝进行反应:

2Al+(1/2)O2→Al2 O3

c.在高温下,NaNO3继续分解为Na2 O、NO和NO2:

4NaNO2→2Na2 O+2NO↑+2NO2↑

d. 2NO2→2NO+O2↑

e. 3Na2O+2Al→Al2 O3+6Na

因此,无毒精炼剂在铝液中,反应的结果是产生O2、NO、NO2和CO2等气体,而且认为NO2的毒性远高于AlCl3等。

还有研究指出:铝液中存在CO2气泡时,会妨碍铝液中去氢。因为在铝液中的CO2气泡,其表面会被一层Al2O3夹杂物包覆,抑制了存在于铝液中的氢原子向气泡扩散,故妨碍去氢。

当然,这样的争论是有益的,既能活跃学术气氛,也有可能最终得出真实结果,并推动无毒精炼剂的开发向前迈出一大步。

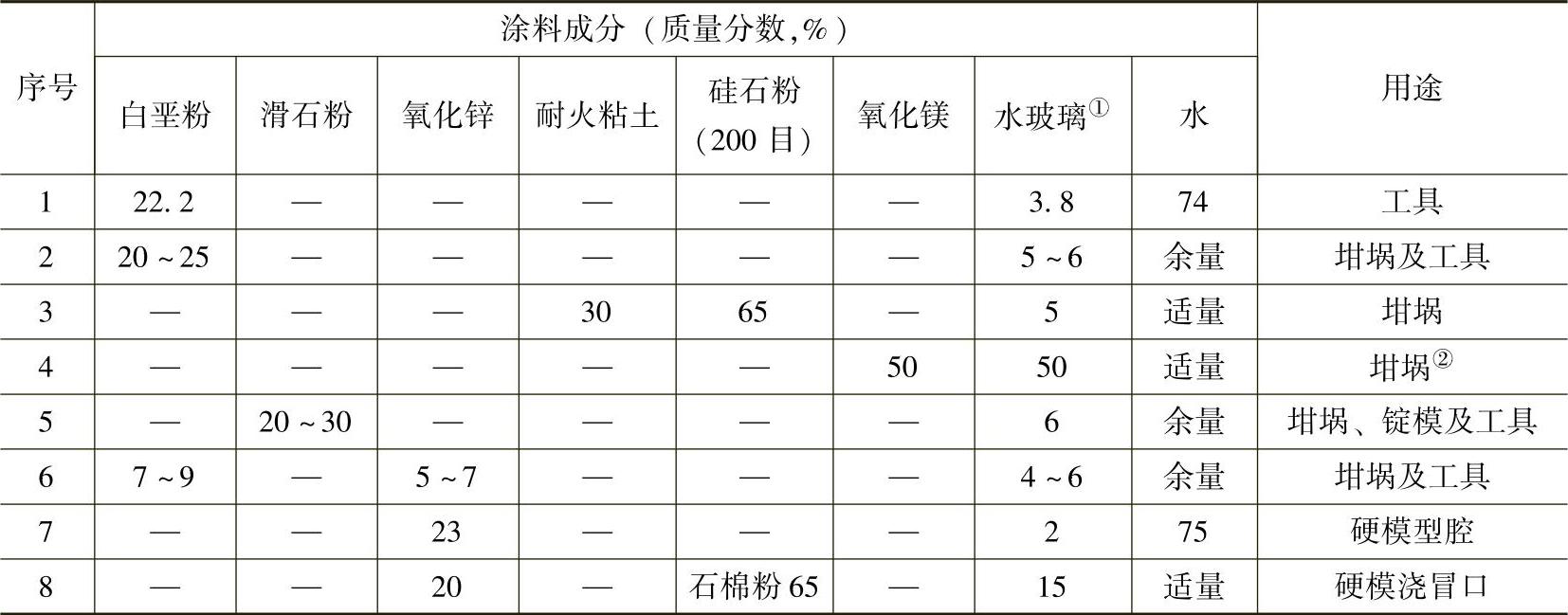

④为防止熔炼铝合金用铁质坩埚及熔炼工具使铝液增碳,通常不可不涂敷涂料。铝合金开始熔炼前,通常必须在干净的、温度为200℃左右的铁质坩埚内壁和工具表面喷涂料,所采用的涂料成分及配比见表3-157。

表3-157 铝合金用铁质坩埚、工具和锭模涂料

①水玻璃密度1.45~1.55g/cm3。

②用于铝—镁合金。

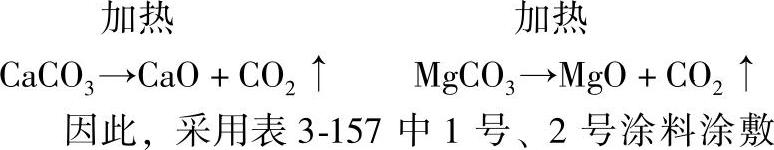

上述涂料配方中,采用的耐火粉料有白垩粉、滑石粉、氧化锌(ZnO,别名锌白)、硅石粉和石棉粉等,也有用氧化铝粉的;粘结剂主要是水玻璃,少量用耐火粘土;载液主要为水,很少用酒精的。用白垩粉作耐火粉料时,白垩粉在高温时产生分解反应:

的工具舀取铝液时,起初有CO2产生,形成气泡,但是反应产物CaO、MgO仍能紧密地粘在坩埚或熔炼工具上,涂料不易剥落,因此该耐火粉料涂料不仅适用于熔铝工具,也有用于坩埚的。如果用氧化锌作耐火粉料,用它配制的涂料和铝液接触过程中,产生下列反应:

3ZnO+2Al→Al2O3+3Zn

反应结果,氧化锌被破坏,涂料较易剥落,但是,氧化锌有一种特点,当工具预热至约350℃时,涂料由白色转为杏黄色,可借以估计熔炼工具的温度,判断是否吸附水气。其次氧化锌不会分解产生气态产物,因此,氧化锌涂料除用来涂敷熔铝工具外,像7号、8号涂料也常用于喷涂锭模型腔、锭模浇冒口。采用由滑石粉或硅石粉为耐火粉料配成的5号、3号、4号涂料,其中的滑石粉、硅石粉在铝合金熔炼过程中,既不会分解产生气态物质,也不会与铝液发生反应,因此,常用作坩埚涂料。

坩埚在约200℃喷好涂料后,应升温至暗红色(500~600℃),方可开始装料。

4)铝合金配料及其禁忌:

①根据铸件所指定的铝合金牌号进行配料时,不可忽视对材料的合理利用。根据铝合金铸件所指定的牌号进行配料计算时,通常为按牌号查出所规定的化学成分范围,以及杂质元素的含量限制,按化学成分含量范围的中值(平均值)或稍为偏高一点选定。而配料计算主要是根据选定的各元素的需要量来搭配金属料,以满足合金质量要求。一方面,是依据新金属料、预制合金锭、回炉料、中间合金的化学成分和杂质含量,各元素的烧损率,每一炉次的投料量等,配出合乎要求的化学成分;另一方面,是在保证质量的前提下,要多用一些纯度较低的新金属或回炉料,以使各种金属炉料得到合理利用。通常在炉料中用30%~80%的回炉料,而对于重要的铸件,回炉料的加入量一般不宜超过30%。

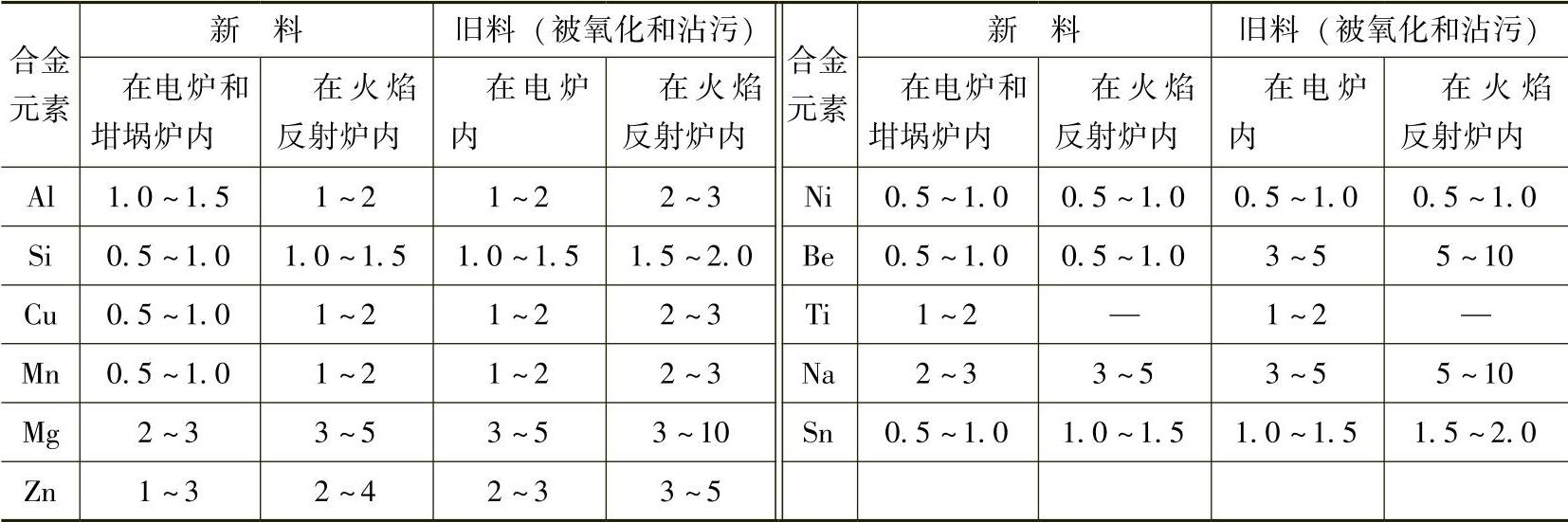

②配料计算时,选定合金元素在熔炼过程中的烧损率,一般不会相同。元素烧损情况因金属炉料状态,加入方法、熔炼设备和熔炼工艺等不同而不同,变化范围较大,通常在下述范围:铝1%~3%、硅0.5%~2.0%、铜0.5%~3.0%、锰0.5%~3.0%、镁2%~20%、锌1%~5%、镍0.5%~1.0%、铍0.5%~1.0%、钛1%~2%。更详细的烧损情况,可见表3-158。

表3-158 铸造铝合金熔制时元素的烧损率(质量分数,%)

注:本表中数值适用于中间合金熔制工作合金。

需特别指出的是镁的烧损。当熔炼ZL104牌号时,采用钠盐-无毒精炼剂熔炼时,其镁的烧损率为20%,而采用锶合金-氩气熔炼时,其镁的烧损率为6.7%。另外,锌、镁等以纯金属形式加入时,烧损量增加,锌烧损率达10%~15%,镁达15%~30%。

③为较好掌握铝合金配料计算,不可不知其炉料的计算程序及具体计算方法。铝合金的配料计算主要是如何搭配金属料,以满足规定的合金化学成分及整体质量的基本要求。现以熔制代号为ZL104合金80kg作为实例,说明其计算程序及其具体计算方法。对ZL104合金来说,其目标成分为硅(Si)9%,镁(Mg)0.27%,锰(Mn)0.4%,铝(Al)90.33%,杂质铁(Fe)应不大于0.6%,其他杂质从略。假定炉料库已有的各种炉料的成分为:

铝锭:铝99.5%、铁0.3%;镁锭:镁99.8%;

Al-Si中间合金:硅12%、铁0.5%;Al-Mn中间合金:锰10%、铁0.45%;(https://www.daowen.com)

回炉料:硅9.2%、镁0.27%、锰0.4%、铁0.4%;制定回炉料量:由于铸件生产过程中,必然会有浇冒口、废品等回炉料。所以,在配料中必须要考虑加入一定量的回炉料,本配料制定回炉料占炉料总量的30%,即回炉料P=24kg。

现介绍熔炼ZL104合金液80kg炉料的计算程序及其具体计算方法:

a.先计算包括烧损量在内的各元素的需要量:

(a)确定各元素的烧损率E:ESi1%,EMg20%,EMn0.8%,EAl1.5%。

(b)计算包括烧损在内的100kg炉料内各元素的需要量Q

Q=(牌号要求的成分)/(1-烧损率)QSi=9/(1-ESi)=9/(1-1%)=9.09kg

QMg=0.27/(1-EMg)=0.27/(1-20%)=0.34kg

QMn=0.4/(1-EMn)=0.4/(1-0.8%)=0.40kg

QAl=90.33/(1-EAl)=90.33/(1-1.5%)=91.71kg

(c)根据熔制合金的实际质量,即80kg所需元素量,以A表示

ASi=QSi×80%=9.09×80%=7.27kg

AMg=QMg×80%=0.34×80%=0.27kg

AMn=QMn×80%=0.40×80%=0.32kg

AAl=QAl×80%=91.71×80%=73.37kg

b.计算已制定的24kg回炉料中各元素的含有量B

BSi=24×9.2%=2.21kg

BMg=24×0.27%=0.07kg

BMn=24×0.4%=0.1kg

BAl=24×89.73%=21.54kg

c.计算应补加的各新元素质量C

C=A-B

CSi=7.27-2.21=5.06kg

CMg=0.27-0.07=0.20kg

CMn=0.32-0.1=0.22kg

d.计算应补加的Al-Si、Al-Mn中间合金的质量D

D=C/F(F为中间合金中所含该元素的质量分数)

DAl-Si=CSi/(12%)=5.06×(100/12)=42.17kg

DAl-Mn=CMn/(10%)=0.22×(100/10)=2.2kg

Al-Si、Al-Mn中间合金带入的铝量

AlAl-Si=42.17-5.06=37.11kg

AlAl-Mn=2.2-0.22=1.98kg

e.计算应补加的纯铝量Al纯

Al纯=AAl-(BAl+AlAl-Si+AlAl-Mn)=71.37-(21.54+47.11+1.98)=12.74kg

f.实际的炉料总重W

W=Al纯+DAl-Si+DAl-Mn+CMg+P=12.74+42.17+2.2+0.20+24=81.31kg

g.核算100kg合金的杂质含量u(以铁为例)

u=Al纯×0.3%+DAl-Si×0.5%+DAl-Mn×0.45%+P×0.4%=12.74×0.3%+42.17×0.5%+22×0.45%+24×0.4%=0.355kg

炉料中铁的质量分数

uFe=(0.355/80)×100%=0.44%

(2)铸铝合金的熔炼工艺及其禁忌

1)为得到优质的铝液,熔炼中不可不注意遵循的几项原则。为得到优质铝合金液,熔炼中应注意的几项原则叙述如下:

①炉料成分准确,清理干净并且充分预热。

②熔炼工具及坩埚应仔细清理,喷涂适当涂料并经充分干燥。严格避免铁质工具直接与铝液接触。

③所用覆盖剂、精炼剂及变质剂必须脱水处理。熔剂使用前应该烘烤。

④避免炉气与铝液直接接触,必要时使用覆盖剂。

⑤快速熔化,但应注意坩埚的“热惯性”,避免合金过热。

⑥熔炼过程中,尽量保持氧化膜的完整,避免不必要的搅拌,搅拌时,搅拌勺应上下运动,不要破坏表面氧化膜。

⑦精炼后,熔液应除渣,镇静5~15min后浇注,或再进行变质处理。

2)熔制铝合金时,其装料顺序必须遵循一些原则,不可随意。装料顺序对保证快速熔化、减少元素烧损、提高熔炉的生产率有很大关系,它取决于炉料的熔点、相对数量、相互间的溶解度和炉料的烧损情况等,其原则是:

①当用铝锭和中间合金进行熔制时,首先装入(全部或部分)铝,然后加入中间合金。

②当用预制合金锭进行熔制时,首先装入预制合金锭,然后补加所需数量的中间合金。

③当炉料由回炉料和铝锭组成时,首先熔化炉料中最多的那一部分。

④当熔炉的容量足以同时装入几种炉料时,则应首先一起装入熔点相近的成分。

⑤容易烧损和熔点低的炉料,如镁和锌,应在最后加入。

⑥在连续熔化时,坩埚内应剩余一部分铝液,以加速下一炉的熔化。

⑦采用覆盖剂时,应在炉料开始熔化时就加入熔剂。

3)铸造铝合金可能采用的熔炼工艺不可忽视。铸造铝合金的熔炼方法有常规熔制法、合金锭重熔法和一次熔炼法三种。合金重熔法,实际上是铸造厂购买合金代号相同的铝合金锭进行重熔,这是今后的发展方向。一次熔炼法,大部分合金元素均以纯金属的形式加入,不用中间合金,这就使熔炼合金时能耗下降,并可提高劳动生产率、降低成本,近年来国内有些工厂在实践中获得良好的效果。目前采用较多的,是常规熔制法,采用的金属炉料有纯金属炉料、回炉料、中间合金、预制合金锭等,这也是本书将重点阐述的。

4)Al-Si类合金熔炼时,吸气倾向很大,不可忽视其熔炼工艺中应抓住的要点。Al-Si类合金熔炼时,吸气倾向很大,熔炼过程中,每道工序都要注意这一点。以下以ZL104合金熔炼工艺为例,说明工艺要点。

①熔化前准备:把加入的炉料计算称好,炉料表面应无污垢、粘砂,浇道中的铁质过滤网应事先除去。坩埚壁及工具上之残渣、铁锈和旧涂料等脏物也应清除干净。坩埚和工具都应预热到150~200℃,并喷好涂料。

②坩埚喷好涂料后,升温至500~600℃,呈暗红色时,开始装料。炉料也要预热到300~400℃(至少150~180℃)。预热温度越高,熔化速度越快,但温度过高,会使炉料失去强度,反而不便装料。严禁把冷料直接加入铝液中,否则会使铝液飞溅,甚至爆炸。

③通常先加熔点较低的回炉料,Al-Si合金锭,再加熔点较高的铝锭,待其全部熔化后,升温至700~710℃时再加入经预热的Al-Mn中间合金,同时轻轻搅动铝液以加速熔化,并使其成分均匀,待温度降至680~700℃,迅速用钟罩将镁锭压入铝液中,利用氧化铝薄膜保护铝液,因此,不要过分搅动,以免破坏保护膜。

④升温至720~750℃进行精炼,例如用钟罩把0.4%C2Cl6块分数次压入铝液中,精炼6~12min,完毕后,静置、除渣,同时浇注含气量试样及炉前光谱分析试样。

⑤温度至730℃左右进行变质处理,通常为在铝液上撒2%三元变质剂,保持15min,再搅拌2min,扒渣,再浇注检查变质效果的试样。

⑥浇注:铝液质量合格后,在700~750℃进行浇注,并在30min内浇注完毕。浇注厚大件,要在压力下结晶。

近年来推荐直接加硅、加锰,具有一定的优点。加料次序改为先投铝锭,升温至700~730℃,把预热至600~700℃的结晶硅或电解锰直接加入铝液中,同时吹氮精炼,搅拌铝液,加速结晶硅、电解锰的熔化,全部熔清后,用回炉料降温后加镁,搅拌均匀后,即可进行变质处理。此法省去了熔制中间合金的工时、能源,免去了熔制中间合金的高温操作,对提高冶金质量有利。但熔制时,必须创造出确保铝液与结晶硅、电解锰的表面直接接触的良好合金化条件,直至熔清。不宜随便翻动液面上的结晶硅、电解锰,防止在其表面生成SiO2或MnO膜,再外包一层Al2O3,隔断铝液和结晶硅、电解锰的接触,阻止合金化过程,这样,熔炼就会失败。

5)Al-Cu类合金熔炼时,如果成分中含钛,不可不防钛可能产生偏析;而且不可忽视其中某些Al-Cu合金对杂质铁、硅敏感问题。Al-Cu类合金在熔炼过程中吸气和氧化倾向相对低些,又不需变质处理,熔炼过程较容易控制一些,以熔炼代号为ZL201合金为例,它对杂质铁、硅很敏感,最好用石墨坩埚,而且不可使用熔炼过含镁合金的坩埚,因为镁作为ZL201合金杂质,其允许含量不大于0.05%。其熔炼工艺要点是:严格控制化学成分和杂质含量,防止产生钛偏析、沉底。为此,应使用纯度较高的铝锭,回炉料加入量不能超过60%,配料时,要掌握准确的各元素的熔耗率,并验算铁、硅含量;用MnCl2精炼时,应考虑精炼剂带入合金液的锰量。

防止和消除钛偏析的工艺措施有:

①不允许使用成分不均匀,存在大片状TiAl3或冶金质量差的Al-Ti中间合金;配料时,钛含量控制在0.15%~0.30%之间。

②熔炼时,加强搅拌,尽量采用感应电炉熔炼。

③尽量缩短搅拌后到浇注铸件时的保温时间,不要超过20~30min。

6)熔制ZL201合金时,常用二次熔炼法,不可忽视其熔炼工艺要点。熔制ZL201合金时,锰、铜、钛分别以Al-Mn、Al-Cu、Al-Ti中间合金形式加入,也可以用K2TiF6加入钛。为了获得成分准确、冶金质量高的合金,常用二次熔炼法,先熔制预制合金锭,第二次快速熔化,调整成分后即进行浇注。

①熔制预制合金锭:

a.装料顺序:先熔化铝锭及Al-Mn、Al-Ti中间合金,然后加入Al-Cu中间合金,熔化后,升温至740~750℃,保温10~15min,充分搅拌。

b.在720~730℃分批加入MnCl2(共占炉料重0.2%),精炼后,静置5~10min,扒渣,至670~720℃浇锭。

②快速熔化工作合金:

a.待炉料(预制合金及回炉料)熔化后,升温至740~750℃搅拌。

b.用占炉料重0.2%的MnCl2在720~730℃精炼,最后静置5~8min。

c.扒渣、调整温度后浇注。

在熔炼工艺成熟,能准确控制合金成分,保证合金质量的条件下,可以省去熔制预制合金锭这道工序。

7)熔制铸造铝合金中的Al-Mg合金例如ZL301时,通常不能在焦炭坩埚炉内熔炼;不宜用石墨坩埚熔炼;也不宜在感应炉内熔炼;而且切忌合金液面无覆盖剂。Al-Mg类合金在高温下,有强烈的氧化和吸气倾向。含镁合金氧化膜不能起保护作用,所以Al-Mg类合金必须在以光卤石为主[80%光卤石(MgCl2·KCl)+20%氟化钙;没有光卤石时,可用工业MgCl240%~60%,工业KCl60%~40%配制而成]的熔剂覆盖剂下熔炼。ZL301合金不允许过热,熔炼温度不得超过700℃,一般不能在焦炭坩埚炉内熔炼,因为不容易控制炉温;也不宜在感应炉内熔炼,因为铝液剧烈地翻滚,会使铝液大量氧化、吸气,最好选用中性炉气的电阻坩埚炉。

选用坩埚时,由于石墨坩埚或粘土坩埚中含有二氧化硅,和铝液接触会产生下列反应:

3SiO2+4Al→3Si+2Al2O3

SiO2+2Mg→Si+2MgO

引起渗硅,而ZL301合金中硅、铁对其力学性能影响很大,均限制在≤0.3%,故最好使用铸钢坩埚。为防上渗铁,坩埚内壁应涂敷涂料。

8)具体熔制ZL301合金时,不可不熟悉其熔炼工艺要点。熔制时,先在暗红色的坩埚内撒入经预熔脱水的光卤石,然后装入预热的回炉料及铝锭,化清后加入Al-Ti中间合金,再在670~690℃时,将镁锭压入铝液,并缓慢移动,熔完后,搅拌,并静置5~8min;于660~680℃时,进行精炼,然后在熔剂层上撒上占熔剂重15%~20%的粉状CaF2或Na2SiF6,起辅助精炼作用,稠化熔渣。浇注时,把浮(熔)渣撇在一边,用茶壶包舀取铝液。

对重要的铸件,常进行二次熔炼。第一次精炼后的铝液浇入预制合金锭模时,须在裸露的液面上撒上硫磺粉50%+硼酸50%的混合物,以防止氧化;预制锭浇得要薄,以获得细晶粒组织。二次熔炼时要快速熔化,调整成分后低温浇注,能保证合金的力学性能。

9)为提高ZL301合金的力学性能,通常不可不用氟锆酸钾(K2ZrF6)进行变质。为提高ZL301合金的力学性能,可用氟锆酸钾(K2ZrF6)进行变质,变质温度为780~800℃,在此温度下在合金液面上均匀地撒上一层经烘干、粉碎的氟锆酸钾,加入量为炉料重的1%,保持10min左右,将氟锆酸钾压入铝液,搅拌2~3min,当液面开始泛金黄色,用工具推开液面后颜色发蓝时,说明反应正常。此时的铝液内部发生下列反应:

K2ZrF6+2Mg→2MgF2+2KF+Zr

3K2ZrF6+4Al→4AlF3+6KF+3Zr

3Al+Zr→ZrAl3

MgF2、KF、AlF3等有辅助精炼作用,ZrAl3是α(Al)的异质核心,细化晶粒。锆还能夺取铝液中的氢,生成氢化锆ZrH,既降低氢含量,减轻了铸件的疏松和氧化,也提高了合金的充型能力。加入0.03%~0.20%锆后,合金的力学性能显著提高:σb=360MPa,δ=18%,HBW=90,即比ZL301合金高得多。

10)具体熔制铸造铝合金中的Al-Zn合金ZL402时,不可不熟悉其熔炼工艺要点。熔制时,坩埚底部先撒光卤石(可用MgCl260%+KCl40%),再装铝锭、Al-Cr中间合金、Al-Ti中间合金;全部熔化后,压入锌锭(镁在精炼后加入);温度至730~750℃时,进行精炼,例如用0.10%~0.15%MnCl2或0.2%~0.5%C2Cl6精炼;静置5~10min,扒渣,并用钟罩压入镁锭;扒渣、搅拌、调整温度后浇注。

(3)铸铝合金液质量的炉前控制及其禁忌

1)不可忽视对铝液质量进行炉前检查与控制应包括的主要方面。炉前检测是控制铝合金熔炼工艺,保证铸件质量的重要手段,尤其在采用大容量熔炉进行大批量生产时,更为重要。炉前检测的项目包括:化学成分分析、温度测量与控制、变质效果检查、气体含量检查(针孔度级别)、夹杂物含量等方面,以求达到所熔炼的铝液:温度合适,成分在规定范围,变质效果良好,含气量低和夹杂物少。其中,铝液温度通过各种测温仪表来确定,而化学成分的炉前分析,一般通过炉前光谱直读仪测量,同时,往往还应在铝液精炼前,浇注单铸化学分析试样,或者在铸件冒口上取试样进行化学分析。对于大炉(100kg以上),应在浇注过程的前、中后,各取1~2个试样进行化学分析。而其他方面的检测和控制将在下面有关题目分别介绍。

2)为能尽快查明Al-Si合金变质后的效果,不可忽视一些简便易行的炉前检测方法。为确保Al-Si合金变质后的质量,必须对变质效果进行炉前检查。常用的简便易行的方法有:

①根据弯角判断:浇注ϕ15mm×200mm的变质合金试样、冷却后,将试样弯曲(折角)判断,断裂角度小于90°,且断口呈银白色细晶组织,则表明变质良好。如果断裂角度很大,断口晶粒粗大,呈暗灰色、有闪亮的小点,则为未完全变质,应重新进行变质处理。ZL104、ZL101合金试样弯角可以小于90°而不折断。

②试样断口检查:干型明浇90mm×40mm×12mm的扁平试样;或在金属型内浇注扁平形试样(25mm×6mm矩形试片);或在砂型内浇注ϕ15mm×30mm的圆棒状试样,试样冷却后击断,观察其断口,变质效果良好时,断口呈银白色,断口平整,组织晶粒细小,呈丝绒状,无明显的硅亮点,有时可见细小分布均匀的硅亮点;变质过度,断口呈青灰色,有闪亮白点,断口不平整,组织粗大,可适当延长静置时间,让变质剂,例如钠逸出一些;变质不足时,断口呈暗灰色,断口较平整,组织晶粒粗大,有硅的闪亮小点,应补加适量变质剂,重新进行变质处理。

③液面花纹鉴别法:未变质试样,液面光泽发亮;变质后试样液面出现蓝紫色亮纹,并逐渐呈灰白色,后出现花纹,花纹粗、明显,分枝发达,则变质完全,凝固后,试样表面无银白色光屏,呈淡灰色,并有明显花纹。采用此法,需要有一定的经验,适用于ZL102合金。

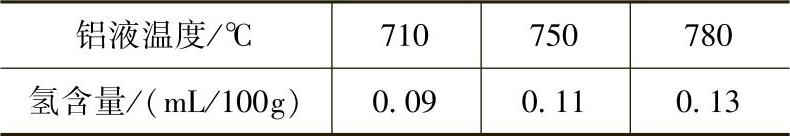

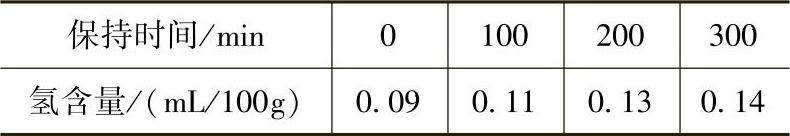

3)气体对铝合金的力学性能危害较大,不可忽视对铝液含气量的检测。铝液中的气体主要是氢气,其量占到总气体量的85%。所以,对铝合金而言,气体对其质量的影响,主要是氢的影响。氢主要来源于水分,包括炉料、坩埚涂料、空气中的含水量等;再就是铝液的过热温度、铝液在高温的保持时间。过热温度越高,保持时间越长,其氢含量就越高,分别见表3-159~160。为此,必须在铝液精炼时注重除气,而且应及时进行铝液含气量的炉前检测和控制。含气量的检测方法较多,这里仅介绍常压凝固试样法和减压凝固试样法(见表3-161)。常压凝固法操作简便,但灵敏度不高。当含气量较高时,在凝固过程中,刮去表面氧化皮的试样表面会有小气泡冒出,越接近凝固温度,冒的气泡越多。对比精炼前后凝固试样表面情况,有无小气泡冒出,即可判断精炼效果。一旦精炼后的铝液所浇试样冒泡,说明净化效果差,需重新精炼。

表3-159 铝液温度与氢含量的关系

表3-160 铝液高温保持时间与氢含量的关系

当将凝固后的试样敲断,其断口如出现白点,则是含气断口。白点有两种:一种呈圆点状,面积不大,彼此不相连,这种白点就是针孔的孔穴,孔穴圆而光滑;另一种呈片状,面积较大,有时连成一片,看不出明显的孔穴,呈棉絮状,这是由网状针孔所形成。用显微镜观察,可以看出白点的孔壁是由α(Al)枝晶所组成,因而呈白色。根据断口中有无白点及白点形态、多寡,很容易判断净化效果。

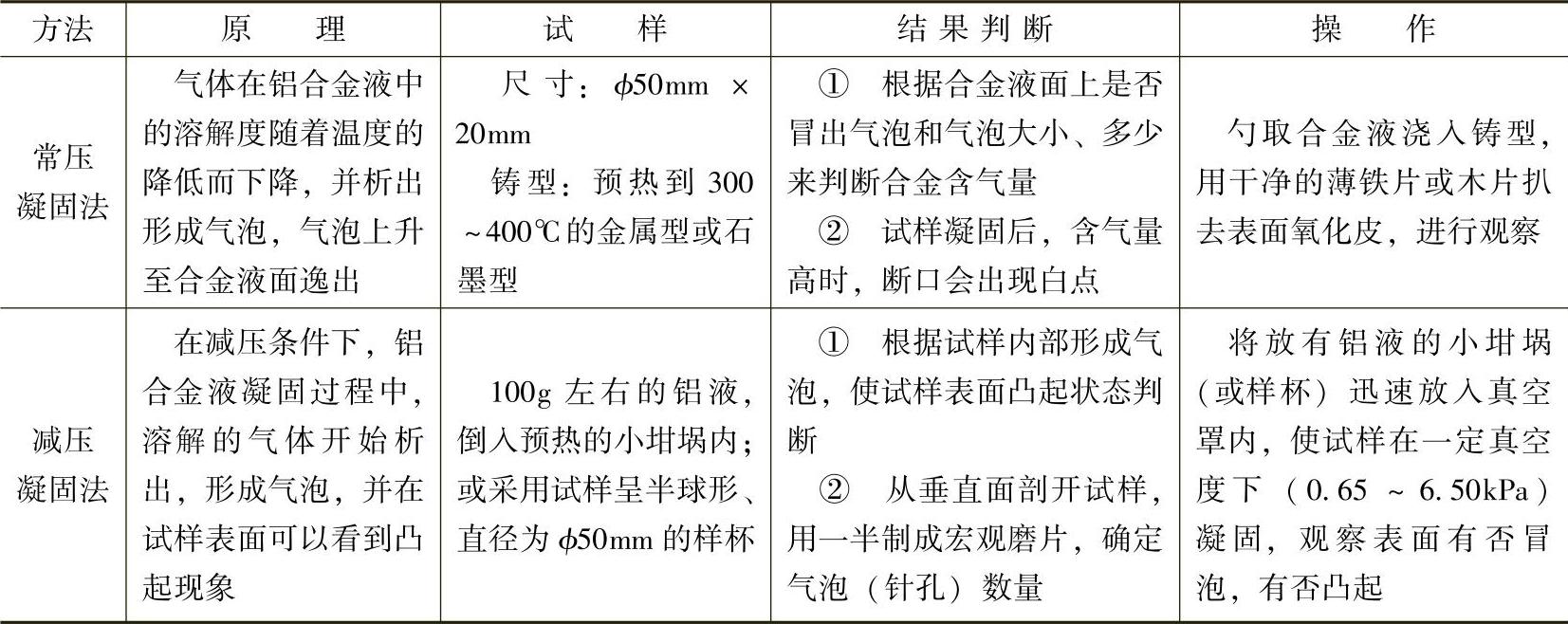

表3-161 铝合金含气量的部分检测方法

常压凝固试样法一般适用于Al-Si类合金,对于Al-Cu、Al-Mg类合金,由于熔化潜热低,凝固速度比Al-Si类合金快,气泡来不及冒出,不易判断;其次,它的灵敏度低,当铝液含气量低于0.5mL/100g时,不易看到气泡,但砂型铸件会产生气孔;当雨季下雨,空气相对湿度大时,又会出现反应过敏,净化效果好的铝液也会冒小气泡,易引起误判。因而浇注重要铸件时,应采用灵敏、可靠的检验方法。减压凝固法是用得最多的一种。

减压凝固法的灵敏度比常压凝固试样法高得多,不受大气湿度影响;积累经验后,能定性地快速测出铝液中含气量的多少,但需要一套测定装置(见图3-135)。测试时,定量铝液放在小坩埚(样杯)中,快速降压,由凝固过程液面的上凸及下凹状态判定含气多少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。