去离子回路是并联于内冷却主回路的支路,主要由混床离子交换器和精密过滤器以及相关附件组成,主要是吸附内冷却回路中部分冷却液的阴阳离子,通过对冷却水中离子的不断脱除,从而抑制在长期运行条件下金属接液材料的电解腐蚀或其他电气击穿等不良后果。

1.离子交换器

离子交换器用于吸附内冷却回路中部分冷却液的阴阳离子,达到长期维持极低电导率的目的。

离子交换器并联于阀冷系统内冷水主循环回路中,离子交换器处理流量按照主回路流量的2%~5%进行选取,离子交换器处理回路上设置有流量传感器。离子交换器由罐体、进出水过滤器、树脂、排气阀、泄空阀等组成。

离子交换原理:离子交换树脂是一类具有离子交换功能的高分子材料。在溶液中它能将本身的离子与溶液中的同号离子进行交换。按交换基团性质的不同,离子交换树脂可分为阳离子交换树脂和阴离子交换树脂两类。

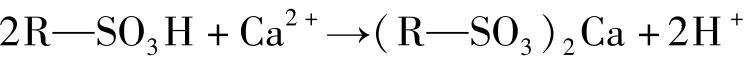

阳离子交换树脂大都含有磺酸基(—SO3H)、羧基(—COOH)或苯酚基(—C6H4OH)等酸性基团,其中的氢离子能与溶液中的金属离子或其他阳离子进行交换。例如苯乙烯和二乙烯苯的高聚物经磺化处理得到强酸性阳离子交换树脂,其结构式可简单表示为R—SO3H其中,R代表树脂母体,其交换原理为

阴离子交换树脂含有季胺基[-N(CH3)3OH]、胺基(-NH2)或亚胺基(-NH2)等碱性基团。它们在水中能生成OH-离子,可与各种阴离子起交换作用,其交换原理为

系统运行时的交换原理如下:

1)阳树脂(H-R)+(M+)→(M-R)+(H+)

2)阴树脂(OH-R)+(X-)→(X-R)+(OH-)

其中,M+为金属离子,X-为阴离子。

离子交换器共设置两套,一用一备,设计为手动切换方式。当其中一台离子交换器中的树脂失效时,手动切换至另一台运行,更换失效树脂时不影响系统运行。离子交换器设计要求如下:

1)去离子回路应具备在2~3 h内将内冷却水循环一遍的能力,且应设置流量传感器。

2)当去离子回路电导率大于0.5 μS/cm或运行时间超过3年时需更换离子交换树脂。

3)在内冷水回路应设置去离子装置。该装置应包含由离子交换树脂构成的去离子罐精密过滤器和调节纯水流量的调节阀。

4)去离子装置应设置两套离子交换器,采用一用一备工作方式,每个离子交换器中的离子交换树脂应能满足至少1年的使用寿命。

5)在纯水出口应设置电导率传感器,用于监视离子交换树脂是否失效。

6)在纯水出口应设置精密过滤器,用于防止树脂流入主水回路中。

7)纯水量在系统正常运行时为设定值,应设纯水流量计监视回路堵塞情况。

8)选用进口非再生树脂作为原料进行特殊配比,正常运行状态下,单台树脂可连续使用1年,共设置两套,一用一备。操作温度≤60℃,罐体材质为316 L不锈钢。

2.精密过滤器

精密过滤器设置在离子交换器出口处,以拦截可能破碎流出的树脂颗粒,共两套,一用一备,采用可更换滤芯方式。精密过滤器设计要求如下:

1)精密过滤器过滤精度不宜低于10μm。

2)精密过滤器应设置两套,一用一备。

3)罐体材质:316 L。

过滤器选型:当水处理回路最大流量为10m3/h,选用1只CF-50/300-10(M33×2P)圆柱状滤芯,其表面积可达0.042m2,其连接口处通水面积直径φ28 mm,局部水阻约39.9kPa,滤芯滤网水阻约1 kPa,其他局部损失约10.4kPa,合计约为51.3 kPa。

选用直径为φ89 mm管道作过滤器罐体,罐体直段高度为350 mm。

过滤精度为10μm,两件,同时使用。

3.膨胀定压方式

稳压装置分为膨胀罐和高位水箱两种形式。

(1)膨胀罐

膨胀罐置于阀冷系统水处理回路即纯水回路,与氮气稳压装置联动以保持管路的压力恒定、与补充水回路和去离子回路共同完成介质的补给。膨胀罐底部设置曝气装置,增加氮气溶解度,脱气时更有效地带走介质内氧气。膨胀罐可缓冲阀冷系统因温度变化而产生的体积变化。

氮气稳压罐的氮气管路主要由减压阀、电磁阀、安全阀、氮气瓶及监控仪表等组成,由自动控制实现气源的自动减压、补充、排气等功能,使得气压应自动调节保持一定范围内膨胀罐用于缓冲阀冷系统介质因温度变化引起的体积变化,同时保证系统有一定的静压。膨胀罐顶部为高纯氮气,当系统温度上升导致压力升高时,通过顶部的排气电磁阀进行泄压当系统温度下降导致压力降低时,通过氮气瓶的氮气补充到膨胀罐;通过膨胀罐氮气的补充和排放,使阀冷系统的压力保持恒定。膨胀罐液位下降速率作为阀冷系统泄漏判断的依据膨胀罐设计要求如下:

1)依据三取二的原则设置液位传感器。

2)传感器应具有自检功能,当传感器故障或测量值超范围时能自动提前退出运行,不会导致保护误动。

3)液位变化定值和延时设置有足够裕度,能避免因温度变化、外冷起动、辅助喷淋装置起动、传输功率变化引起的液位变化,防止液位正常变化导致保护误动。

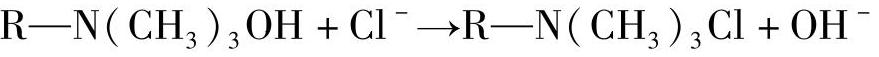

膨胀罐外形如图4-6所示,采用两个罐体并联,其中一个罐体侧面安装有3台电容式液位计和1台磁翻板液位计(仅就地显示),顶部管道上安装有2台压力变送器、1个安全阀1个电磁阀、1个手动排气阀、1台压力表,各仪表和阀均安装有检修球阀。

图4-6 膨胀罐设计尺寸图

膨胀罐内径为600 mm、壁厚5 mm、直管长度为2000 mm,包括封头、支脚等总高度为2645 mm。

膨胀罐采用从一个罐体底部侧面进水,一个罐体顶部出水的方式,以保证罐体内部介质的流动。

目前的工程应用中,膨胀罐正常工作液位设计值为1000 mm,以磁翻板法兰测量接口中心位置进行计算,即系统正常工作时,1000 mm液位以下为水或水加乙二醇混合液,1000 m以上为氮气。根据国网21条反措要求,报警液位为正常液位的30%,跳闸液位为正常液位的10%,则膨胀罐低液位报警值为300 mm,超低液位跳闸值为100 mm。高液位报警值考虑磁翻板的测量量程,高液位报警值设计为1600 mm。补水液位的设计,按照泄漏保护要求6 mm/10 s下降速率计算,补水电动阀打开的时间约为60 s,低液位报警值为300 mm,则补水液位设置大于336 mm开始补水就不会产生液位低报警。但为了避免单次补水量太大、补水时间过长,补水泵起动液位值为600 mm,达到1000 mm自动停止补水,该定值同样适用高位水箱,避免因高位水箱液位过低导致主管路产生负压。

膨胀罐是根据气体的冷热膨胀进行设计选型的,气体状态方程见式(4-9)。在换流阀中的密闭式循环系统中,随着水温的变化,热水系统中水的密度也随之发生变化。水温升高密度减小,其体积相应增大。由于水是不可压缩的液体,如不能将与其膨胀体积相当的水量排出系统,则在分子力的作用下,系统内将产生很大的压力,使系统超压,以致会造成对设备或系统配件的损坏,因此闭式热水系统必须设置泄压设施[107,108]。

式中,n为摩尔数;R为气体常数;p、V、T分别为压力、体积、温度。

泄压设施用于系统中起缓冲压力波动及部分给水的作用,在热力系统中主要是用来吸收工作介质因温度变化增加的那部分体积;在供水系统中主要用来吸收系统因阀门、水泵等开和关所引起的水锤冲击,以及夜间少量补水使供水系统主循环泵休眠从而减少用电,延长水泵使用寿命。

密闭式膨胀罐的设置方式可分成高置和低置两种形式。低置膨胀罐一般与热水换热器设置在同一平面中。高置膨胀罐一般都设在屋顶水箱间内。从式(4-9)膨胀罐总容积计算公式的函数关系可以看出,在系统设计温度和系统总容积不变的情况下,系统的膨胀量是一个定值,故实际影响膨胀罐容积大小的主要因素是系统的工作压力参数[108-110]。

膨胀罐的变化率为

ΔV=ΔtαV(4-10)

膨胀罐和脱气罐选择见表4-10。

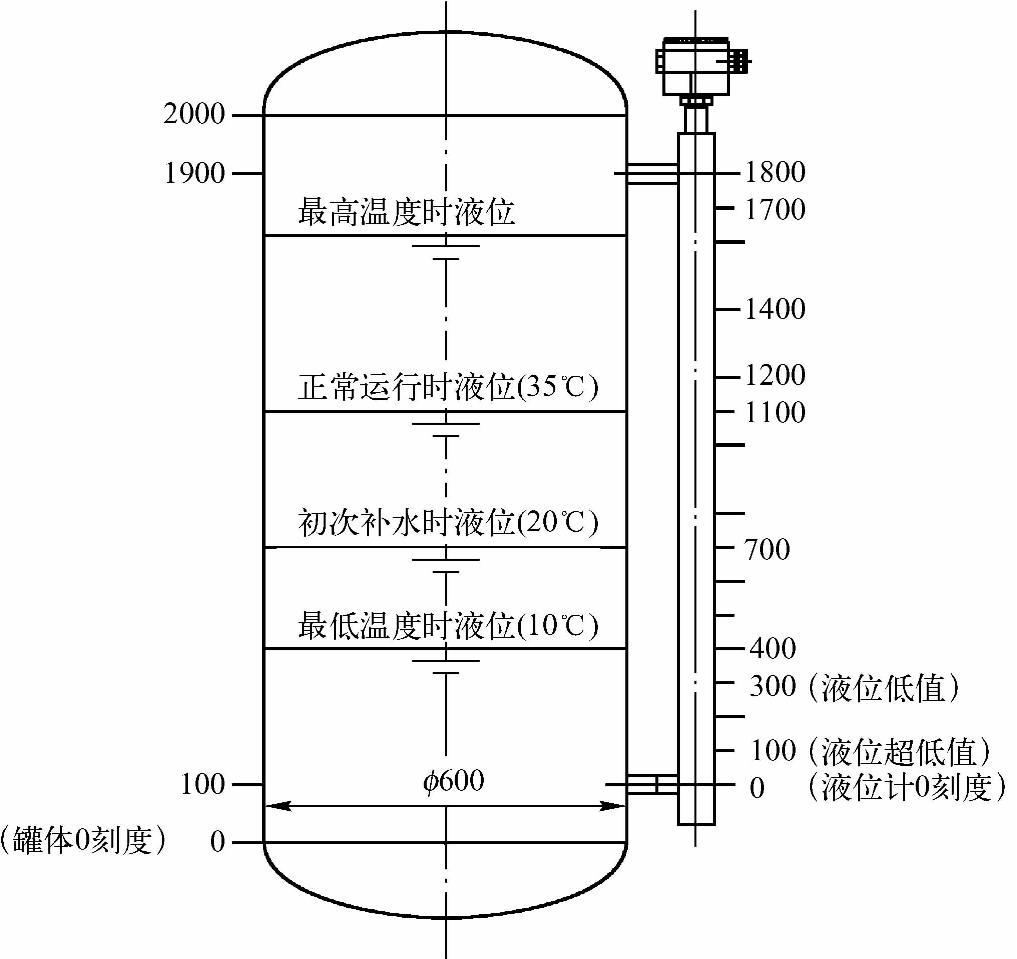

1)案例分析。根据目前工程中最大水容量32000L(某换流站站)计算,最高运行温度按50度计算,初次补水运行水温按25℃计算。水的体积模量很大,不容易被压缩,阀冷系统在正常运行过程中其压力变化一般不超过0.05 MPa,通常压力每增加0.1 MPa,其体积变化率不到1/10000,因此不考虑压力变化引起的体积变化。水在不同水温下及压强下的体积变化是不规律的,膨胀变化系数按最严格的情况考虑,压强取最小值、温度取60~70℃则膨胀系数为0.000556。

2)介质温度上升时运行液位。

根据:ΔV=ΔtαV=(50-25)×0.000556×32000 L=444.8 L即在初始运行温度25℃(可视为正常运行液位)和最大温度50℃(可视为最高液位)间系统必须至少有444.8 L的容积供系统膨胀缓冲。

根据标准化设计两个膨胀罐体均为直径φ608、高度2000 mm计算,膨胀罐液位每变化1 mm,则介质容积变化为0.565 L,则

设补水时常温为25℃,膨胀罐液位为1000 mm。(https://www.daowen.com)

50℃时:

体积变化:ΔV10=ΔtαV=(50-25)×0.000556×32000 L=444.8 L。

膨胀罐液位上升(444.8/0.565)mm=787.25 mm,运行液位为1787 mm。

介质温度每变化1℃,膨胀罐液位变化约为31.5 mm。

在实际运行过程中,只有在环境温度非常低时,才会导致温差过大。

按照上述计算:如果初始补水的温度为25℃、液位为1000mm,则补水液位过高,当温度过高时会超过1600mm的高报警值,建议将高液位报警值尽量设高,只要不超过仪表量程即可,建议设为1750 mm。25℃时的正常补水液位设计为900 mm,则最高温度时的液位为900 mm+787 mm=1687 mm。

3)介质温度下降时运行液位。

根据ΔV=ΔtαV=(25-10)×0.000556×32000 L=266.88 L即在初始运行温度25℃(可视为正常运行液位)和最低运行温度10℃(可视为最低液位)间,系统必须至少有266.88 L的容积供系统膨胀缓冲。膨胀罐液位下降(288.88/0.565)mm=472.35 mm,运行液位为427.65 mm。此时运行液位已经低于补水泵起动液位,按照目前的设计,补水泵的启动未考虑温度影响,此时补水泵会起动,将液位补到1000 mm,当温度上升时,液位就会上升到高报警值。

由于膨胀罐低报警液位为300 mm,因此补水泵起动液位设置为500 mm,可以增加膨胀罐缓冲空间。

4)不同介质温度下的补水液位控制。以32000 L、25℃时、液位1000 mm作为基准值温度达到10℃时液位只有427.65 mm,建议初始补水液位为500 mm,25℃时最高补水液位为900 mm。当超过30℃,最高补水液位可设为1000 mm,此时如果温度下降到很低,达到自动补水时,仍可以通过不同的温度点进行控制,防止补水液位过高。

为了适用于不同的系统水容量,常规直流工程中水容量一般不少于20000L,表4-11是同时核算了20000 L系统水容量时在不同温度下的液位变化情况。

表4-11 水容量时在不同温度下的液位变化表

由于阀投运时,进出阀是有一定温差,为了使水温准确度较高,建议以进阀温度与出阀温度的平均值作为补水时水温的计算。

通过以上计算比较,通过调整补水液位定值和高报警定值后,可保证在不同温度下自动补水功能正常,解决了目前设计中温度低时补水液位较高的问题。低液位、超低液位仍然与原有工程一致,保持不变。

(2)压力控制

当阀冷系统介质因温度变化而导致体积变化时,产生的压力变化需要通过补气和排气的方式保证系统压力运行稳定,一般压力波动范围不超过0.5 bar。

阀冷系统温度变化与阀组负荷的升降速率有关,阀组升到额定负荷的时间为1~2 h。

阀冷系统温度变化还与环境条件、温度控制配合有一定的关系,当温度上升15℃时,膨胀罐通过补排气电磁阀控制,液位上升约140 mm。

为了便于根据实际运行情况对补排气电磁阀进行控制,建议补排气电磁阀的动作时间设置成可调整(操作面板上可修改)。

(3)高位水箱

高位水箱置于阀内冷却水回路中,位于阀厅内靠近水冷室侧的阀体顶部管道最高处,与除气罐共同完成冷却水中气体排出的功能,同时具有保证管路压力恒定的作用。

高位水箱可缓冲阀内冷水因温度变化而产生的体积变化。当冷却水温度变化时,高位水箱液位可以随着温差的变化升降。高位水箱安装于阀厅顶部,其最低水位高于管道的最高点,顶部与大气连通,高位水箱内上半部分为空气、下半部分为水,当系统温度变化引起液位变化时,空气可以从顶部自由进出,不会引起压力变化。高位水箱液位下降速率作为阀冷系统泄漏判断的依据。主位水箱设计要求如下:

1)依据三取二的原则设置液位传感器。

2)传感器应具有自检功能,当传感器故障或测量值超范围时能自动提前退出运行,不会导致保护误动。

3)液位变化定值和延时设置有足够裕度,能避免因温度变化、外冷起动、辅助喷淋装置起动、传输功率变化引起的液位变化,防止液位正常变化导致保护误动。

高位水箱的工作原理与膨胀罐基本相同,采用两个罐体并联,其中一个罐体侧面安装有3台电容式液位计和1台磁翻板液位计(仅就地显示),顶部与大气直接连通,不设置电磁阀、安全阀及压力仪表等。高位水箱内径为600 mm、壁厚5 mm、直管长度为2000 mm。采用高位水箱从一个罐体底部侧面进水,一个罐体顶部出水的方式,以保证罐体内部介质处于流动状态,防止水质变差。

高位水箱正常工作液位设计值为1000 mm,以磁翻板测量接口中心位置进行计算,即系统正常工作时,1000 m液位以下为水或水加乙二醇混合液,1000 mm以上为空气。根据国网21条反措要求,报警液位为正常液位的30%,跳闸液位为正常液位的10%,则高位水箱低液位报警值为300 mm,超低液位跳闸值为100 mm。高液位报警值考虑磁翻板的测量量程高液位报警值设计为1600 mm。补水液位建议参考膨胀罐液位设计值。

膨胀罐/高位水箱罐体设计使用寿命不少于40年。按照不锈钢最大年腐蚀率0.005 mm/a计算,40年的腐蚀量为0.2 mm。膨胀罐设计壁厚为4 mm,按最大运行压力1.0 MPa计算,有

式中,δ为计算厚度(mm);pc为计算压力(MPa);[σ]为材料在制表所取温度时的许用应力(MPa),316不锈钢取117 MPa;φ为焊缝系数,一律按0.85计算。

名义厚度取计算厚度加腐蚀余量加公差。

根据以上公式,按压力1.2 MPa计算,则计算厚度为3.6 mm,加上40年的最大腐蚀量0.2 mm,计算所需壁厚为3.8 mm。在实际运行中,运行压力小于1.0 MPa,因此罐体壁厚可以满足设计使用寿命要求。

4.补水系统

补水装置包括补水用原水罐、补水泵、原水泵及补水管道等。

当原水罐液位低于设定值时,提示操作人员起动原水泵补水,保持原水罐中补充水的充满。自动补水泵根据膨胀罐液位自动进行补水,也可根据情况进行手动补水。

(1)原水罐

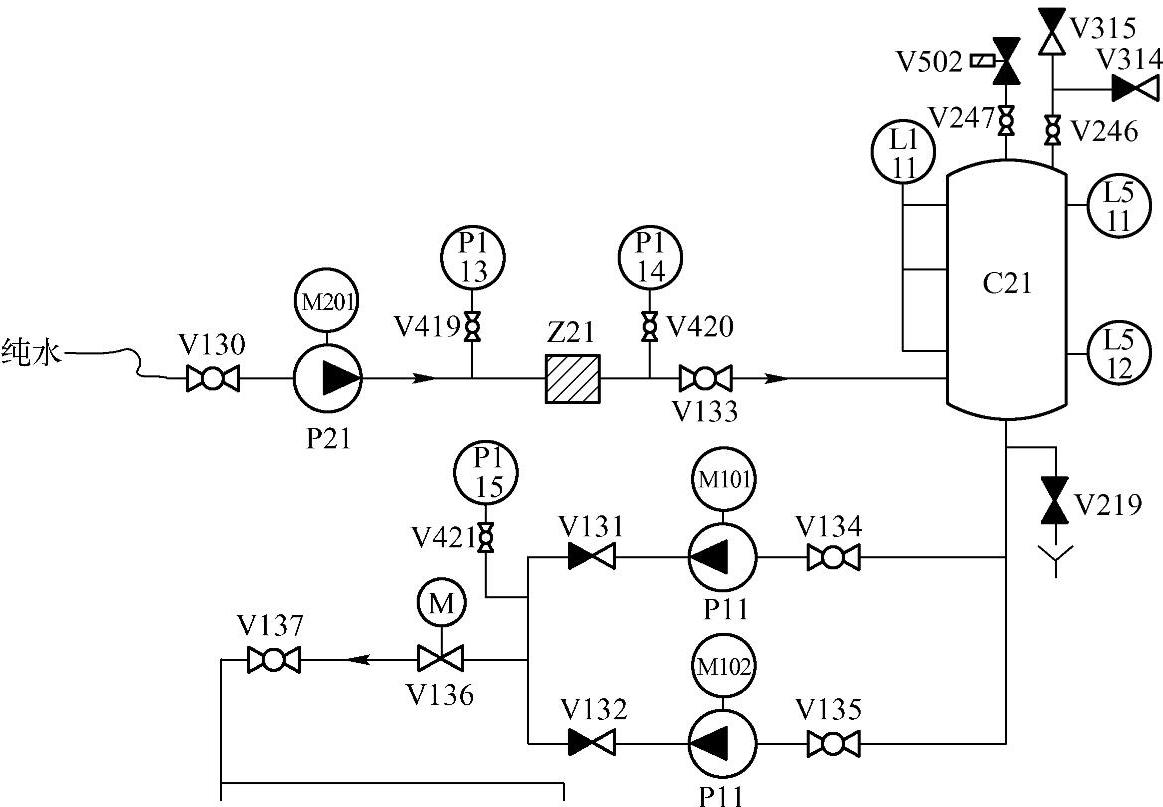

原水罐采用密封式,以保持补充水水质的稳定。原水罐设磁翻板液位计。当原水罐液位低于设定值时,提示操作人员起动原水泵补水,保持原水罐中补充水的充满。原水罐设置在补水回路中,主要用于介质的存储,当阀冷系统需要补水时,补水自动打开,自动补水泵起动,将原水罐中的介质补到系统中。当原水罐液位低时,可通过原水泵将介质补到原水罐中进行备用,原水罐顶部设有通气电磁阀和呼吸阀,经保证罐内常压和密封,补水回路原理图如图4-7所示。

图4-7 补水回路原理图

原水罐存储的有效水容量应该至少满足膨胀罐、高位水箱一次自动补水的要求,并留有一定冗余量。根据膨胀罐、高位水箱补水液位高度为400 mm,两个罐体,每次自动补水所需补水量为226 L,目前采用的原水罐内径为600 mm、直管长度为2000 mm,磁翻板液位计量程为1800 mm,如低液位设置为200 mm、高液位为1700 m,则有效容积高度只有1500 mm,容量为424 L,原水罐有效容积完全满足要求。

由于原水罐容量足够,为了保证在低液报警值时原水罐内的存水仍能满足一次自动补水用,建议低液位设置为1000mm,超低液位设置为200mm。即当液位达到1000mm时,应向运行人员发出报警,提示需向原水罐进行补充,以保证满足下一次自动补水要求。

(2)补水泵和原水泵

根据功能不同,分为原水泵和补水泵;原水泵一台;补水泵两台,自动补水时互为备用。

内冷水回路应设置自动补水装置。

补水装置应同时具备手动补水和自动补水的功能。自动补水泵应可根据膨胀罐水位自动进行补水。

补水泵放置在阀冷系统补水回路中,当膨胀罐/高位水箱需要补水时,补水泵能及时将原水罐内的介质补到阀冷系统内,保持阀冷系统液位运行正常。补水泵设置两台,一用一备,也可两台同时手动运行。

原水泵放置在原水罐进水侧,负责将外部水源补到原水罐中存储备用。原水泵设置一台。

补水泵工作制:在正常运行过程中补水为断续制,一般补水3 min停2 min,每次补水3~4次。在调试期间第一次补水时,会连续补水直到系统补满为止。

原水泵工作制:在正常运行过程中补水为断续制,每次补水将原水罐补满即可。在调试期间第一次补水时,会连续补水直到系统补满为止。

(3)补水流量核算

1)阀冷系统首次补水流量核算。补水时间以8 h左右能补满整个系统作为流量输入条件,补水泵两台首次补水可同时运行,目前直流工程中介质容量最大的工程如某换流站总补水量约为32000 L,每小时补水流量为4.0 m3/h,则单台水泵流量为2.0 m3/h。

补水时一般采用18.6 L的桶装纯净水,按每小时补水流量为4.0 m3/h计算,则每分钟需倒出4桶左右纯水,基本符合满足现场补水要求。

2)阀冷系统正常运行自动补水流量核算。阀冷系统正常运行时,补水管路出口处有一定的压力,因此补水泵需要克服这部分阻力,才能将水将到系统中。

补水泵自动补水时将膨胀罐/高位水箱液位从600 mm补到正常值1000 mm,根据膨胀罐/高位水箱采用罐体直径600 mm计算,膨胀罐/高位水箱采用两台关联配置,则每次自动补水需要的水量为226 L,按照单台补水泵2.0 m3/h自动运行计算,每次补水时间约为9 min。膨胀罐/高位水箱的液位上升速率约为0.74 mm/s,单台水泵流量为2.0 m3/h可以满足运行要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。