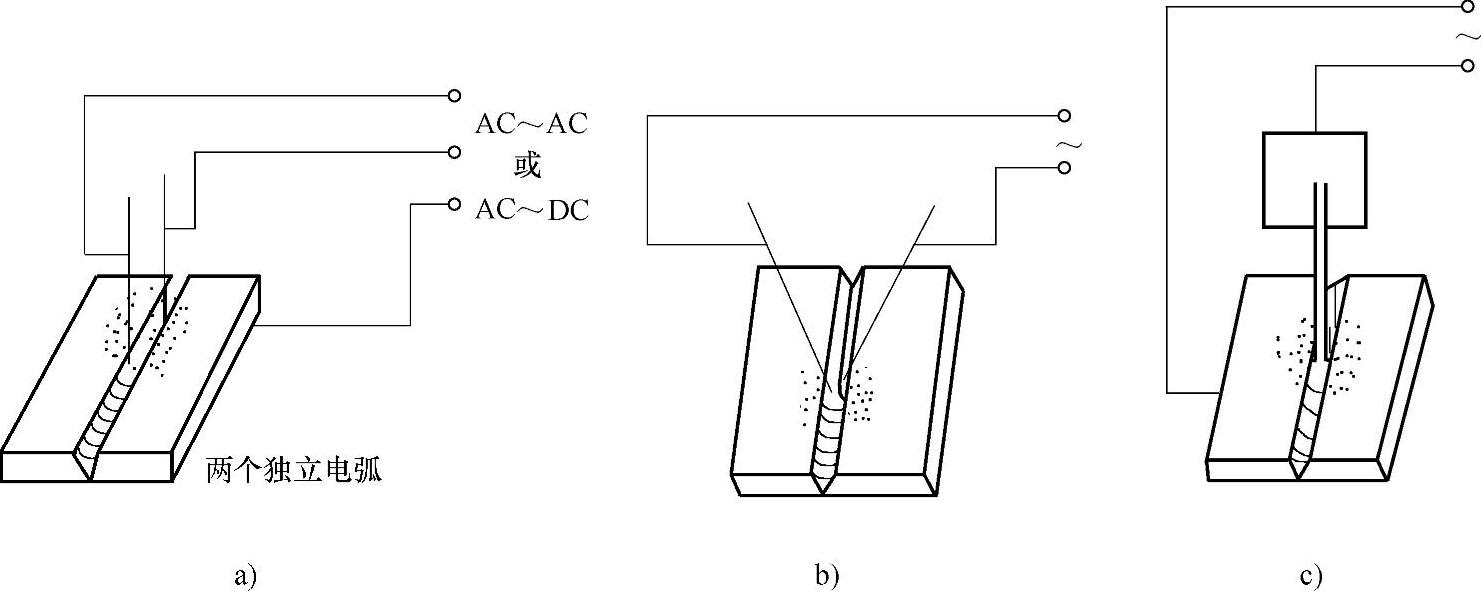

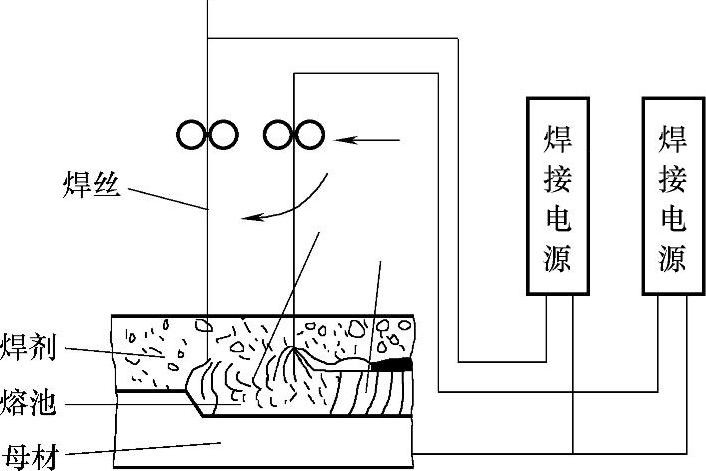

双丝埋弧焊焊丝的排列和与电源的连接通常采用以下三种形式(见图1-2):

1)各焊丝沿接缝前后排列的纵列式,各焊丝分别使用独立电源,各自独立形成电弧进行焊接。纵列式多丝埋弧焊的焊缝熔深大,而熔宽较窄;各个电弧都可独立地调节焊接参数,而且可以使用不同的电流种类和极性(见图1-2a)。根据两焊丝间距的不同,其方法有共熔池和双熔池两种,二者的区别在于两焊丝间距大小,是否具有共同的电弧空间。

2)横列双丝串联式,即各焊丝分别接于同一焊接电源两极,横跨接缝两侧,利用焊丝间的间接电弧进行焊接,母材熔化量小,使得焊缝熔合比小(见图1-2b)。

3)横列双丝并联式(见图1-2c),即焊丝并联于同一电源,横跨接缝两侧并列前进,使得焊缝的熔宽增大。由于横列双丝串联和并联式的焊丝都是合用一个电源,虽然设备简单,但每个电弧功率很难单独调节。

图1-2 双丝埋弧焊焊丝的排列和与电源的连接形式

a)纵列式 b)横列双丝串联式 c)横列双丝并联式

双丝埋弧焊具有以下优点:可提高焊接速度30%~40%,生产率提高;减少局部夹杂和焊缝气孔缺陷;提高焊缝中心区的冲击韧度;可适应较大厚度焊件的焊接。

1.多电源纵列双丝双熔池埋弧焊工艺

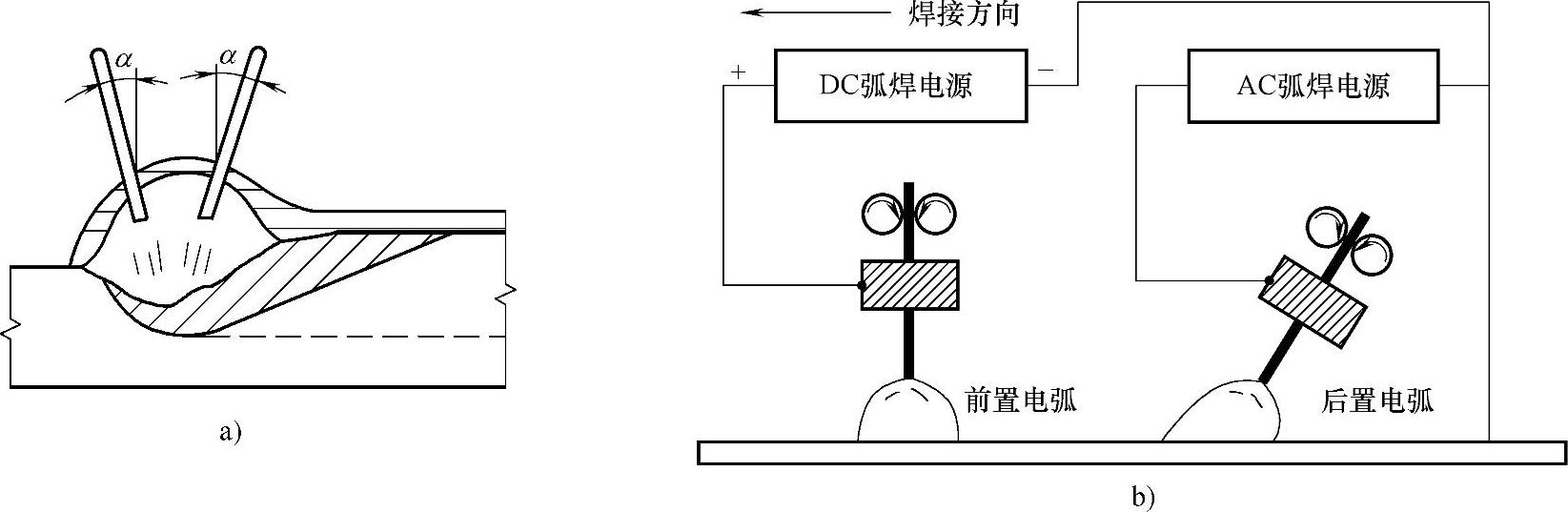

多电源串列双丝埋弧焊中每一根焊丝由一个电源独立供电,根据两根焊丝间距的不同,其方法有共熔池法和分离电弧法两种,如图1-3所示。前者特别适合焊丝渗合金堆焊或焊接合金钢;后者能起到前弧预热,后弧填丝及后热作用,以达到堆焊或焊接合金钢时不产生裂纹和改善接头性能的目的。在双丝埋弧焊中多用后一种方法。双丝埋弧焊时每根焊丝接入电流的种类都有几种选择的可能:或一根是直流,一根是交流;或两根都是直流;或两根都是交流。若两根焊丝都是直流,采用直流反极性,即两根焊丝都接正极,就能得到最大的熔深,并可获得最大的焊接速度。然而,由于电弧间的电磁干扰和电弧偏吹的缘故,这种配置存在某些缺点。若两根焊丝都为交流,由于电弧之间的相位差会引起电弧偏转,为控制电弧之间的相位差,交流电源常采用斯考特连接。最常采用的配置是前导焊丝接直流(反极性)和后丝为交流,可避免电弧间的电磁干扰和电弧偏吹,直流/交流配置可利用前导丝的直流电弧获得较大的熔深,并实现较高的焊接速度,而后丝的交流电弧将改善焊缝的成形。

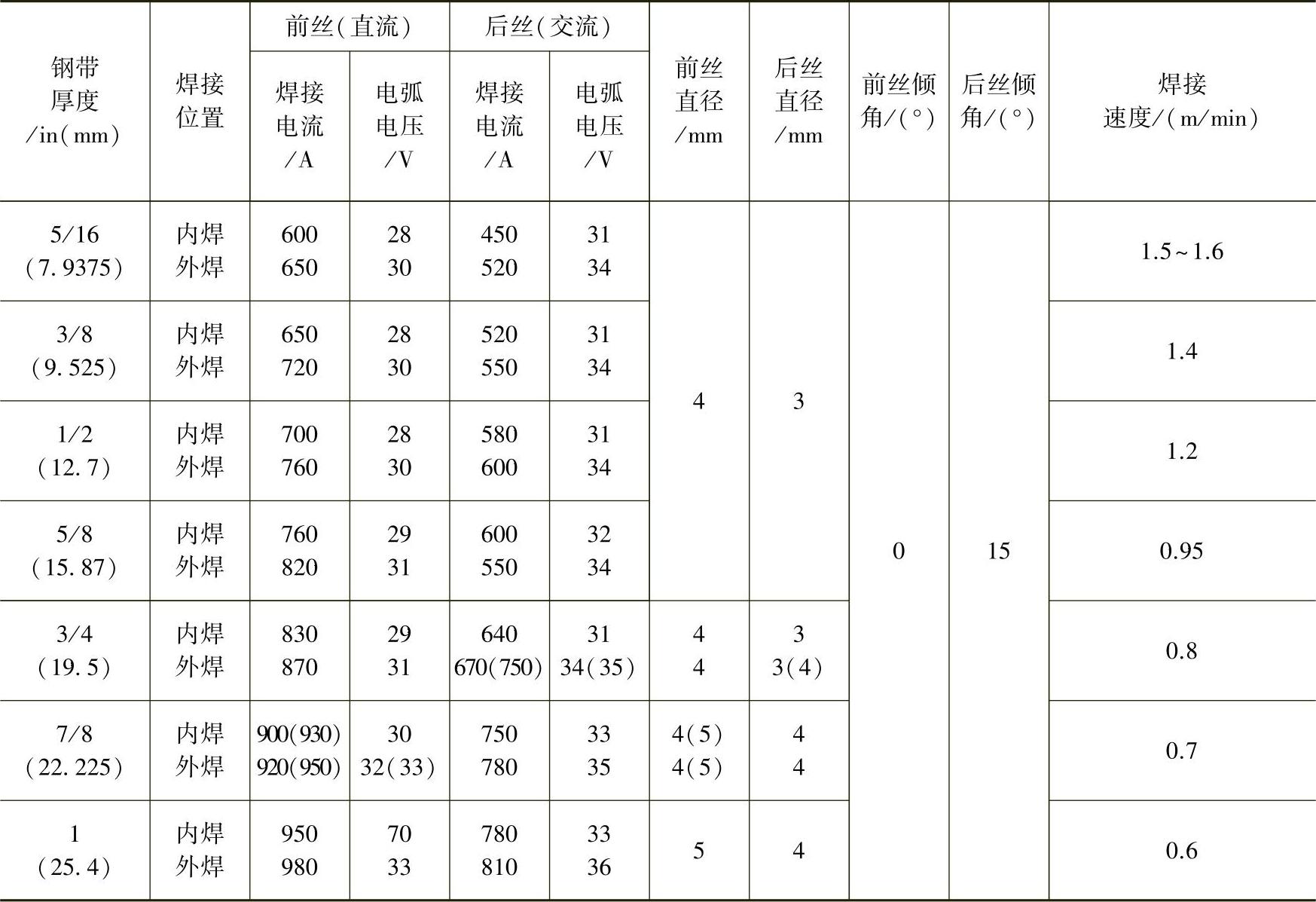

现以纵列双丝双熔池埋弧焊为例(见图1-3b),焊接时两电弧之间的距离为50~80mm,分别具有各自的熔化空间。后续电弧不是作用在基本金属上,而是作用在前导电弧熔化后又凝固的焊道上,为此后续电弧必须冲开已被前导电弧熔化而尚未凝固的熔渣层。采用分列电弧是提高焊接速度及熔深的有效方法。前导电弧一般采用直流(也可交流)以保证熔深,后续电弧通常采用交流,调节熔宽使焊缝具有适当的成形系数,所以前丝的焊接电流大,后丝焊接电流小一些,而电弧电压恰好相反。虽然焊缝熔深大,但是焊接速度可以显著提高,焊缝不易产生热裂纹。纵列双丝双熔池埋弧焊单面焊双面成形焊接参数见表1-2,纵列双丝双熔池埋弧焊焊接厚板的焊接参数见表1-3。

图1-3 纵向排列双丝双熔池埋弧焊

a)单熔池 b)双熔池(分列电弧)

2.多电源纵列双丝共熔池埋弧焊工艺

单丝埋弧焊在保证熔深不变的条件下,提高焊接电流可以提高焊接速度,但同时电弧对熔池中熔化金属的后排斥作用加剧,焊缝成形恶化,使单丝埋弧焊的焊接速度提高受到制约。采用沿焊接方向前后纵列的双丝或多丝埋弧焊,就可以使每根焊丝承担一个较单纯、特定的工艺要求,并根据各自特定的工艺要求,选择合理的焊接参数,克服上述障碍,达到高效率、高质量的目的。纵列双丝共熔池埋弧焊一般是两根独立的焊丝(也可称电弧),焊接电流分别通过两根焊丝形成一个共熔池,较长的熔池长度使冶金反应更为充分。前丝采用大电流、低电压,后丝采用小电流、高电压,以期达到提高焊接速度和改善焊缝成形的目的(见图1-4)。

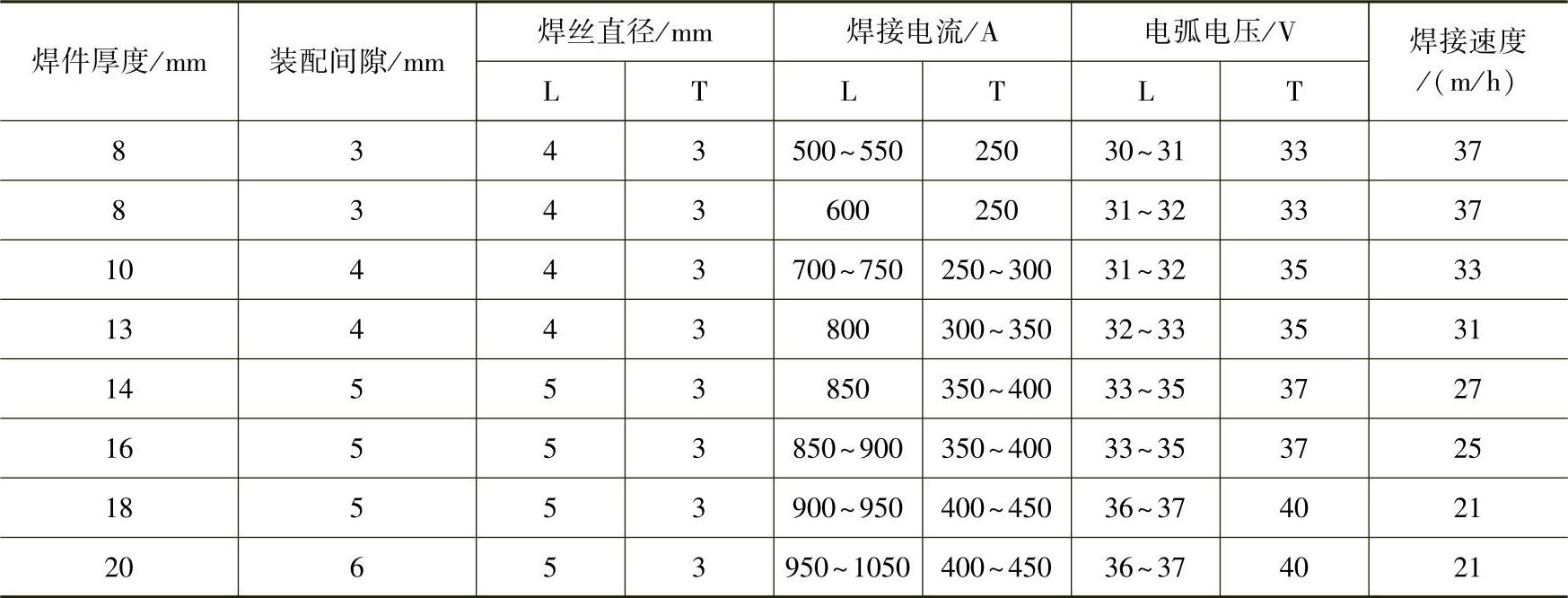

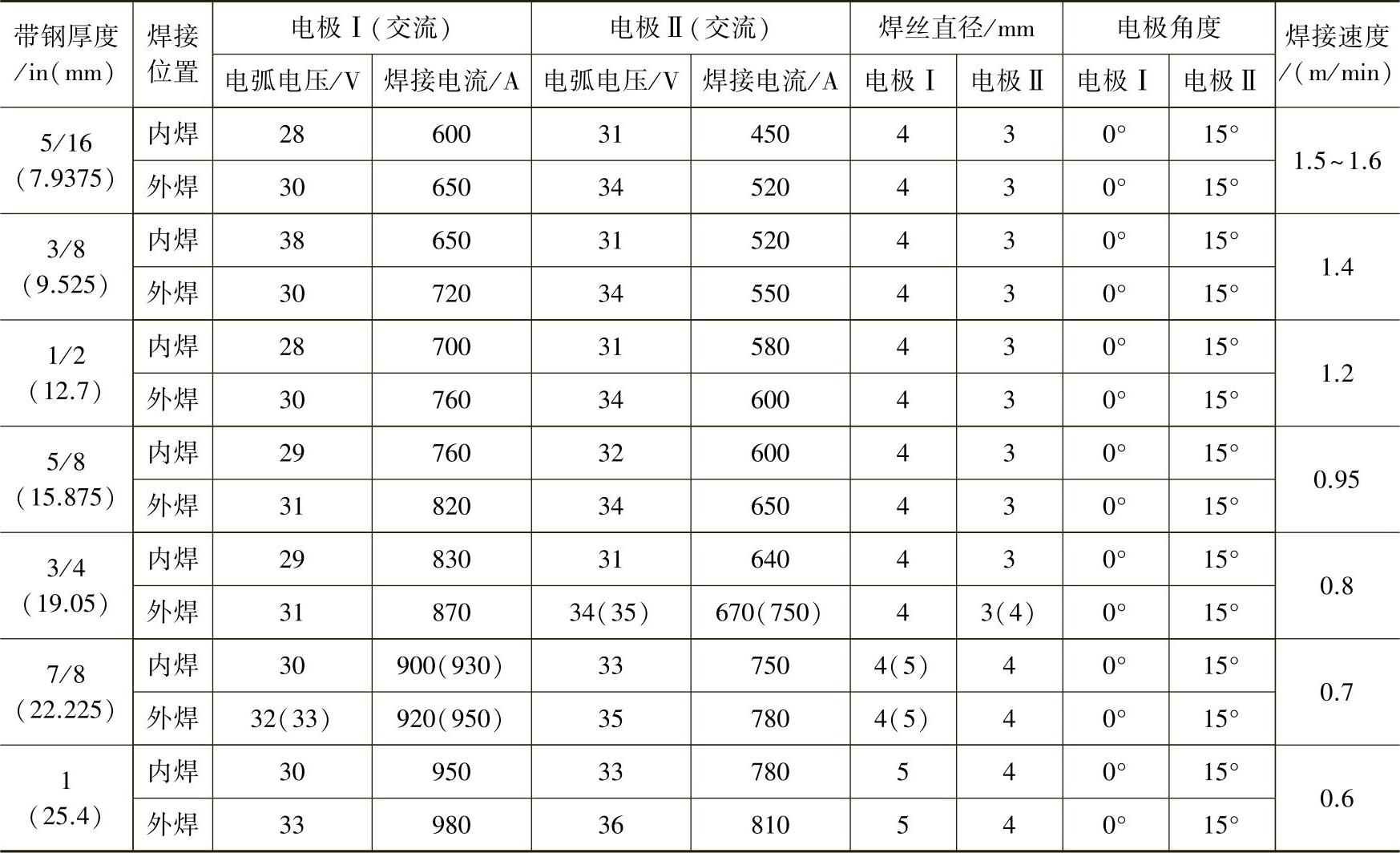

表1-2 纵列双丝双熔池埋弧焊单面焊双面成形焊接参数

注:L—前丝,T—后丝。

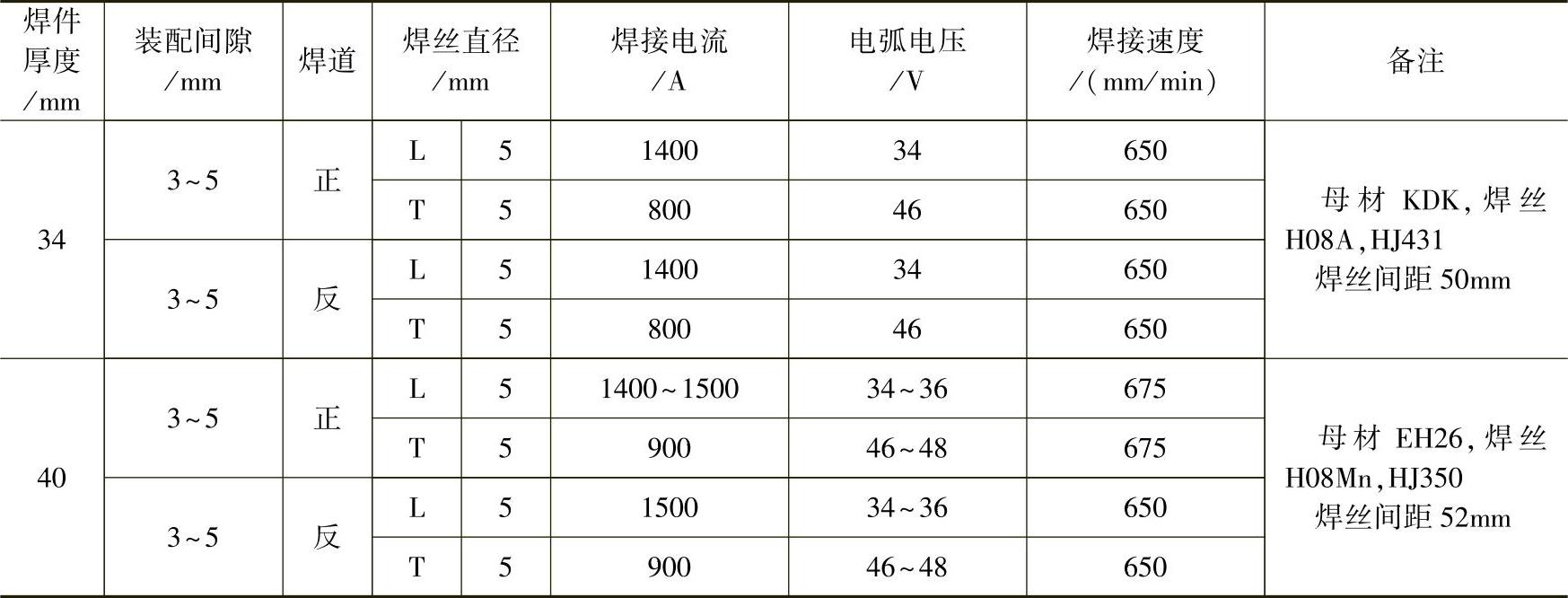

表1-3 纵列双丝双熔池埋弧焊焊接厚板的焊接参数

注:L—前丝,T—后丝。

双丝埋弧焊时,其主要焊接参数包括电流种类及极性、焊接电流、电弧电压、焊接速度以及焊丝直径、焊丝之间的间距和倾斜角等。纵列双丝共熔池埋弧焊焊接参数的选择如下。

(1)电流种类及极性 双丝焊时,前丝采用直流反极性接法,以得到足够的熔深;后丝采用交流,以得到足够的熔宽和填充金属,减少电弧间的相互影响和电弧偏吹。

图1-4 多电源纵列双丝共熔池埋弧焊

(2)焊接电流 在双丝焊时,焊缝的熔深几乎全由前丝完成,所以,对所要求得到的熔深基本上由前丝的焊接电流大小所决定。后丝的焊接电流大小应使之足以将焊缝填充适当,并防止生成过烧为宜。一般情况下,后丝的焊接电流值应比前丝减少20%,如果后丝的焊接电流值过大,则会产生不规则的焊缝侧边。

(3)电弧电压 正常情况下,前丝应尽可能采用较低的电弧电压,以保持稳定的电弧,并得到较大的熔深。如果提高前丝的电弧电压,则意味着焊缝加宽,但在一定范围内,可减少焊缝凹陷现象。电弧电压太高时,会导致焊缝不规则,同时会使焊缝凹陷现象增大。后丝电弧电压将直接影响焊缝的形状和宽度,一般后丝电弧电压值应比前丝高3~5V为宜。

(4)焊接速度 焊接速度的变化,导致焊缝热输入、焊丝熔化量和熔深的变化,选择合理的焊接速度可得到优质的焊缝。过快的焊接速度会出现熔深减小,熔宽变窄,甚至会产生外焊焊缝中间凸起现象,使焊缝质量降低。若焊接速度太慢时,则熔化金属和熔融的焊剂流向前丝下面,造成电弧不稳定,并产生焊缝夹渣等缺陷。同等条件下,双丝焊焊接速度比单丝焊焊接速度可提高30%~40%。

(5)焊丝直径 在一般情况下,推荐前丝采用直径4mm的焊丝,而后丝采用直径3mm的焊丝。如果焊接薄壁焊管时,前丝采用直径3mm的焊丝,后丝采用直径2.5mm的焊丝。总之,双丝焊时,前丝比后丝直径大0.5~1mm。

(6)焊接材料配合 焊丝与焊剂的配合原则基本上与单丝焊时相同,但应注意的是选用焊剂也应适用于交流焊接,并适用于较快的焊接速度为宜。

(7)焊剂堆高 焊剂堆高的调节以在后丝后方尚能见到电弧微弱地闪烁为佳,如果堆高过大电弧受到焊剂层的压迫,则会使焊缝表面变得不光滑、不平整,焊缝边缘不整齐,并由于焊接时产生的气体不易穿过焊剂层逸出,易形成焊缝气孔和焊缝表面“麻点”。同时,还应注意焊剂应在靠近焊点之前加入,不得直接加到电弧上,否则,焊剂的流动及冲击力会直接影响电弧稳定性及焊缝成形。

(8)前丝与后丝的间距 前丝与后丝的间距一般在12~25mm范围内调整为宜,但应注意以下影响:两个焊丝间距过小时,会导致焊缝变窄、熔深加大,焊缝显著增高,并使两丝电弧相互影响增加,易产生“黏渣”现象,脱渣性下降。若两个焊丝间距过大时,则会产生熔池增长,熔深减少,焊缝加宽,焊缝高度减小,而两丝电弧间的相互影响减小,同样易产生“黏渣”现象,脱渣性下降。从而要求使用具有较好电离性能和适用于交流焊接的焊剂,并须提高后丝的单位电流负载。

(9)焊丝的倾斜角 双丝焊时,前丝垂直于焊件,即为0°,后丝与前丝的交角为15°。前丝的倾斜角调整首先会影响熔深和焊缝的几何形状。垂直的焊丝,焊缝熔深大,且熔宽窄。若前丝倾斜一定角度,则会减小熔深,并加大熔宽。后丝的倾斜角调整直接影响焊缝宽度和高度,如果加大其角度,就会使焊缝加宽,高度减小。

(10)焊丝伸出长度 焊丝伸出长度根据所用焊丝直径而定。正常情况下,伸出长度一般为焊丝直径的8~10倍。若采用较小的伸出长度,熔深会加大,但熔化率则相应降低;反之,若采用较大的伸出长度,则熔深会减小而熔化率增大。

(11)前后丝的调整 前后丝应尽可能调在同一条直线上,其最大偏差不得大于焊丝直径的1/4。如偏差过大时,则会产生焊偏。

表1-4列出了某公司双丝共熔池埋弧焊焊接参数,供参考。

表1-4 双丝共熔池埋弧焊焊接参数

3.应用实例

(1)在海洋钢结构深水导管架制作中的应用 海洋钢结构深水导管架在服役的过程中,经常受到海浪、台风以及靠船等对其产生的各种冲击力,有些环境温度很低,对其所采用的材料在强度和低温冲击性能方面都有很高的要求,要求焊缝在-20℃下冲击吸收能量大于34J。在海洋钢结构深水导管架制作中采用双丝埋弧焊,焊接了直径为1.8m的导管的环缝。

1)母材为DH36,低合金高强度结构钢,其屈服强度为355MPa。

2)板厚有50mm、38mm、25mm三种规格。

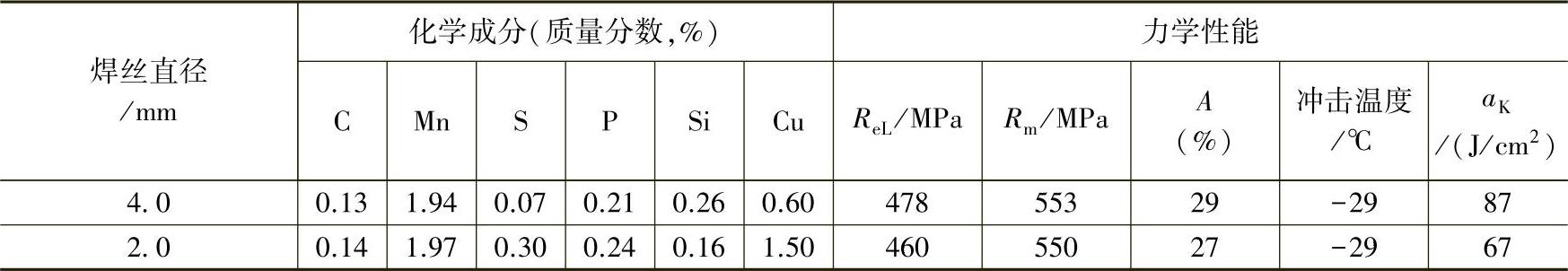

3)焊丝:JW-1,其焊丝的化学成分和力学性能见表1-5。

表1-5 JW-1焊丝的化学成分和力学性能

4)焊剂:SJ101。

5)坡口形式:板厚δ>25.4mm时,为双V形,板厚δ<25.4mm时,为V形。

6)在焊接时采用两种工艺:一种是采用双丝双熔池,焊丝直径为4.0mm,两丝间距为25mm,前丝为直流反接,焊丝垂直于焊道,后丝采用交流并前倾12°;另一种是采用双丝单熔池,焊丝直径为2.0mm,焊丝间距为6~7mm,焊丝均垂直于焊道。

7)焊接工艺

①当板厚大于25.4mm时,管内坡口采用熔化极气体保护焊/药芯焊丝电弧焊(GMAW/FCAW)焊接,然后背面清根,外环缝采用双丝双熔池埋弧焊。

②当板厚小于25.4mm时,采用GMAW封底,再用焊条电弧焊焊接一道焊缝,然后采用双丝单熔池埋弧焊。

8)制作深水导管架的焊接参数见表1-6。

表1-6 制作深水导管架的焊接参数

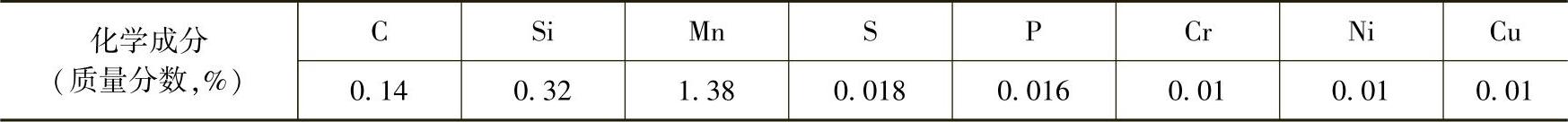

(2)在直缝焊管中的应用 直缝焊管的直径为750mm,壁厚为20mm,材质为Q345,化学成分见表1-7。

表1-7 Q345的化学成分(https://www.daowen.com)

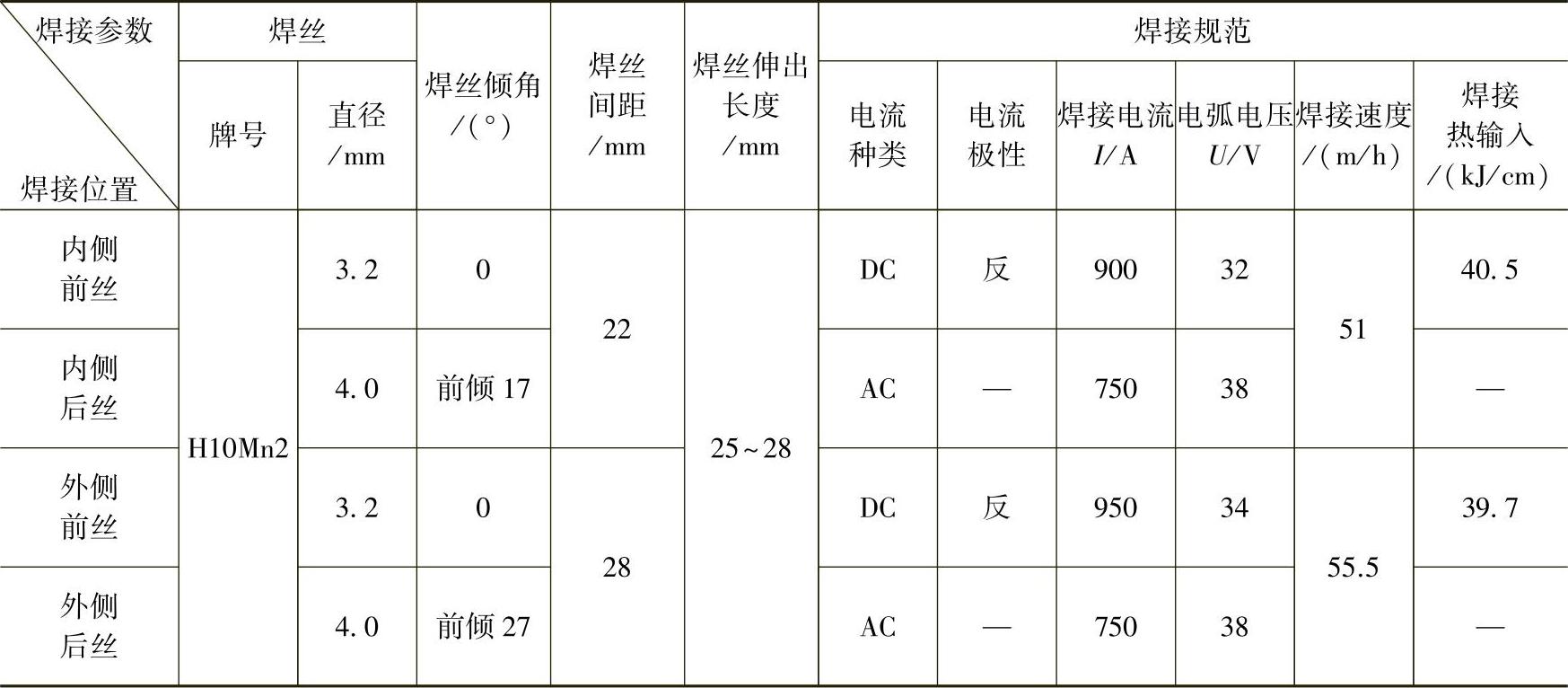

焊缝及热影响区-40℃的低温冲击吸收能量要求KV≥27J。直缝焊管的焊接工艺采用双丝双面埋弧焊。

1)坡口形式:V形,坡口角度为16°±2°

2)焊接材料:焊丝为H10Mn2;焊剂为SJ101。

3)制造工艺:钢板下料后先卷制成钢管,在钢管外侧进行预焊成形,再采用双丝埋弧焊焊内侧直缝;在焊接钢管外侧直缝时,要先将外侧的预焊焊缝用碳弧气刨清除,并刨出一个宽为10~20mm的槽,再采用双丝埋弧焊进行焊接。直缝焊管双丝埋弧焊的焊接参数见表1-8。

表1-8 直缝焊管双丝埋弧焊的焊接参数

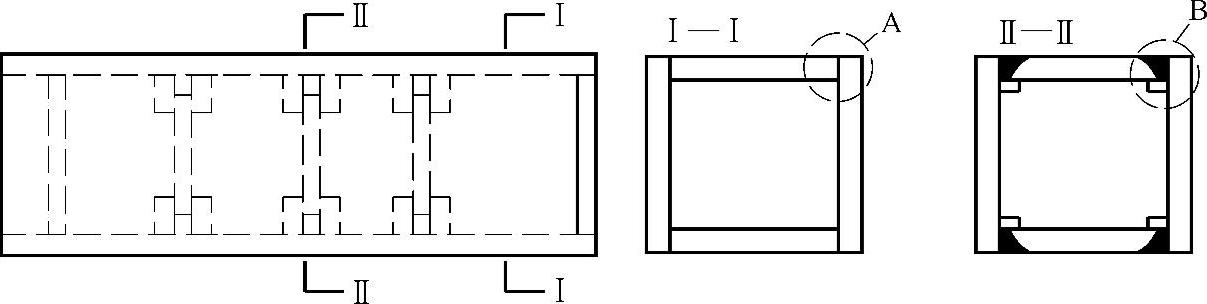

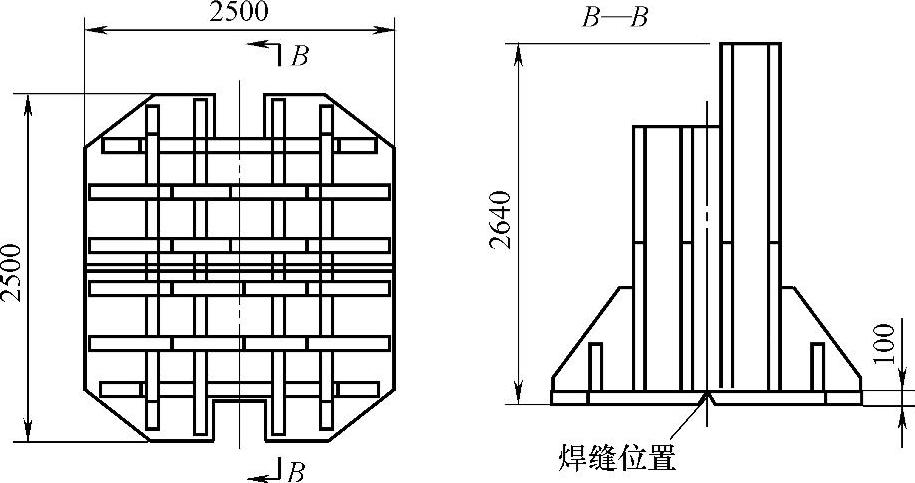

(3)在箱形柱制造上的应用 在超高层建筑钢结构中采用了较多箱形柱结构,其结构如图1-5所示。本例中箱形柱所用材料为日本产SM50A钢(相当于国产Q345钢),壁厚为32mm,箱形柱长为10m。

图1-5 箱形柱结构示意图

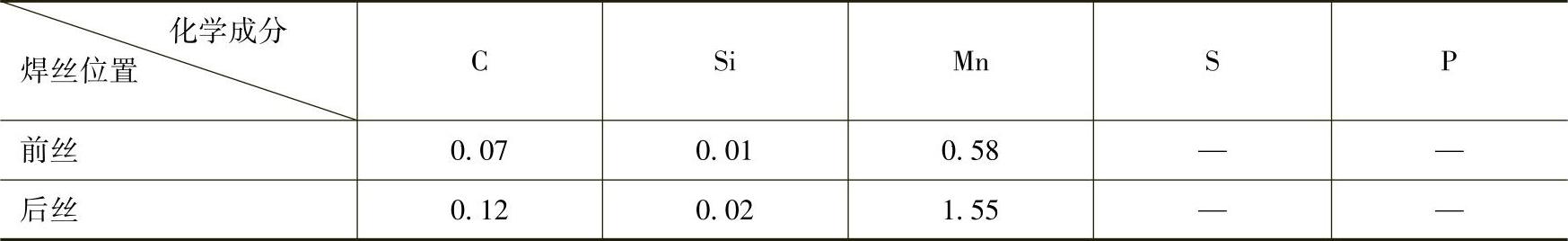

1)焊接材料采用的是日本焊丝,其化学成分见表1-9。

表1-9 焊丝化学成分(质量分数,%)

2)焊剂为烧结焊剂NSH-52。

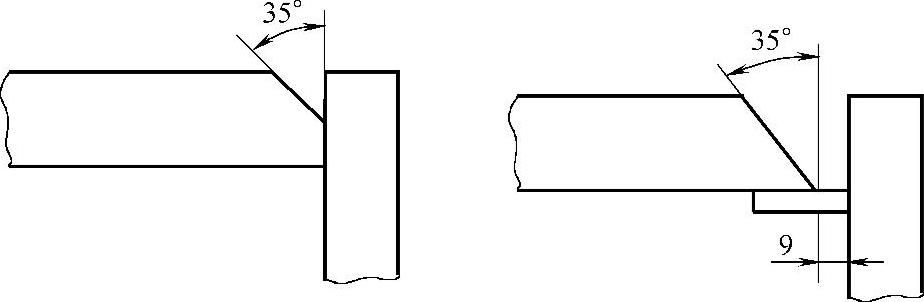

3)接头的坡口形式如图1-6所示。

图1-6 接头的坡口形式

4)焊接工艺采用双丝埋弧焊,前丝采用直流反接,后丝采用交流。后丝的电弧是在前丝焊接过程中形成的熔渣下进行,在前丝电弧形成的熔渣还处于熔融状态时,后丝的电弧冲破熔渣进行焊接。两丝的间距为70mm。为保证前丝电弧能获得一定的熔深,故前丝垂直于焊件,后丝主要起填充作用,一般使焊丝前倾一定的角度,后丝倾角以15°为宜。

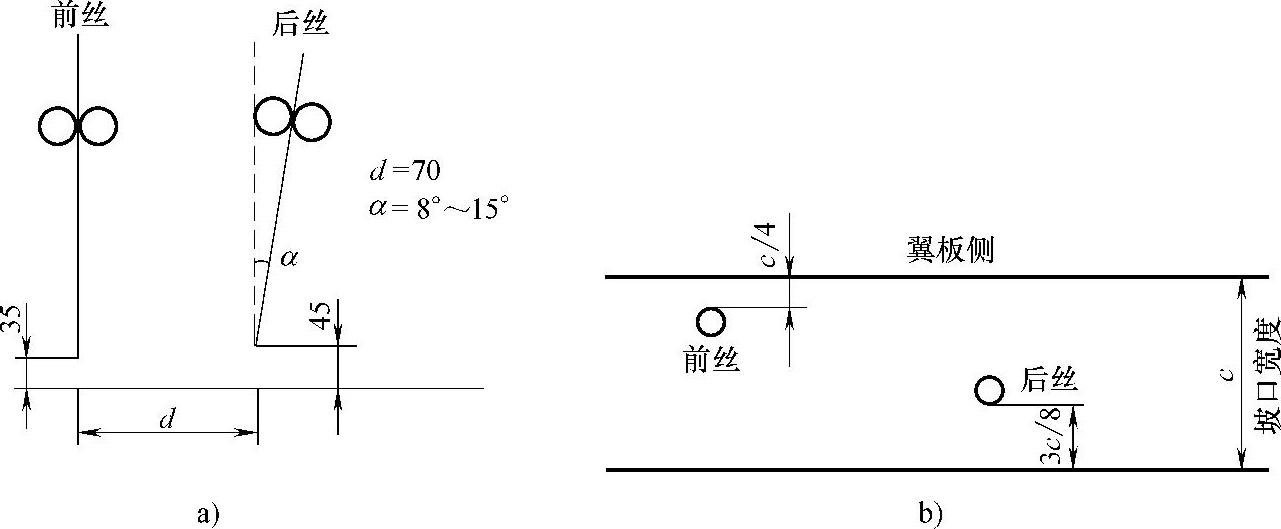

5)焊丝的间距和在坡口中的排列如图1-7所示。

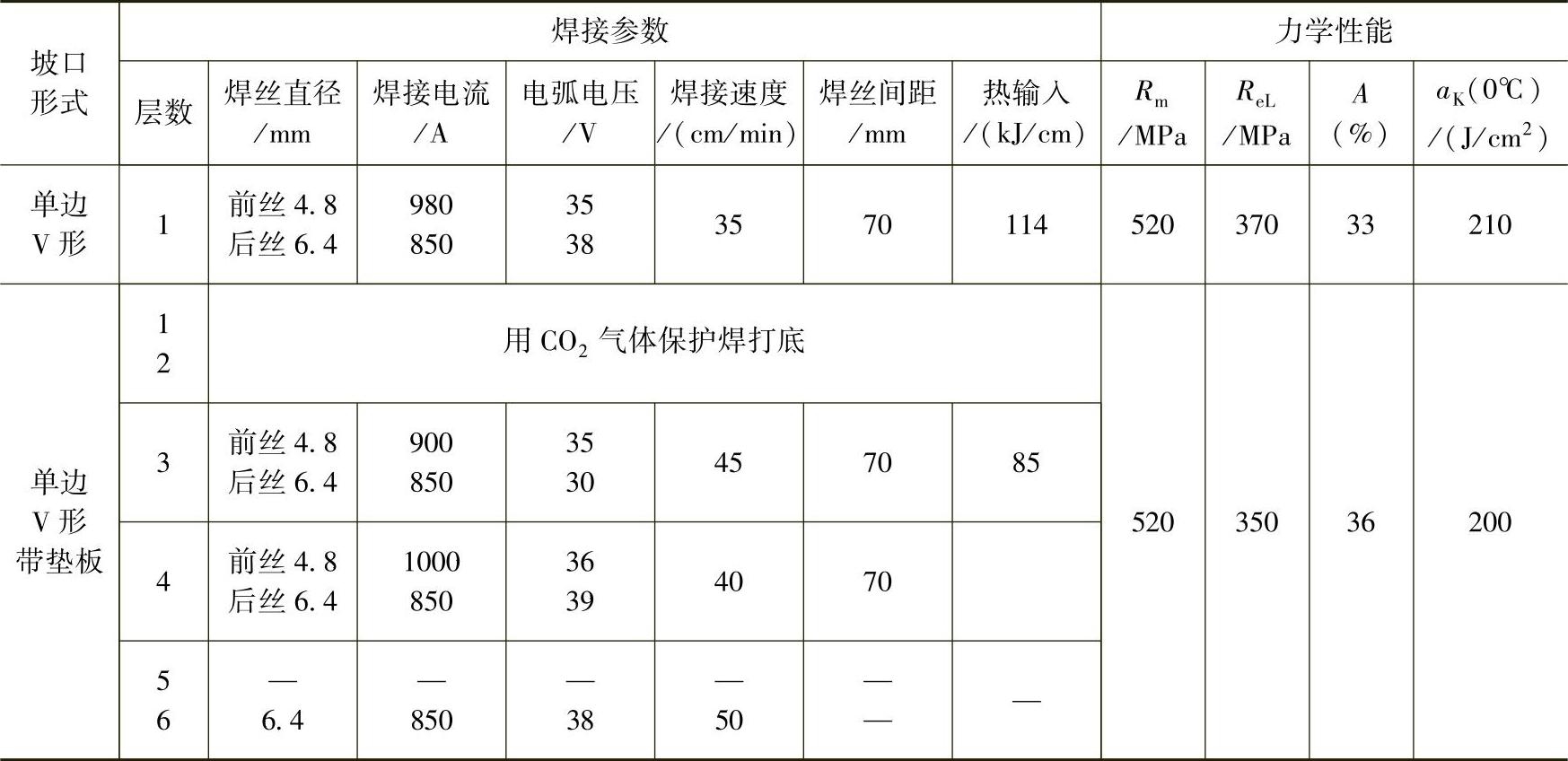

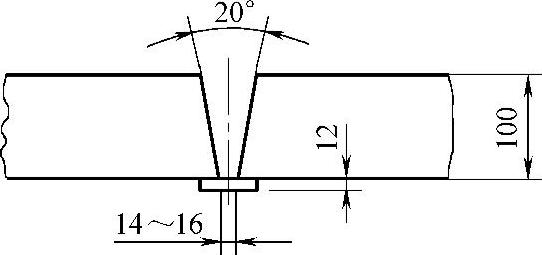

6)焊接箱形柱结构的焊接参数及接头力学性能见表1-10。

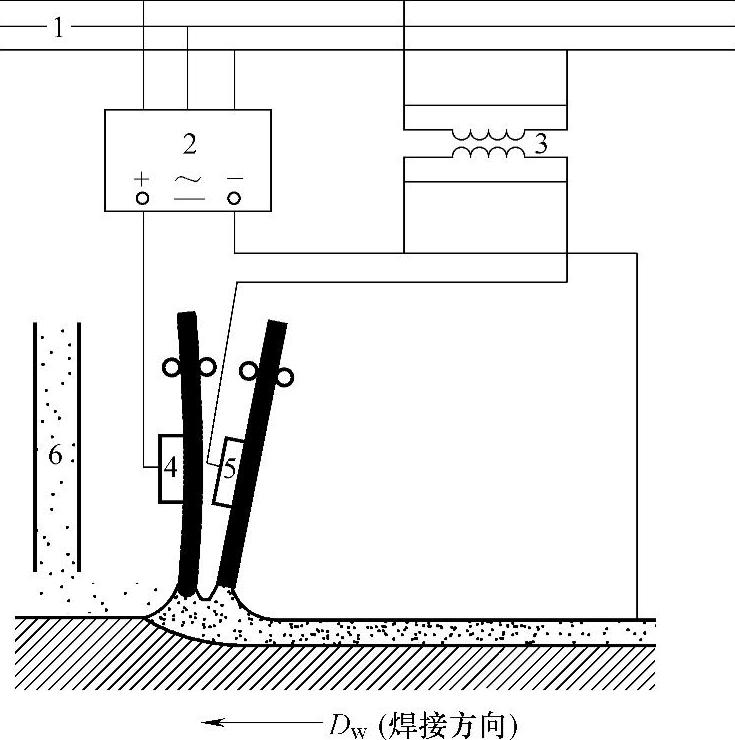

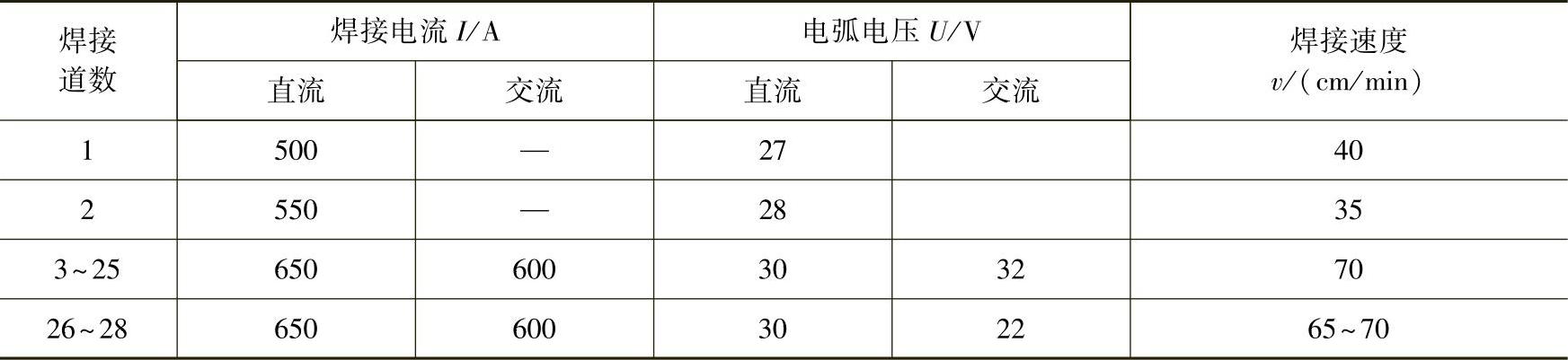

(4)在螺旋焊管制造中的应用 在螺旋焊管生产中,为了提高生产效率和保证焊接质量,采用双丝埋弧焊是一个重要途径。双丝埋弧焊时,前丝采用直流反极性,以得到足够的熔深;后丝采用交流,以得到足够的熔宽和填充金属。为了减少电弧间相互影响,前、后丝的间距一般在12~25mm范围为宜。两丝电弧形成一个熔池,前、后丝在同一直线上,最大偏差不得大于焊丝直径的1/4。前丝采用大电流、低电压,后丝采用小电流、高电压。螺旋焊管双丝埋弧焊的应用如图1-8所示。其焊接参数如下:

图1-7 焊丝的间距和在坡口中的排列

a)两丝间距 b)两丝在坡口中的排列

表1-10 焊接箱形柱结构的焊接参数及接头力学性能

1)焊丝直径:前丝为ϕ4.0mm,后丝为ϕ3.0mm。在焊接较薄壁焊管时,前丝采用ϕ3.0mm,后丝采用ϕ2.5mm。

2)焊丝倾角:前丝垂直于焊件,即为0°,后丝与前丝的夹角前倾15°。

3)焊丝伸出长度:一般为焊丝直径的8~10倍。

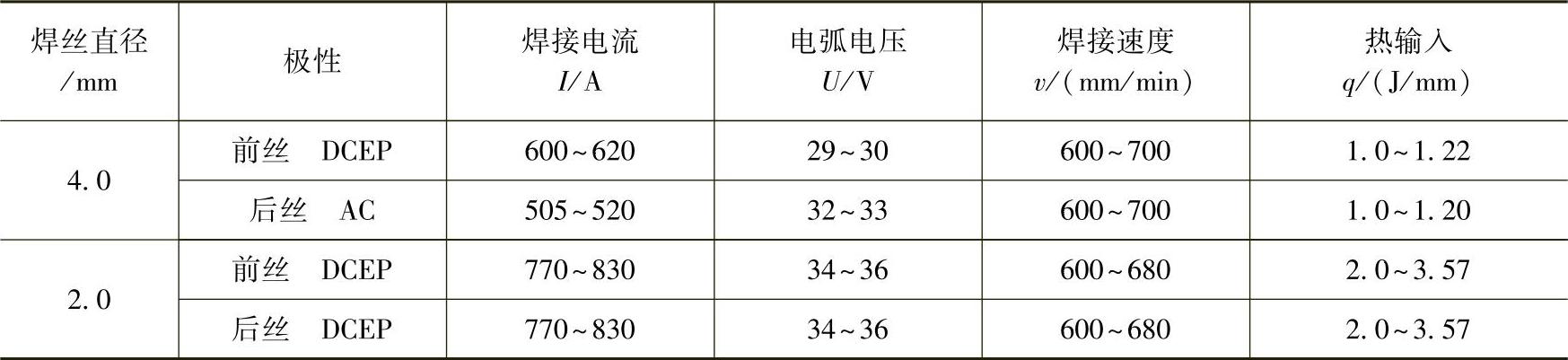

4)螺旋焊管双丝埋弧焊焊接参数见表1-11。

(5)双丝埋弧焊工艺在高层建筑钢结构上的应用

1)问题的提出。香港某广场项目,楼高174m,主体设计采用钢结构框架,共有10条主支撑柱。基础柱脚每个重达20t,因该柱脚焊接结构复杂,决定采用双丝埋弧焊方法,先分开两部分制作,然后通过厚度为100mm的底板将其拼焊为整体(见图1-9)。

2)焊接工艺

①焊接设备。焊接设备选用美国LINCOLN公司的交流电源AC-1200(送丝及控制机构为NA-4)和直流电源DC-1500(送丝及控制机构为NA-3N)。焊接时,直流焊枪在前面,交流焊枪在后面。其目的是通过控制在前的DC电弧的极性、焊接电流、电弧电压和焊接速度来保证焊缝的熔深;在后面的AC电弧可保证熔池的宽度和焊缝的形状。

②坡口形式和尺寸。根据柱脚底板的结构特点,只能从该板的背面施焊。为了保证根部焊道的焊接质量,采用单V形坡口,背面加垫板,其尺寸如图1-10所示。

③预热温度及层间温度。焊前采用PLG焊枪预热,最低预热温度为66℃。当用测温色笔或红外测温计检查温度时,因为钢板厚度的缘故,不应仅看焊缝的位置,而应在距焊缝75mm的地方,且在加热面的背面检查。焊接层间温度应小于250℃。

图1-8 螺旋焊管双丝埋弧焊的应用

1—电网线路 2—焊接整流器 3—焊接变压器(交流) 4—前丝 5—后丝 6—焊剂

④焊接材料。根据母材材质50C(英国产)的特性,定位焊的焊条选用KOBELCO LB52,其规格为ϕ4.0mm。埋弧焊焊丝选用COLNL-61,其规格为ϕ4.0mm。焊剂选用LINCOLNF960,使用前,焊剂应在300℃下烘干1~2h。

表1-11 螺旋焊管双丝埋弧焊焊接参数

图1-9 柱脚底板

图1-10 坡口尺寸

⑤焊接参数。通过多次焊接试验并对结果进行检测,确定了表1-12所示的焊接参数。

表1-12 焊接参数

3)焊接操作过程。焊接采用多层多道焊,施焊时应注意控制层间温度。焊接打底层及第二道时,仅用直流埋弧焊机进行单机操作,以保证焊根的质量。以后的焊道用直、交流双丝同时施焊。每焊一道,用风铲将渣壳清理干净,焊接时的引弧、收弧分别在引弧板和引出板上进行。

①将两个柱脚按图1-9组对,并将垫板垫在焊缝位置,局部预热后进行定位焊,然后将焊件倒置,以便在水平位置施焊。

②彻底清理焊接区的铁锈、油污等杂物。

③焊前均匀加热焊接区的正、反面至工艺要求的温度。

④按表1-12的焊接参数施焊,施焊过程中,应注意检查每一焊道的焊接质量。

⑤焊后经100%超声波检测,焊缝全部合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。