在铸造生产中,模样是用来形成铸件外表和型腔的必要工艺装备,必须具有足够的强度、刚度以及与铸件技术要求相适应的表面粗糙度和尺寸精度。

1.模样的分类

在铸造生产中广泛使用的模样,按结构可分为整体模样、分开式模样、刮(车)板模样、骨架模样等;按模样制作材料可分为金属模样、木质模样、塑料模样、泡沫塑料汽化模样等。

2.模样的设计和选择

模样设计的主要内容一般包括模样材料的选择、模样结构的设计、模样尺寸的确定以及对模样技术要求的制订等。

模样材料的选择关系到铸件的尺寸精度、生产成本、制模周期和使用寿命等。模样材料应根据铸件的造型方法、生产批量,结合各种材料的使用特点来选用。

模样结构主要依据模样选用的材料、制造方法、模样的使用场合等进行设计。好的模样结构应经济合理,使用方便,同时能满足工艺要求,保证产品质量。

3.模样尺寸的计算与标注

模样的工作尺寸是模样所有尺寸中最重要的尺寸,即直接形成铸件的尺寸。模样工作尺寸的计算公式为

AM=(Ac+At)(1+εl) (7-1)

式中 AM——模样的工作尺寸(mm);

Ac——产品零件尺寸(mm);

At——零件铸造工艺附加尺寸(加工余量+起模斜度+其他工艺余量)(mm);

εl——铸件线收缩率(视铸件材质、铸件结构及铸造条件而定)。

其中,At和εl是决定铸件尺寸偏差的关键,有时需通过工艺试验取得大量数据进行统计分析后方可确定。

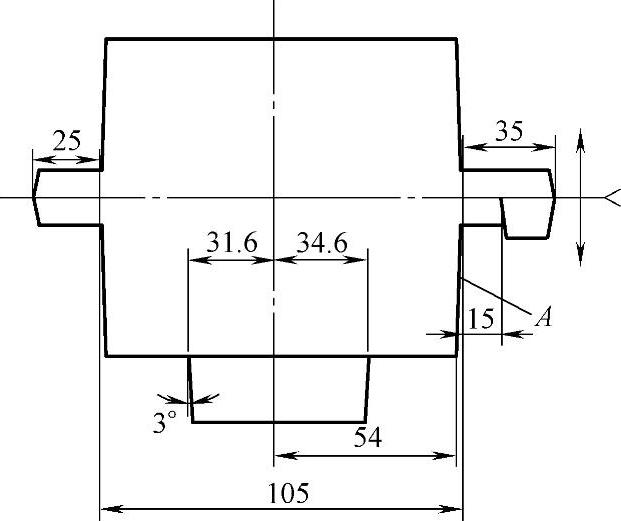

模样尺寸的标注基准面应与零件加工基准面一致,这是保证铸件尺寸精度的一个重要措施,特别是在安装模样时,其定位基准线更应服从铸件图,如图7-1所示。其内腔流道尺寸均以A面为基准,所以模样上标注尺寸也必须以A面为准,特别是在模底板上的装配尺寸也应以A面定位。

4.金属模样

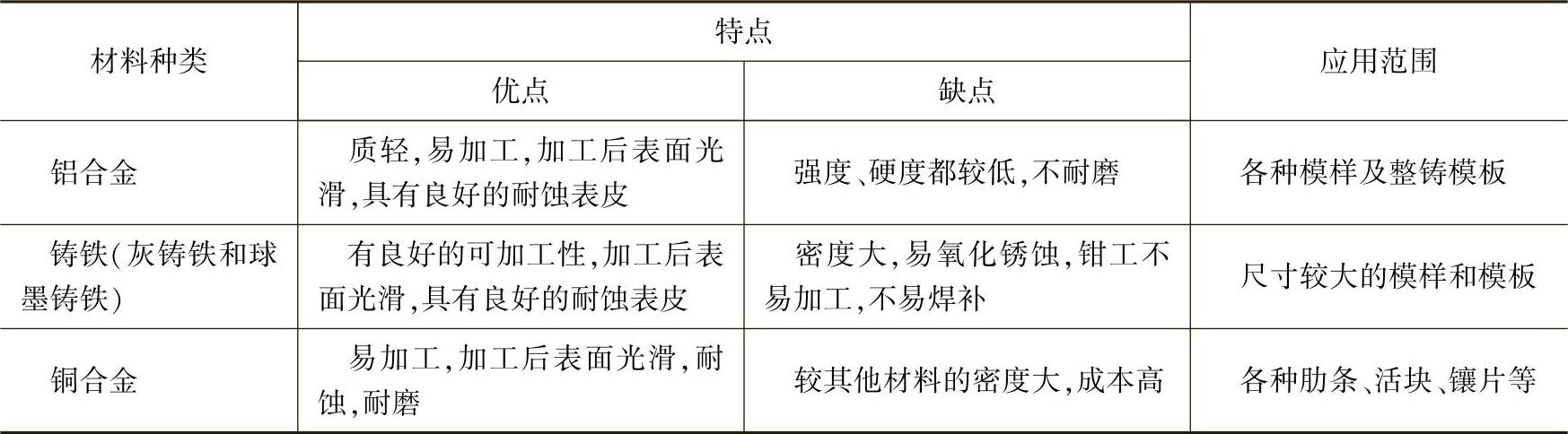

(1)金属模样的材料及性能 金属模样材料及性能见表7-1。

图7-1 按零件加工基准面标注模样尺寸

表7-1 金属模样的材料及性能

(2)金属模样的结构设计

1)手工造型用金属模样:手工造型用金属模样可分整体式和分开式,其结构必须考虑手工操作的特点。为减轻工人的劳动强度,在满足模样结构强度的前提下,尽量减少模样的重量。模样上必须有敲模和起模装置。对于大平面结构,可在型体上设置起模螺孔。因铝模样直接攻螺纹不耐用,可嵌入钢套,并通过此螺孔将模样紧吊在砂箱上,以防止翻箱时脱落。分开式模样还需在分模面上设置定位结构。组合式模样在结构上必须考虑防止使用中模样装配处松动,需打入紧固螺钉。(https://www.daowen.com)

2)机械造型用金属模样:机械造型用金属模样一般装在模底板上使用。为把模样牢固地安装在模底板上,设计模样时必须考虑模样与模底板的紧固和定位问题。一般多利用模样原有的凸缘或凸耳,若没有凸缘或凸耳,则必须在模样的内侧专门设计。

机械造型,特别是高压造型时,在紧砂过程中,模样要承受很高的压实力和冲击载荷。因此,设计模样时,应使其具有足够的强度和刚度,特别是模样较高处,极易变形和被压坏。机械造型对模样的磨损也较大,特别是采用射砂紧实的造型,设计模样时必须注意材料的耐磨性,必要时在模样表面上进行镀层处理。

机械造型要求设计模样时,在模样的较高部位装上出气针或出气片的定位座。

机械造型用模样,特别是高效自动造型线,不允许使用带活块结构的模样,否则将无法进行高效率的生产,而应改为下芯结构。

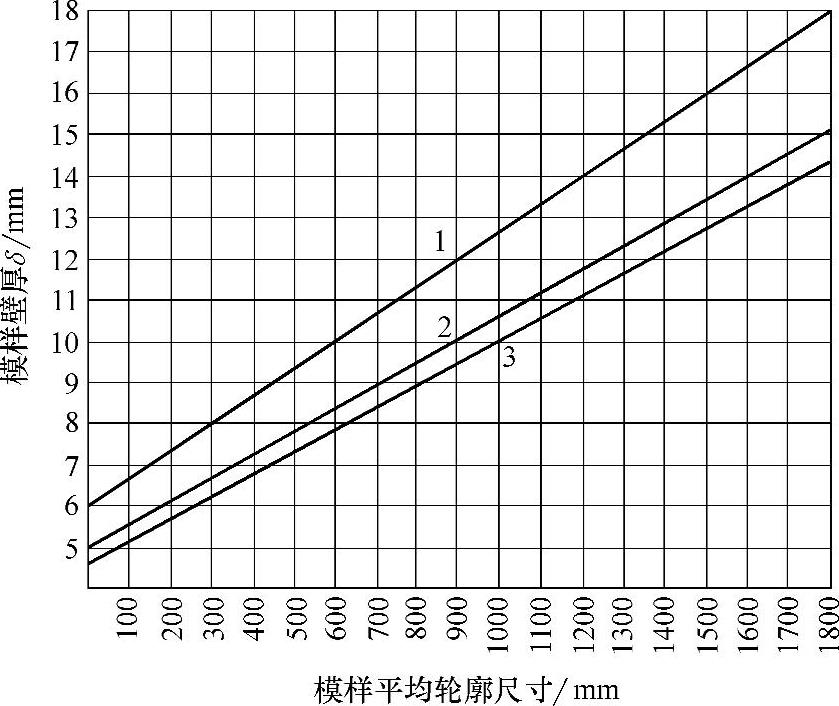

3)金属模样壁厚及加强肋:在保证满足模样使用要求的前提下,壁厚越小越好,以减轻模样重量和节省金属。按照模样大小的不同,可以制成实心或空心的。前者一般适用于平均轮廓尺寸[(长度+宽度)/2]小于50mm或高度低于30mm的小模样;中大模样可制成空心体,并在内腔附设加强肋,以保证其强度和刚度。模样的壁厚可根据平均轮廓尺寸及所选用的金属材料由图7-2选定。

加强肋的排列有矩形和辐射两种。肋条可以正交或交错,错交能减小模样制造时的铸造应力。肋的厚度可按模样壁厚的80%~100%选取,肋的高度视模样高度而定。对于大平面且高度小于100mm的板状模样,肋应设在分模面上;高度小于75mm的板状模样,肋可略高于分模面以上5~10mm;对于高模样,可用拱形肋,这种肋的最小高度不应小于模样壁厚的5倍。

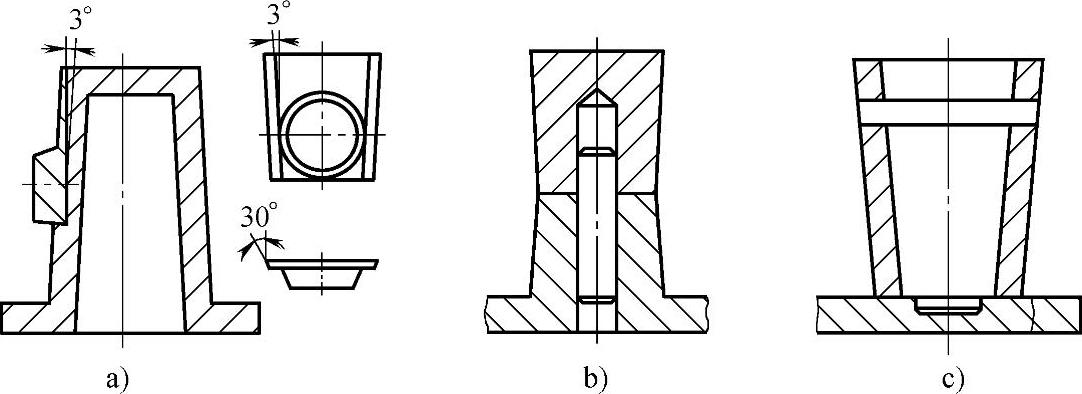

4)金属模样的活块结构:模样上妨碍铸件从铸型中取出的部分应做成活动的,此活动部分称为活块。另外,模样上的浇冒口和出气孔,为造型和起模时操作方便,一般做成活块,如图7-3所示。

图7-2 确定金属模样壁厚的曲线

1—铝合金 2—铸铁 3—青铜

图7-3 模样活块结构

a)燕尾槽式 b)滑销式 c)榫式

对于起模后留在砂型中的活块,需考虑能否从型腔中取出和如何取出的问题。例如,型腔较深较窄时,取出活块很不方便,这时就要在活块上设计相应的结构。若采用提取针法取出,则应在活块上设计提针孔,或在活块上设计把手,直接用把手把出。

为使活块放置在模样上平稳,需要采取必要的措施。例如:活块伸出部分较大,而活块在支撑重心又难以设计到模样本体上时,可另设支撑钉,防止松动。又如为防止起模后活块松动或掉落,可在活块部分设置紧钉。

5.木模样

木模样的整体结构可归纳为以下三种:

(1)实体结构 一般较小的木模样,特别是高压造型选用的木模样,必须做成实体结构。在个别较薄的部位和易压坏变形的部位,可通过镶制金属或塑料等部件构成复合模样。

(2)空心框架结构 中、大型木模样一般采用多块木料经合理的拼接组合,形成中空的骨架。有时为保证模样的刚度,满足使用性能的要求,对较大的木模样,中心可做成钢骨架结构。

(3)刮板结构 对于单件或小批量生产的旋转体或几何形状较简单的铸件,为节省制造模样的材料和制模工时,刮板是常用的一种模样结构。

6.塑料模样

塑料模样是以环氧树脂塑料为主要原材料的模样。另外,为使塑料硬化,改善塑料性能,需要加入硬化剂、增塑剂、稀释剂和填料。制作较大的塑料模样时,为增加其刚度和便于制造,还需要木质或金属骨架结构件。在塑料模样制造过程中还需用一些辅助材料,如脱模剂、清洗剂等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。