1.原理

在采用液压驱动的汽车和工程机械中,发动机—电液传动装置是一负载驱动系统。从负载出发,先实现泵与负载的局部匹配,通过控制泵和液压马达的排量来实现泵与负载的匹配。而在泵与发动机的局部匹配中,按照泵与负载的匹配功率,确定发动机的最佳节能工作点,通过自动调节发动机节气门大小,使柴油机工作在最佳节能工作点附近,从而实现发动机与液压系统的功率匹配。

发动机的输出功率为

式中 Pe——发动机的输出功率(kW);

Me——发动机的输出转矩(N·m);

ne——发动机的输出转速(r/min)。

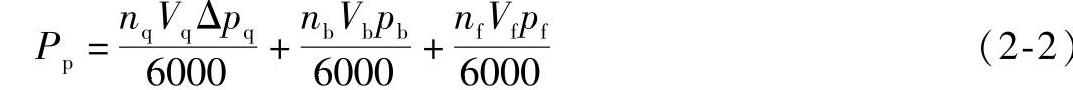

液压泵的输出功率为

式中 Pp——液压泵总的输出功率(kW/h);

Δpq——驱动液压泵的压差(kW);

pb,pf——分别为补油液压泵及工作泵的工作压力(kW);

nq,nb,nf——分别为驱动液压泵、补油液压泵及工作液压泵的转速(r/min);

Vq,Vb,Vf——分别为驱动液压泵、补油液压泵及工作液压泵的排量(mL/r)。

由于液压泵与发动机通过弹性联轴器直接连接,有ne=np=nb=nf。由传动关系知,Pp与Pe又满足

Pp=Pe (2-3)

当发动机期望工作在某一工作点时,其输出转矩为一常值,所以,泵与发动机的功率匹配关系为

式中 Mp——液压泵吸收的转矩(N·m)。

2.柴油机最佳工作点的选取

根据对柴油机的负荷特性和燃油消耗特性分析,发动机工作在某一节气门位置时,对应存在一个最大功率点。在不同的节气门位置下,虽然都可以工作在最大功率点,但是在有些最大功率点抗过载能力很差,容易导致发动机熄火。由发动机的固有特性可知,等功率线与等燃油消耗率线相切时的工作点为最佳节能点。发动机在最佳节能点处工作时,完成相同的作业量,其油耗最小。为了更好地适应外负载的变化,保证系统的高效率,保证发动机的最佳匹配动力性和经济性,根据外负载的状况控制发动机转速的变化,通过调整泵的排量及发动机节气门大小使其适应外负载的变化,使发动机在该转速下的功率得以充分发挥且燃油经济性最好。

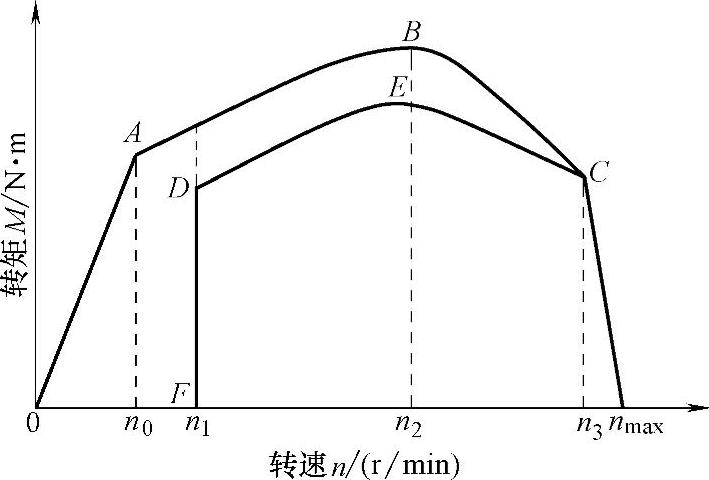

发动机转矩外特性与目标值负载率的关系如图2-8所示。在图2-8中,曲线A—B—C为发动机转矩曲线,曲线F—D—E—C为外负载转矩曲线。n0为发动机怠速,n1为液压泵的起动转速,n2为发动机最大转矩时的转速,n3为发动机额定转速。发动机在工作时,其所受的转矩M为自变量,M的大小取决于外负载的大小。在发动机正常工作时,外负载低于该转速位置时的最大负载。

(https://www.daowen.com)

(https://www.daowen.com)

图2-8 发动机转矩外特性与目标值负载率曲线

根据实际工作需要,可以将发动机的工作点设置在最大功率点,也可以将工作点设置在最佳节能点。在实际需要大功率运转的前提下,发动机工作功率点的设定应如图2-8中的F—D—E—C曲线,使得在每个工作点都留有一定的过载余量。当工作负载较小时,应尽可能将发动机工作点设置在最佳节能点。这样,既满足了复合动力装置高效率、高动力性的要求,又使发动机有一定的动力储备,有利于提高加速性能,并且在遇到突发载荷而控制装置因惯性滞后调节时,可以防止发动机熄火。

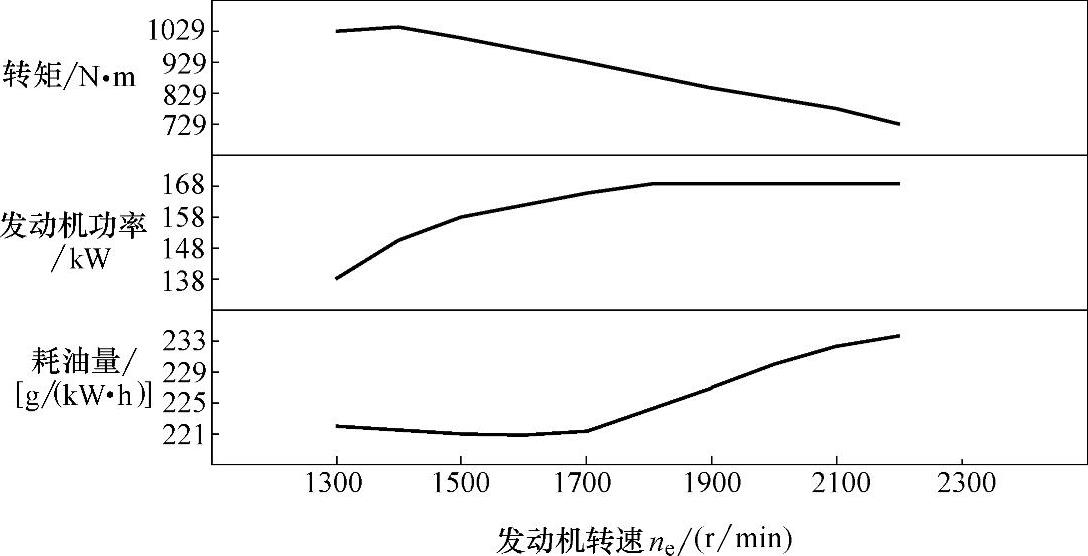

以卡特皮勒C7ACERT柴油发动机为例说明该发动机的外特性曲线见图2-9。由该特性曲线可以知道,发动机飞轮转矩的增加会引起发动机转速的下降(掉速),当发动机转速下降至最大转矩点时,发动机输出转矩开始下降,此时发动机工作不稳定,转速急剧下降直至熄火。为了防止发动机熄火和充分利用发动机功率,只有及时减小液压泵的排量,降低发动机的负载。从图2-9可以看出,只有当发动机工作在1500~1900r/min时才可兼顾发动机输出功率与转矩均较大且油耗最小状态。

图2-9 卡特皮勒C7ACERT柴油发动机外特性曲线

3.负载与液压泵的匹配

对于驱动液压系统,液压马达通过减速器与轮胎连接,所以负载与液压泵的匹配实际上是液压马达与液压泵的匹配。从理论上讲,液压马达与液压泵并无特殊的匹配关系。但是,在自行式液压载货车的驱动液压系统中,液压马达与液压泵有排量上的匹配关系。另外,当液压马达排量一定时,负载的大小直接决定液压系统的工作压力。因此,液压马达的排量控制对液压载货车操控性能的影响很大。在大型液压载货车的电液控制系统中采用电比例变量液压马达,调节液压马达排量可以调节电液驱动系统的工作压力以及整车的行驶速度。

对于辅助液压系统,负载敏感系统可根据实际工作需要,调节工作泵的输出压力和流量,自动适应系统负载变化,从而保证了辅助工作系统的泵与负载的功率匹配。

4.发动机与液压系统功率匹配的实现

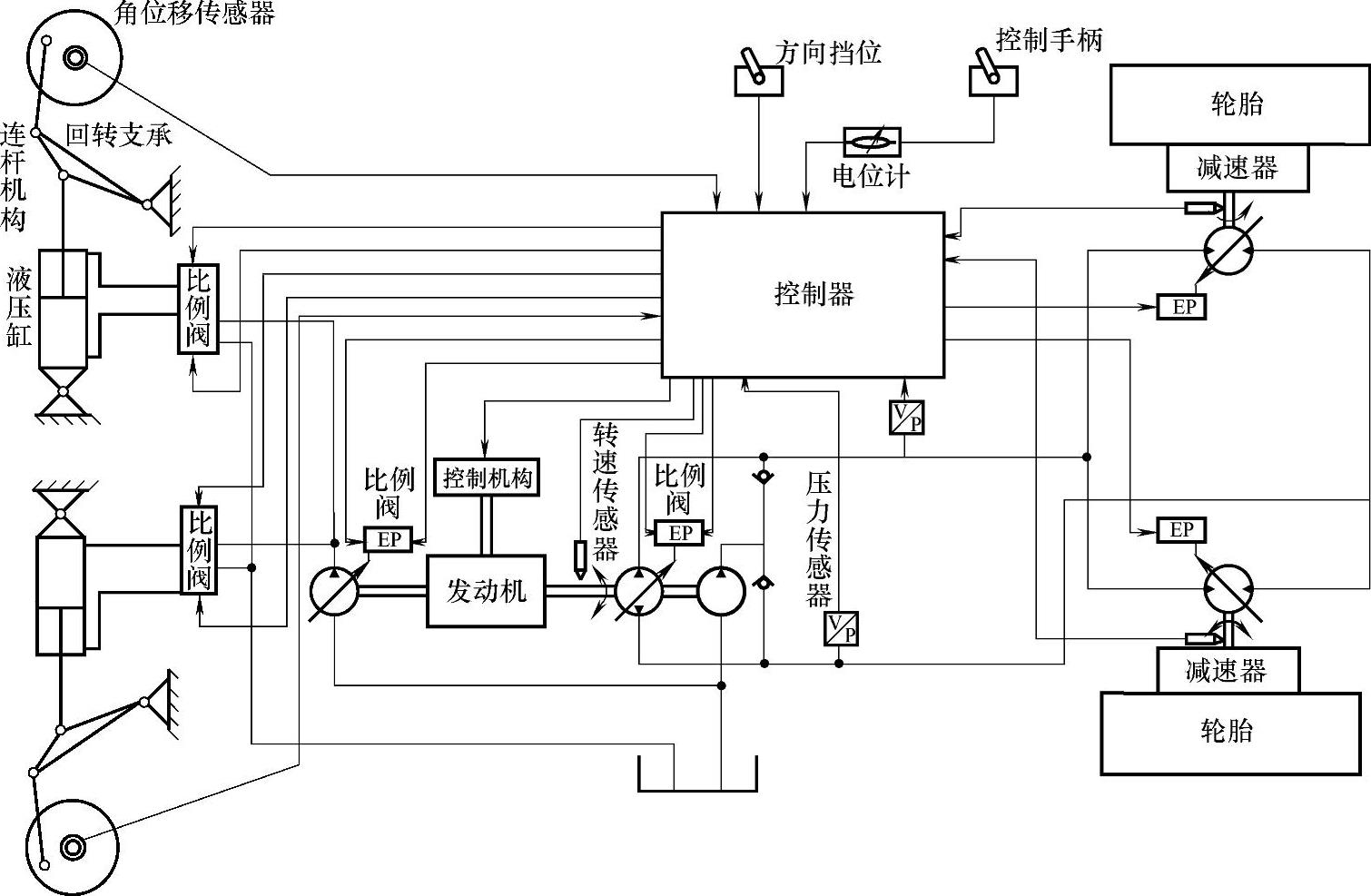

通过压力传感器检测液压系统的负载信号,利用转速传感器检测发动机的工作状态,控制器根据检测到的信号分别控制发动机、变量液压泵和变量液压马达,构成电液比例功率匹配控制系统,如图2-10所示。

图2-10 液压载货车液压系统与发动机功率匹配控制系统

在整车进行功率匹配时,首先应识别辅助工作系统的工作状态,将发动机调节到合适的功率点,以期满足液压系统的需要。当发动机功率不能同时满足行走系统和辅助工作系统的需要时,应减小车速,保证辅助工作系统正常工作,防止发动机过载失速。

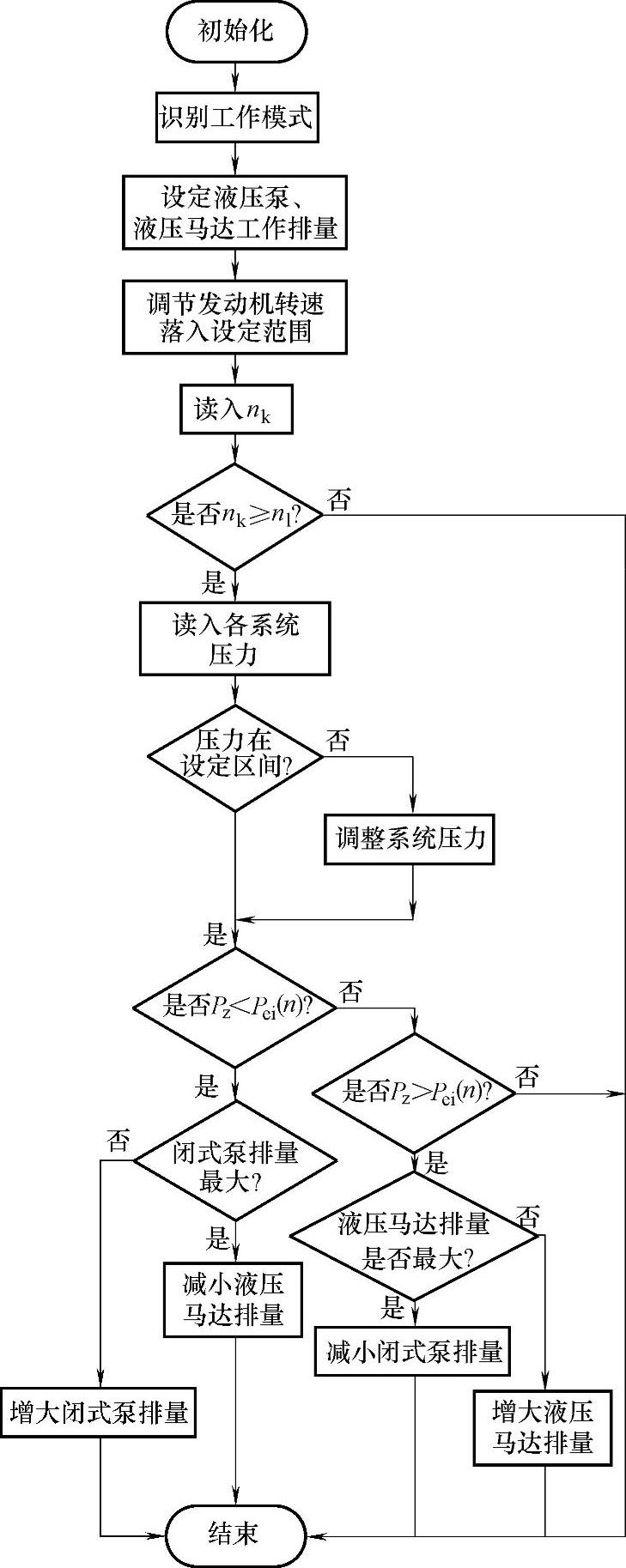

一般自行式液压载货车重载时速度设定为6km/h,空载时速度设定为12km/h。首先根据不同的速度要求,将发动机转速、液压泵排量、液压马达排量设定为某个合理配置。车辆运行时,在满足系统驱动力和速度要求的情况下,还应尽量将液压马达和液压泵配置在高效区。实时检测液压泵A、B口压差、车速和发动机转速、节气门开度等参数,然后按照一定的运行控制规律选择运行模式,并计算希望的调节参数,根据负载的变化实时调整发动机转速、节气门开度、液压泵排量和液压马达排量,使其按照希望的运行模式和调节参数运行,功率匹配控制流程如图2-11所示。

图2-11 程序流程图

运行控制规律如下:

1)若系统工作压力大于或小于某设定值时,应该增加或减小液压马达排量。调节时尽量使液压泵、液压马达的排量值落入高效区。

2)在低速至中速区域,选择液压泵按恒功率模式工作,液压马达排量锁定在最大排量附近。在中速至高速区域,选择液压马达按恒压变量方式工作,液压泵的排量锁定在最大排量附近。

3)柴油发动机正常运转时,尽量将其转速控制在1500~1900r/min范围内,保证油耗较小,并兼顾发动机输出功率与转矩。

4)在行走过程中转向液压系统开始工作时,就会造成发动机过载并失速,通过先减小液压马达排量再减小闭式液压泵排量来降低驱动液压系统消耗的功率,使发动机的转速恢复正常,这时发动机分出来的功率就供给辅助液压系统,保证发动机不会因为过载而熄火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。