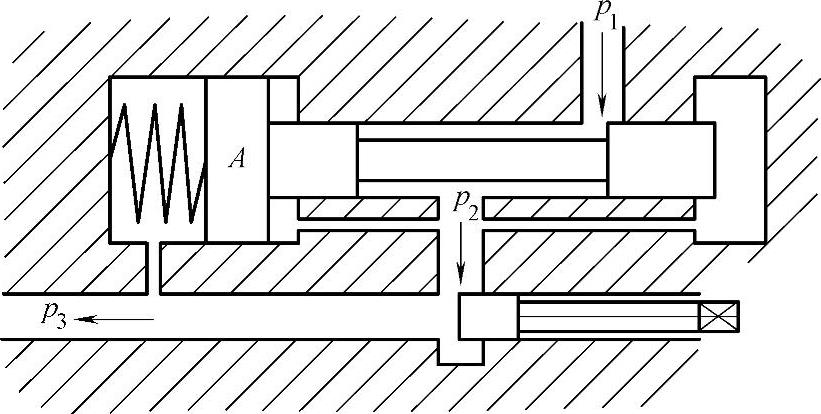

20世纪90年代以来,在液压挖掘机上开始使用负载敏感控制系统,一般由变量泵、负载敏感阀及压力补偿阀组成,其控制阀无论在中位开式还是中位闭式方式,都附有压力补偿阀。将压差设定为规定值进行的自动控制叫做压力补偿。不受负载压力变化和液压泵流量变化的影响,由设定节流压差值对流量进行自动控制,称为压力补偿流量控制。压力补偿阀的原理如图4-35所示。

阀的进口压力油p1经定差减压阀阀口减压为p2,然后经节流阀阀口减压为p1输出,节流阀的进出口压力p2与p3经阀体内部流道反馈作用在定差减压阀阀芯的两端,与作用在阀芯上的弹簧力Ft相比较,阀芯两端的作用面积均为A。若定差减压阀阀芯受力平衡处于某一位置时,定差减压阀阀芯两端的压力差,即节流阀进出口压力差Δp=p2-p3=Ft/A,为一个确定值,定差减压阀的开度一定,使压力p1减至p2,因此,流经压力补偿阀,即节流阀的流量与节流阀开口面积成正比。压力补偿原理如下:

1)若系统工作负载增大导致压力补偿阀的出口压力p3增大,在压力补偿阀进口压力p1不变的情况下,流经压力补偿阀的流量因总压差的减小而有减小的趋势,但p3增大的同时使定差减压阀阀芯受力平衡被破坏,阀芯向阀口增的方向移动,使定差减压阀的减压作用减小,于是p2增大,到定差减压阀阀芯受力重新平衡为止。

图4-35 压力补偿原理图

2)若系统工作负载变化导致压力补偿阀的进口压力p1增大,则在压力补偿阀出口压力p3不变的情况下,流经压力补偿阀的流量有增大的趋势,但流量增大将导致节流阀的进口压力p2增大,于是定差减压阀阀芯受力平衡被破坏,阀芯向阀口减小的方向移动,定差减压阀的减压作用增强,阀口的压力降增大使节流阀进口压力p2恢复到原来值,进出口压力差不变,定差减压阀阀芯受力重新平衡。

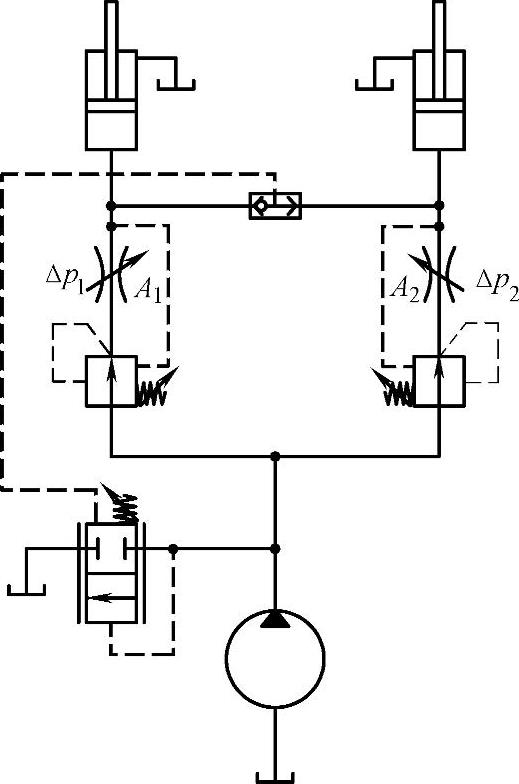

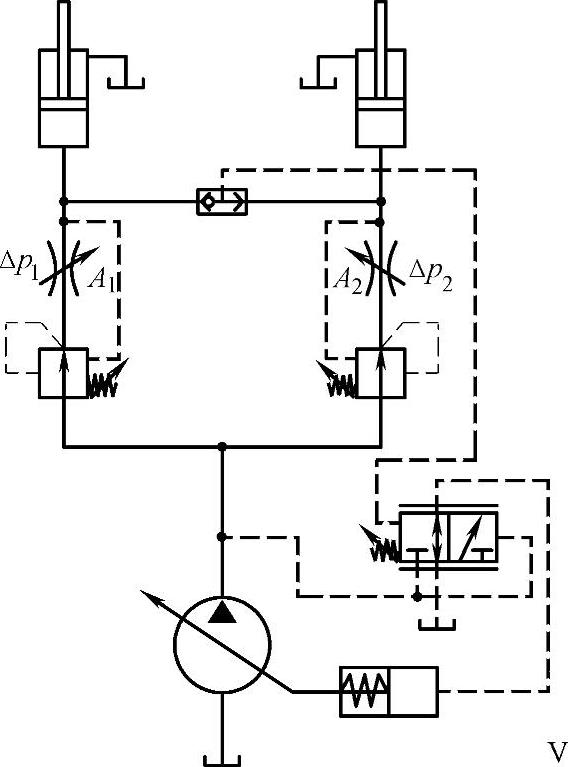

现代工程机械中常用的为阀控负载敏感系统和泵控负载敏感系统,原理如图4-36和图4-37所示。阀控负载敏感系统又称之为开芯式负载敏感系统,主要用于定量泵系统,泵控负载敏感系统又称之为闭芯式负载敏感系统,主要用于变量泵系统。

通过控制阀口前后压差Δp的值为常数,使阀的流量Q只与阀芯开口面积成正比,而与负载压力无关。对于开芯式负载敏感系统,执行机构的最高工作压力通过梭阀传递到二通压力补偿阀,使定量泵的压力始终高出最高工作压力一个压差,多余的流量通过二通压力补偿阀流回油箱。而对于闭芯式负载敏感系统,执行机构的最高工作压力通过梭阀传递到变量泵的负载敏感阀,使变量泵的压力始终高出最高工作压力一个压差,当这个压差减小时,泵的排量增大,压差增大时,泵的排量减小,直到压差重新达到平衡。

不管是开芯式负载敏感系统还是闭芯式负载敏感系统,当液压泵流量足够时,通过各执行机构控制阀的压差都能达到补偿压力,各压力补偿阀都能起到调节作用,多执行机构同时工作时可以互不干扰地完成复合动作。但是,当各执行机构的总流量超出泵的供油能力时,油会首先供给低压执行机构,其压力补偿阀能达到控制流量的作用,而高压执行机构由于供油不足,达不到压力补偿阀起作用的压力,高压执行机构速度降低,甚至不动,这是负载敏感系统所存在的一个缺点。

图4-36 开芯式负载敏感系统

(https://www.daowen.com)

(https://www.daowen.com)

图4-37 闭芯式负载敏感系统

变量泵负载敏感系统的流量不随压力的改变而变化,与阀芯的开口面积成比例,操作方向阀改变其开度大小,便可改变泵的流量,使其刚好等于负载所需要的流量,当方向阀的开度一定时,负载变化不会影响进入执行元件的流量,即负载流量与负载大小无关。若负载压力因某种原因降低,则流量瞬时增加,同时压差Δp变大,LS阀芯左移,泵流量减小,方向阀阀口处的压差Δp减小,直到Δp重新等于Δp0,这时LS阀芯重新回到平衡位置。

简言之,负载敏感技术就是将负载所需的压力、流量与泵源的压力流量匹配起来以最大限度地提高系统效率的一种技术。要提高系统的功率利用效率,一方面要将负载所需的压力与泵源的输出压力匹配,另一方面,泵源的输出流量正好满足负载驱动速度的需要。此外,还需要实现待机状态的低功耗。

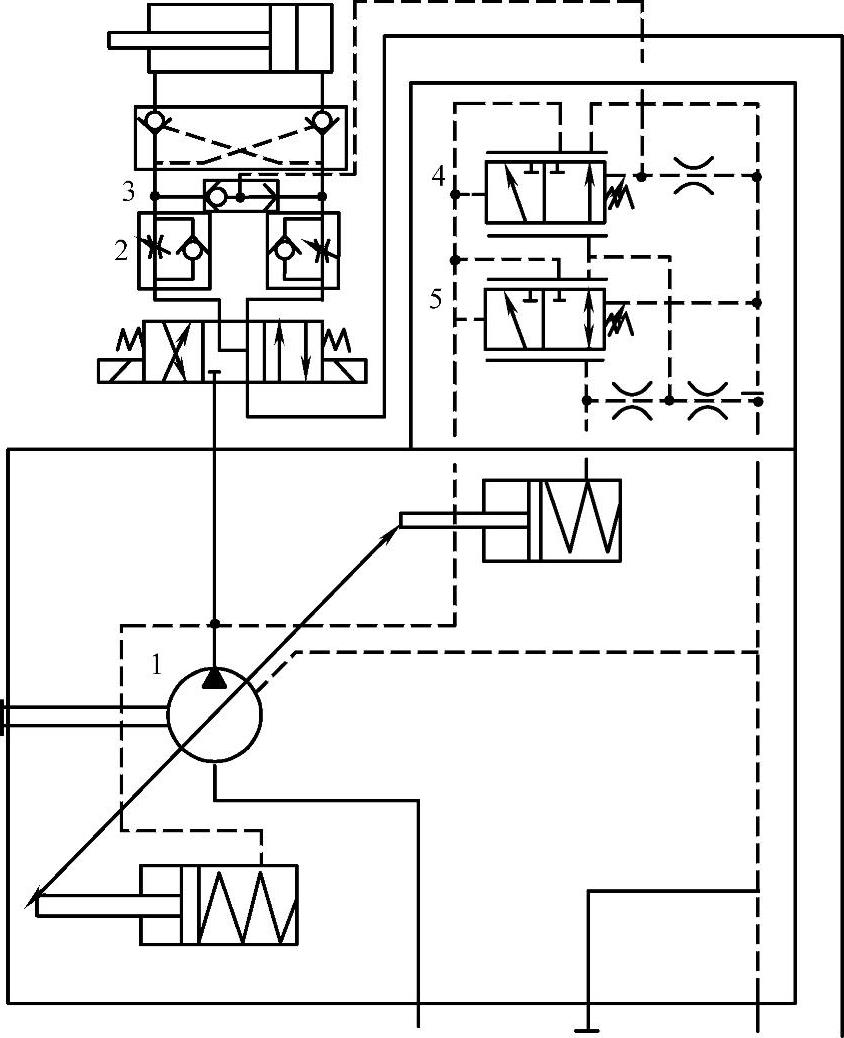

如图4-38所示,实现负载敏感控制的系统由如下元件组成:负载敏感变量柱塞泵1,速度调节元件(节流阀)2,压力传感元件(梭阀)3。

在负载敏感泵1上集成有流量阀4及压力阀5。压力阀5用于限定泵的最高工作压力P。负载的驱动压力P则通过梭阀3反馈到泵的控制口X,流量阀4用于限定泵出口至液压缸进油口之间的压差Δp。这样连接的结果是:液压缸运动的速度取决于节流阀2的开度。在此系统中,节流阀2与流量阀4共同构成了一个调速阀。

只要在PL≤Pe-Δp的范围内,无论负载如何变化,泵提供的流量始终与负载的要求相适应,而泵的输出压力则为PL+Δp,这样,液压系统的效率(不计泵的效率及液压缸的效率)为PL/(PL+Δp),当液压系统未工作而处于待机状态时,负载压力PL=0,系统的待机功率损耗为:P=Δpqd,其中,qd为泵的外泄漏及控制流量损失。

图4-38 负载敏感控制原理图

1—负载敏感泵 2—节流阀 3—梭阀 4—流量阀 5—压力阀

采用负载敏感技术的好处是:系统的输出压力及流量直接取决于负载的要求,可以大大提高系统的效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。