实验二十八 油品馏程的测定(自动减压蒸馏仪)

实验二十八 油品馏程的测定(自动减压蒸馏仪)

一、实验目的

1.掌握减压蒸馏的原理和应用范围。

2.明确油品馏程、初馏点和干点的定义。

3.学会使用自动减压蒸馏仪。

二、实验原理

蒸馏是一种热力学的分离工艺,它是利用混合液体或液 固体系中各组分沸点不同,使低沸点组分蒸发,再冷凝以分离出组分的单元操作过程,是蒸发和冷凝两种单元操作的联合,是一种分离液体混合物的方法。液体加热到饱和蒸气压和外部压强相等时,液体便产生沸腾。这时的温度叫做液体的沸点,液体的沸点随外部压强的增高而增高。油品是由各种不同烃类及少数非烃类组成的复杂混合物,因此无固定的沸点,只能测出其沸点范围及沸程,也称为馏程。馏程一般是以一定蒸馏温度下馏出物的体积分数或馏出物达到某一体积分数时对应的蒸馏温度来表示。当油品被加热蒸馏时,沸点低的组分最先汽化馏出,此时的温度称为初馏点,在不断加热的情况下,蒸出来的组分的沸点由低逐渐升高,直到最高沸点的组分被蒸馏出来为止,此时的温度称为终馏点。当最后一滴液体汽化时所观察到的温度称为干点。

液体的沸点是随外界压力的变化而变化的,借助于真空泵降低系统内压力,就可以降低液体的沸点,这就是减压蒸馏操作的理论依据。对于蜡油、重柴油、润滑油等重质石油产品,它们的馏程温度都在350℃以上,当使用常压蒸馏法进行蒸馏,其蒸馏温度达到350~380℃时,高分子烃类就会受热分解,使产品的性质改变而难于测定其馏分组成,因此可采用减压蒸馏进行测定。用减压蒸馏法测得的油品馏出百分数与对应的蒸馏温度所组成的一组数据,称为油品减压馏程。减压蒸馏在某一残压下所读取的蒸馏温度,用常、减压温度换算图换算为常压的蒸馏温度,而馏出量用体积分数表示。

三、仪器设备

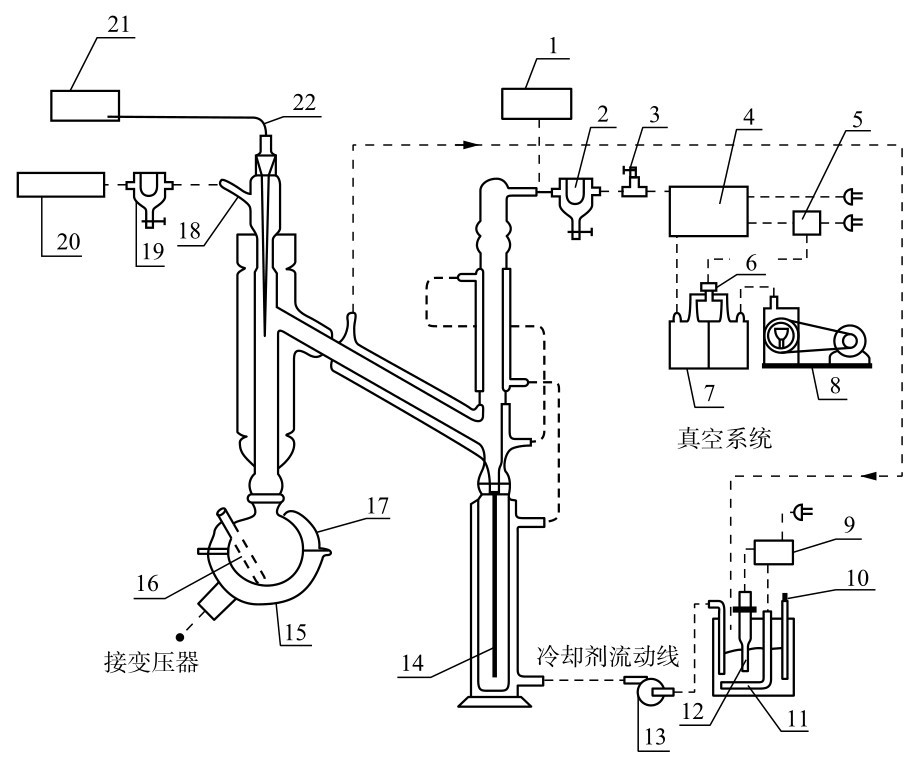

本实验采用的是ARD-1自动减压蒸馏试验仪(数字显示、自动控制温度),该仪器的主要组成部分如图28-1所示。

1.测试适用范围:ASTMD1160标准及GB/T9168标准;试验温度范围:室温~400℃;温度表示单位:0.1℃;温度检测:特制铂电阻传感器。

2.馏出速度:2~9m L/min,可按0.5m L为单位选择;馏出速度控制方式:PID调节;程序控制方式:微机控制。

3.接收器温度范围:室温~80℃;冷凝管温度范围:30~90℃。

4.初馏点及液面检测:光电检测,测量接收器中回收的液体体积。

5.真空压力调节:PID调节;精度:±1%。

6.蒸馏条件设定:菜单选择式,菜单数有20个;压力换算:通过计算机自动换算。

7.冷凝管加热:电加热方式;冷阱冷却:压缩机制冷方式;加热:镍铬丝加热管AC-220V, 1kW;加热器冷却方式:强制性风冷。

8.试验结束条件,以下3个条件可供选择:①终点时试验结束;②到指定温度时试验结束;③到指定馏出量时试验结束。试验结束报知:试验结束后5min,蜂鸣器鸣叫(10s),再冷却10min后打印机将试验条件、试验数据打印出来。

9.异常情况表示:报警器鸣叫,显示屏上显示故障内容。

10.电源:AC-220V,50/60Hz,1500W;尺寸/重量:700(W)mm×750(D)mm×580(H)mm,约75kg。

图28- 1 减压蒸馏仪的组成部分

1,20—真空计(任选其一);2,19—冷阱;3—充压接头;4—压力调节系统;5.9—继电器;6—电磁阀;7—平衡罐;8—真空泵;10—温度计;11—循环液加热器;12—温度调节器;13—循环泵;14—滴链;15—加热套;16—温度计套管;17—保温层;18—温度传感器或真空接头;21—数字温度指示器;22—铂电阻温度计传感器

四、操作步骤

1.做实验前所需的准备

(1)取样:若样品含水,必须进行脱水处理。将样品加热到80℃,然后加10~15g的8~12目筛孔的熔融氯化钙,并强烈地搅拌10~15min。停止搅拌,冷却混合物,用倾析法取出油层。

在接收器温度下,测样品的密度,根据样品的密度确定200m L试样的质量,精确到0.1g。将试样称量至蒸馏烧瓶中。为了防止样品爆沸,可在蒸馏烧瓶中加入干燥的瓷片碎块。

将蒸馏烧瓶的温度计套管底部放一些硅油,将温度传感器插入底部。在温度计套管顶部用一束玻璃纤维将温度传感器固定。

(2)开机及连接仪器:打开电脑,用数据线把电脑与仪器连接。然后打开“全自动减压蒸馏试验监控系统”,查看系统状态中,仪器是否与电脑成功连接。

(3)确认水循环:将制冷器的入水口接入水源或插进水龙头,把出水口引向水斗。(如有冷凝积液,需要清除。)

(4)量筒室的调整:将引流片塞入量筒内,再把量筒放入接收器室,观察旁边的指示灯,如果常亮不闪烁为正常。

(5)检查气密性:将蒸馏烧瓶放在加热器上,将温度传感器放入蒸馏烧瓶的温度计套管内,然后在蒸馏玻璃容器的各个连接处涂抹极少量真空硅脂以增加气密性,并用专用夹具夹紧。

2.实验步骤

(1)点击系统状态一栏的“快速设定”,然后点击“模型选择”。选择与试样相应的模型,再点击“确认”。

(2)点击“真空恒定”,达到蒸馏所需要的压力为止。(此时,关闭“真空恒定”,观察精密压力表上的读数,如果只有很小回升,属于正常范围。)

(3)等压力达到要求后,按下“试验启动”。如果试验有暴沸或多气泡的倾向,可以在试样中加入沸石或干燥的瓷片碎块。使馏出物以6~8m L/min均匀的速度进行。在蒸馏刚开始时达到这个速度是相当难的,但在回收10%馏分后应该达到这个速度。当接收器收集初馏点和回收体积分数为5%、10%、20%、30%、40%、50%、60%、70%、80%、90%、95%以及终点的馏出物时,仪器记录相应的蒸气温度、时间和压力。蒸气最高温度达350℃以上要停止蒸馏。蒸馏烧瓶在低于1k Pa压力下,350℃以上加热很长时间也可能造成其热变形。如有变形,此蒸馏烧瓶在用完后应丢掉,再换一个新的石英蒸馏烧瓶。

(4)在试验中,如有报警,应该及时根据报警提示,排除错误并按下设备复位,并重新再做实验。

(5)蒸馏结束,仪器将自动进入冷循环。当温度降到100℃以下时,蒸馏压力逐渐增大到大气压力,移出蒸馏烧瓶和接受器进行清洗。

(6)放置另一个接受瓶和一个已装入适量环己烷的蒸馏烧瓶,在常压下蒸馏来清洗仪器。清洗结束后,拆下蒸馏烧瓶和接受瓶,并用温和的空气流或氮气流干燥。

(7)收集冷阱内所有物质,在室温下回收、测量并记录冷阱内的轻质产品的体积。

五、数据处理

启动“全自动减压蒸馏试验监控系统”,试验结果显示,可以选择数据库,当前数据库试验结果列表显示当前数据库里所有试验结果的试验编号,选择其中任意一个试验编号后,右边的试验结果表格内自动显示当前选择试验编号的试验结果。

仪器将记录油品的初馏点、终馏点等蒸气温度,并自动换算成常压等同温度,绘制出回收体积分数与常压等同温度相关的曲线。分析曲线与温度变化的关系及意义。

六、思考题

1.测定馏程为什么要严格控制加热速度?

2.试样中有水,馏程测定前要进行脱水的原因是什么?

3.馏程测定的影响因素有哪些?