任务三 箱体类零件

任务描述

箱体类零件是机器中的主要零件之一。此类零件的结构形状比较复杂,常用薄壁围成不同的空腔,箱体上还常有支承孔、凸台、放油孔、安装底板、肋板、销孔、螺纹孔和螺栓孔等结构。各种泵体、阀体、减速器箱体都属于此类零件。箱体类零件一般起支承、容纳、零件定位等作用。

本任务主要通过识读减速器箱体的零件图,建立减速器箱体三维模型,让理论知识与三维建模相结合,对箱内零件的结构特点、表达方法、尺寸标注及技术要求等进行学习。

任务目标

(1)掌握箱体类零件的结构特点和表达方法。

(2)了解箱体类零件的尺寸及技术要求的标注。

(3)能对减速器箱体进行三维建模并生成零件图。

相关理论知识点

知识点一 箱体类零件的结构特点和表达方法

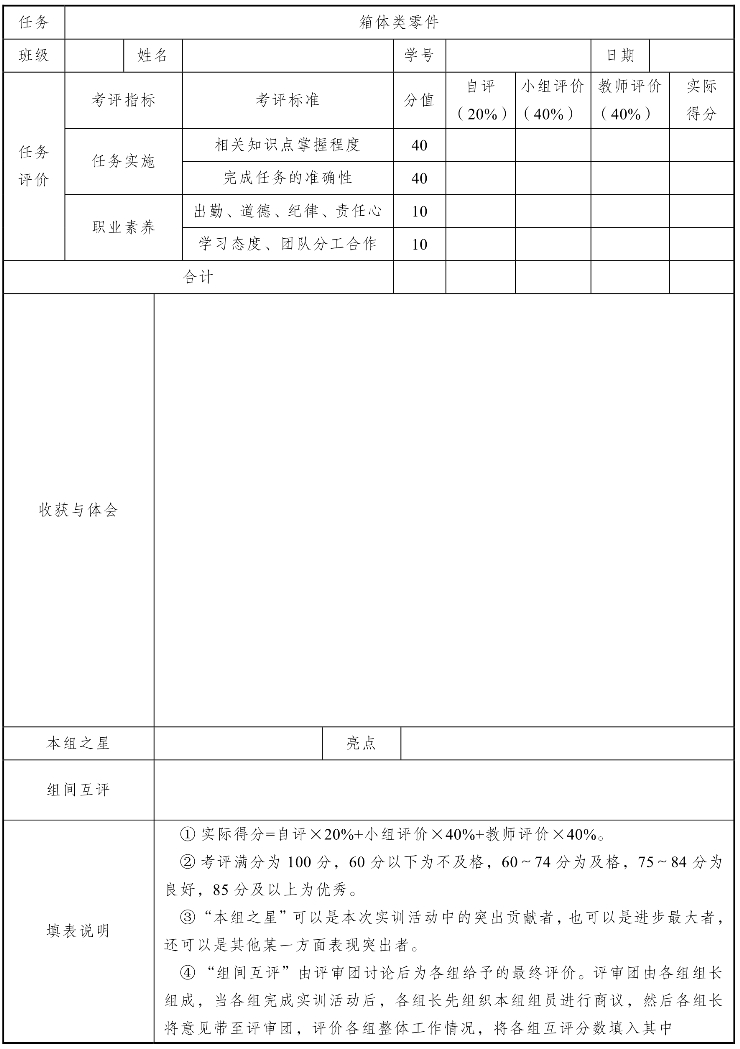

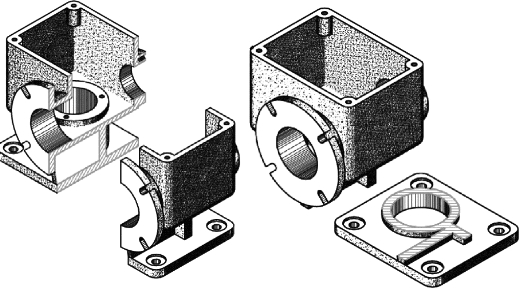

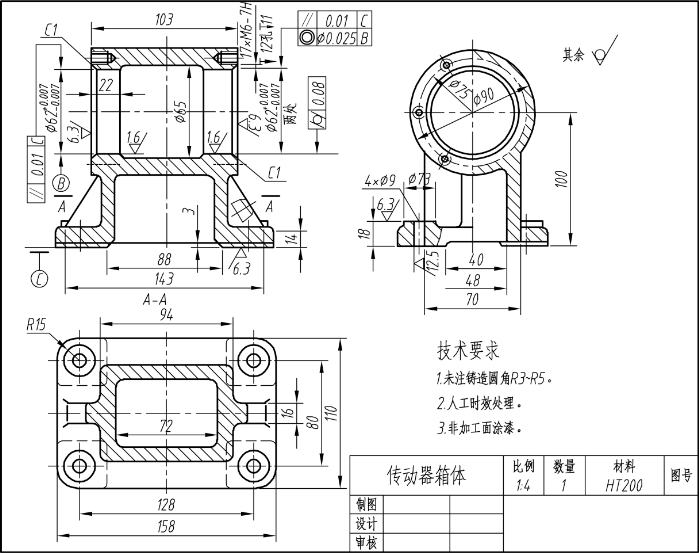

图4-3-1和图4-3-2所示分别为减速器箱体的立体图和零件图。通过分析该减速器箱体,可以了解箱体类零件的结构特点和表达方法。

图4-3-1 减速器箱体立体图

1.结构特点

根据传动需要,箱壁四周加工多个用于支承和安装传动件的带圆柱孔的凸台,凸台上有时根据安装端盖的需要加工螺纹孔。凸台四周有多个肋板,起到辅助支撑的作用。箱壁上方在需要安装箱盖处加工安装孔,以便安装箱盖。

减速器箱体的结构比较复杂,基础形体由底板、箱壁、“T”字形肋板、水平方向的蜗杆轴孔和竖直方向的蜗轮轴孔系组成。蜗轮轴孔在底板和箱壳之间,其轴线与蜗杆轴孔的轴线垂直异面,“T”字形肋板将底板、箱壳和蜗轮轴孔连接成一个整体。

2.表达方法

(1)箱体类零件的结构比较复杂,加工位置多变,因此一般按工作位置摆放,并选择反映形状特征最明显的方向作为主视图的投射方向。

(2)箱体类零件一般为中空件,因此主视图一般选择全剖视图表达其内部结构。如图4-3-2所示,主视图选择了全剖视图,主要表达蜗杆轴孔、箱壁和肋板的形状和关系,且在左上方和右下方分别采用局部剖视图来表达螺纹孔和安装孔的形状及尺寸。

图4-3-2 减速器箱体零件图

(3)箱体类零件的结构较复杂,因此除主视图外,一般还需要采用其他视图来表达其主体结构。如图4-3-2所示,左视图采用全剖视图,主要表达蜗轮轴孔、箱壳的形状和位置关系;俯视图绘制成视图,主要表达箱壁和底板、蜗轮轴孔和蜗杆轴孔的位置关系和形状;采用C—C剖视图表达底板和肋板的断面形状。

(4)当零件上的某些局部结构需要进一步表达时,可采用局部视图、局部剖视和断面图来表达。如图4-3-2中,分别用D向和E向两个局部视图来表达两个凸台的形状。

通过对减速器箱体零件的表达方案分析可知,零件的主视图方向是按照零件的形状特征、加工方法,以及它在机器(或部件)中所处位置这三个原则综合分析来确定的。其中:

形状特征:是指主视图的投影方向应选择最能反映零件结构形状及各形体间的相对位置关系的方向。

加工位置:是指零件在机床上加工时主要加工工序的装夹位置。在选择零件主视图时,应尽量使零件的主视图能直接反映零件的加工位置,这样在加工时可以直接进行图物对照,既便于看图和测量尺寸,又可减少差错。

工作位置:是指零件在机器或部件中工作时的位置。对于加工位置多变的零件,应尽量使零件的主视图能直接表示零件的工作位置,这样便于了解零件在机器中的工作情况。

主视图确定后,其他视图要配合主视图在完整、清晰地表达出零件的形状结构前提下,尽可能减少视图的数量。所以,配置其他视图时应注意以下两点:

(1)优先考虑采用基本视图,当有内部结构时应尽量在基本视图上作剖视;对尚未表达清楚的局部结构和倾斜部分结构,可增加必要的局部剖视图和斜视图;相关的视图应尽量保持直接投影关系,并配置在相关视图附近。

(2)根据零件复杂程度不同和内外结构特点,综合考虑所需要的其他视图,使得每个视图都要有明确的表达重点,各个视图相互配合、相互补充,表达内容不应重复。此外,视图的数量与零件的复杂程度有关,选用时尽量采用较少的视图,使表达方案简洁、合理。

知识点二 箱体类零件的尺寸及技术要求的标注

1.箱体类零件的尺寸标注

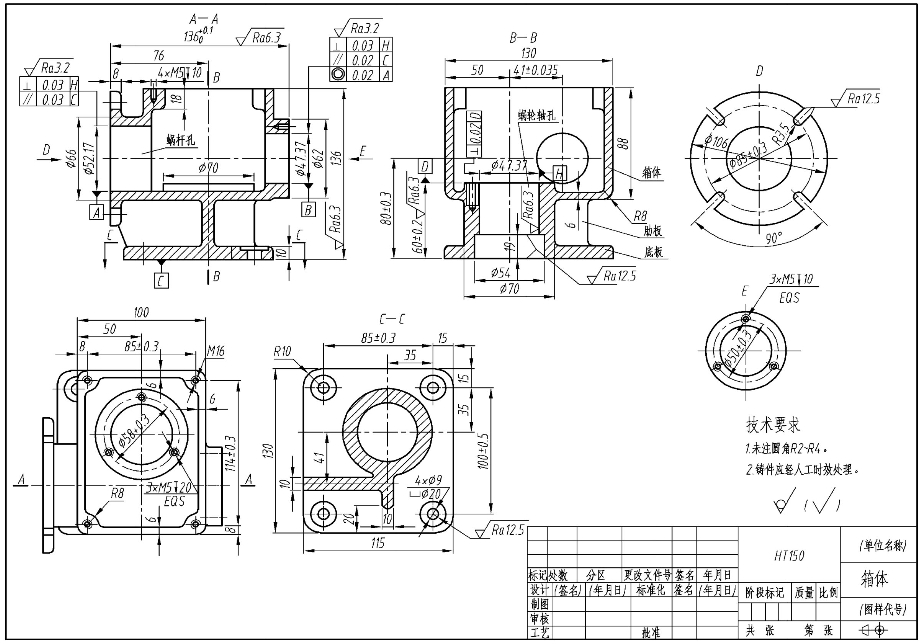

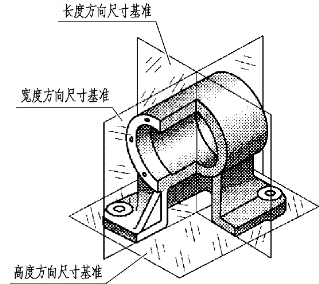

箱体类零件的形状比较复杂,尺寸也比较多,所以标注尺寸时应按一定的方法和步骤进行。下面以传动器箱体的立体图(见图4-3-3)和零件图(见图4-3-4)为例,说明箱体类零件尺寸的标注方法与步骤。

图4-3-3 传动器箱体立体图

图4-3-4 传动器箱体零件图

(1)确定尺寸基准。

① 长度方向的主要尺寸基准为左右对称面。

② 宽度方向尺寸基准为前后对称面。

③ 高度方向的尺寸基准为箱体的底面。

(2)尺寸标注步骤。

① 根据尺寸基准,按照形体分析法标注定形、定位尺寸及总体尺寸。

② 标注空心圆柱的尺寸。

③ 标注底板的尺寸。

④ 标注长方形腔体和肋板的尺寸。

⑤ 检查有无遗漏和重复的尺寸。

2.箱体类零件技术要求的标注

(1)极限与配合及表面粗糙度。

① 箱体类零件中轴承孔、结合面、销孔等表面粗糙度要求较高,其余加工面要求较低。

② 轴承孔的中心距、孔径以及一些有配合要求的表面、定位端面一般有尺寸精度的要求。

③ 轴承孔为工作孔,表面粗糙度为Ra1.6,要求最高。

(2)形位公差。

① 同轴的轴、孔之间一般有同轴度要求。

② 不同轴的轴、孔之间、轴和孔与底面间一般有平行度要求。

③ 传动器箱体的轴承孔为工作孔,给出了同轴度、平行度、圆柱度三项形位公差要求。

(3)其他技术要求。

① 箱体类零件的非加工表面在图样的右上角标注粗糙度要求。

② 零件图的文字技术要求中常注明:箱体需要人工时效处理;铸造圆角为R3~R5;非加工面涂漆等。

任务实施

利用Autodesk软件建立箱体的三维模型:

(1)首先,启动Inventor![]() 软件。

软件。

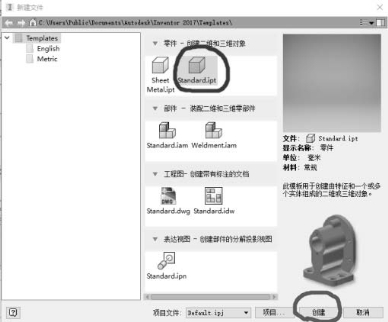

(2)进入Inventor主界面后,单击【新建】按钮,如图4-3-5所示。

图4-3-5 新建

(3)在弹出的窗口中,找到Standard.ipt并单击,然后单击【创建】按钮,如图4-3-6所示。

图4-3-6 创建

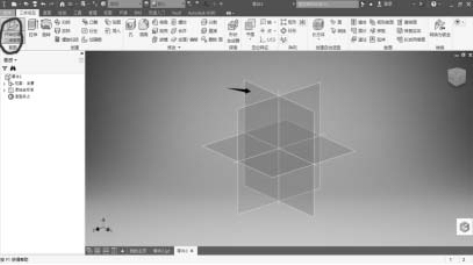

(4)进入界面后,单击【开始创建二维草图】,然后选择XY平面(箭头所指平面),如图4-3-7所示。

图4-3-7 选择XY平面

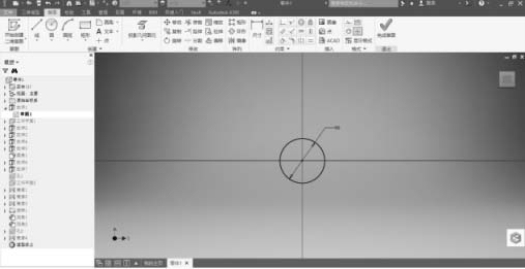

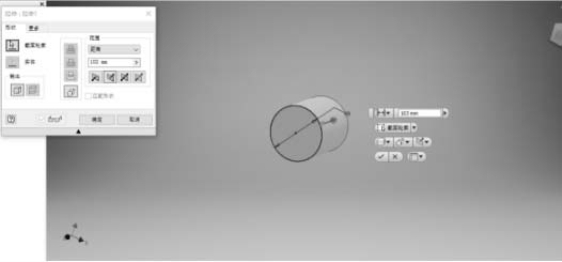

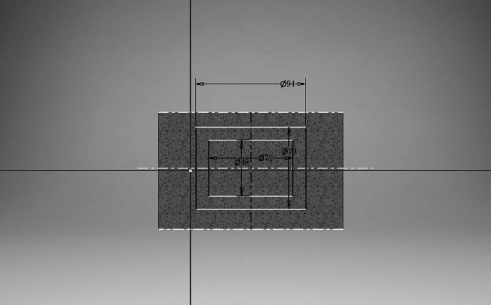

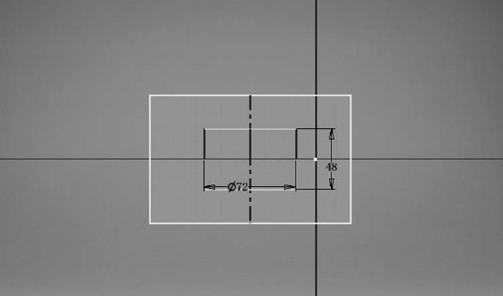

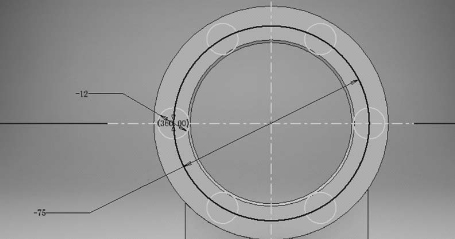

(5)选择【画圆】命令,并直接输入图纸所给尺寸,如图4-3-8所示。

图4-3-8 画圆

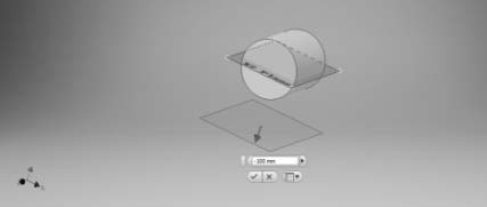

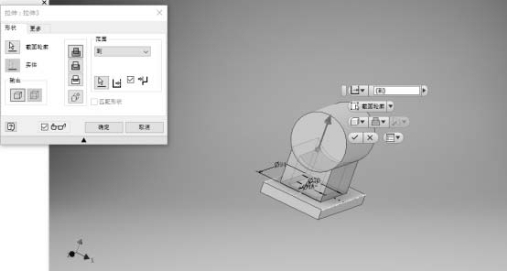

(6)单击完成草图,选择【拉伸】命令,输入图纸所给需要拉伸的尺寸,如图4-3-9所示。

图4-3-9 拉伸

(7)使用【平面】指令中的【从平面偏移】指令,将平面偏移到所给零件的底面,如图4-3-10所示。

(https://www.daowen.com)

(https://www.daowen.com)

图4-3-10 偏移

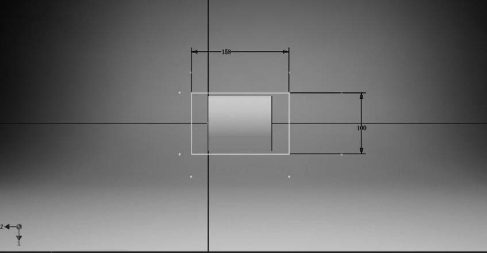

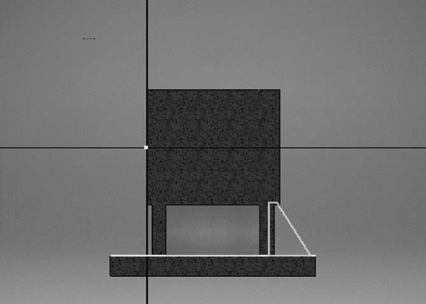

(8)在新的平面上建立草图,并按图纸尺寸绘制底座,如图4-3-11所示。

图4-3-11 绘制草图

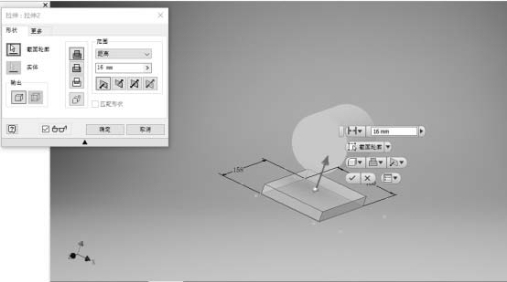

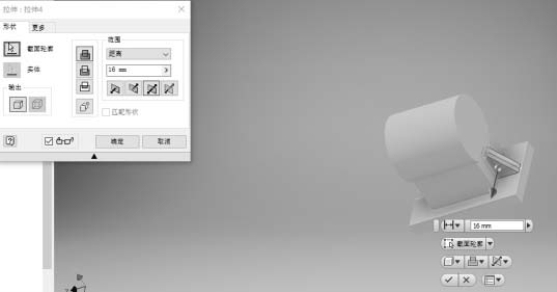

(9)草图绘制完成后,按尺寸拉伸,如图4-3-12所示。

图4-3-12 拉伸

(10)选择靠近圆柱体的平面新建草图,并按图纸要求绘制草图,如图4-3-13所示。

图4-3-13 绘制草图

(11)草图绘制完成后,选择【拉伸】命令,如图4-3-14所示。

图4-3-14 拉伸

(12)在原始坐标系中找到YZ平面,并新建草图,绘制加强筋,如图4-3-15所示。

图4-3-15 新建草图

(13)使用【拉伸】命令,根据图中尺寸拉伸出加强筋,如图4-3-16所示。

图4-3-16 拉伸

(14)已经有大致形状,开始完成细节。

(15)选择底面并在底面新建草图,按尺寸绘制一个长方形,如图4-3-17所示。

图4-3-17 绘制长方形

(16)草图绘制完成后,使用【拉伸】命令中的去除材料,完成底孔的绘制,如图4-3-18所示。

图4-3-18 拉伸

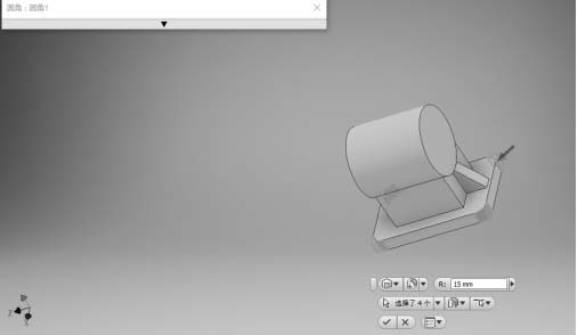

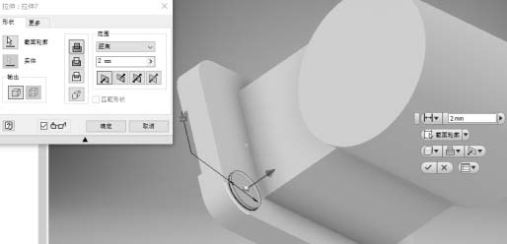

(17)单击【圆角】命令,输入图中所给尺寸,将长方体的四角倒圆,如图4-3-19所示。

图4-3-19 倒圆

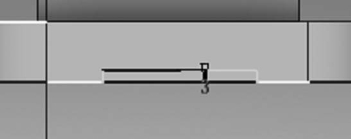

(18)选择底座(长方体)的任意宽边面,并新建草图。根据要求绘制草图,如图4-3-20所示。

图4-3-20 绘制草图

(19)完成草图的绘制后,选择【拉伸】命令中的去除材料,将拉伸范围改为贯通,如图4-3-21所示。

图4-3-21 拉伸

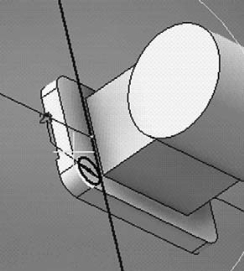

(20)在底座靠近圆柱体的面上新建草图,并找到倒圆的圆心,根据图纸所给尺寸绘制圆。完成后使用【拉伸】命令,拉伸适合的尺寸,如图4-3-22和图4-3-23所示。

图4-3-22 绘制圆

图4-3-23 拉伸

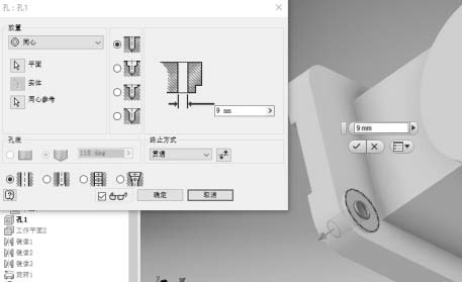

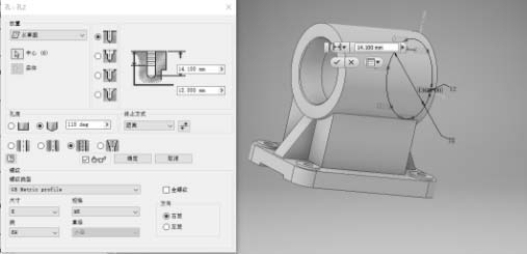

(21)以刚刚建好的小圆柱的圆心为基准,使用【打孔】命令打一个小的同心孔。终止方式选择贯通,如图4-3-24所示。

图4-3-24 打孔

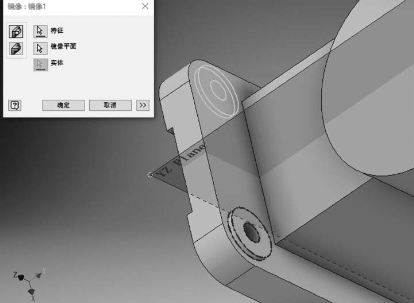

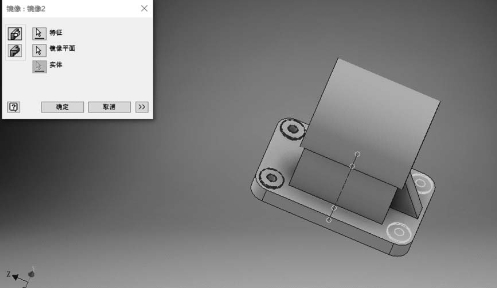

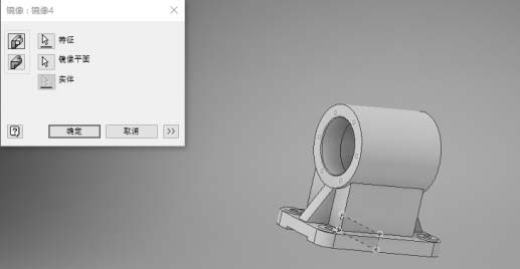

(22)使用【镜像】命令,选择特征,并以YZ平面为镜像平面获得新的小圆柱,如图4-3-25所示。

图4-3-25 镜像

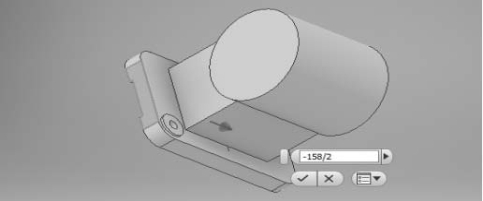

(23)选择底座的宽面,选择平移工作平面,将工作平面移至底座的正中位置。平移后直接选择完成草图,如图4-3-26所示。

图4-3-26 平移

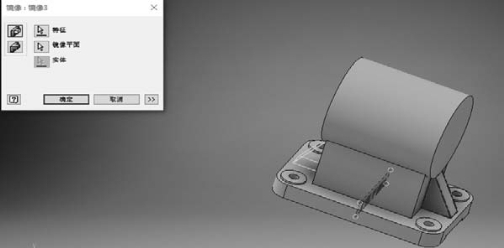

(24)选择刚刚已经有的两个小圆柱的特征,再次使用【镜像】命令,这次镜像面选择上一步偏移的新平面,如图4-3-27所示。

图4-3-27 镜像

(25)加强筋只画完一半,根据刚刚新建的平面和已经画好的一个加强筋配合镜像命令绘制出另一个加强筋,如图4-3-28所示。

图4-3-28 加强筋

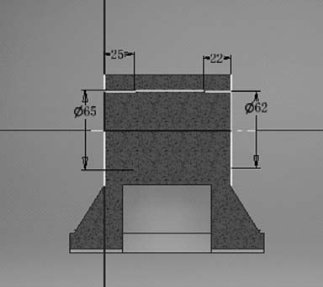

(26)大圆柱内部有打孔,这里选择YZ平面并绘制草图,如图4-3-29所示。

图4-3-29 绘制草图

(27)选择旋转命令,并使用去除材料的方式完成孔的绘制,如图4-3-30所示。

图4-3-30 绘制孔

(28)选择圆柱的一个平面新建草图,根据图纸所给尺寸,找到圆的位置,如图4-3-31所示。

图4-3-31 新建草图

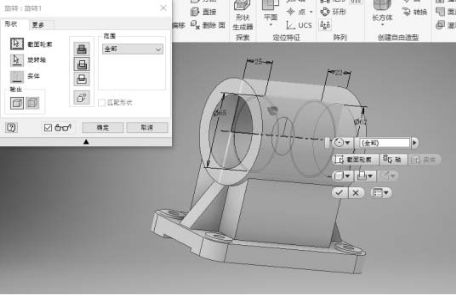

(29)根据刚刚所定的位置,使用打孔命令。选用图纸所给尺寸,进行打孔并攻丝,如图4-3-32所示。

图4-3-32 打孔并攻丝

(30)选择镜像命令,镜像面选择刚刚镜像加强筋的面。将刚刚打的6个螺纹孔镜像到另一方向的圆柱表面,如图4-3-33所示。

图4-3-33 镜像

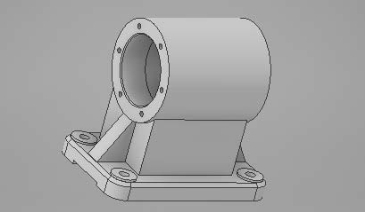

(31)根据图中所给的技术要求进行倒角、倒圆等细节优化,便完成箱体的三维建模,如图4-3-34所示。

图4-3-34 三维模型

任务评价

任务评价单见表4-3-1。

表4-3-1 任务评价单