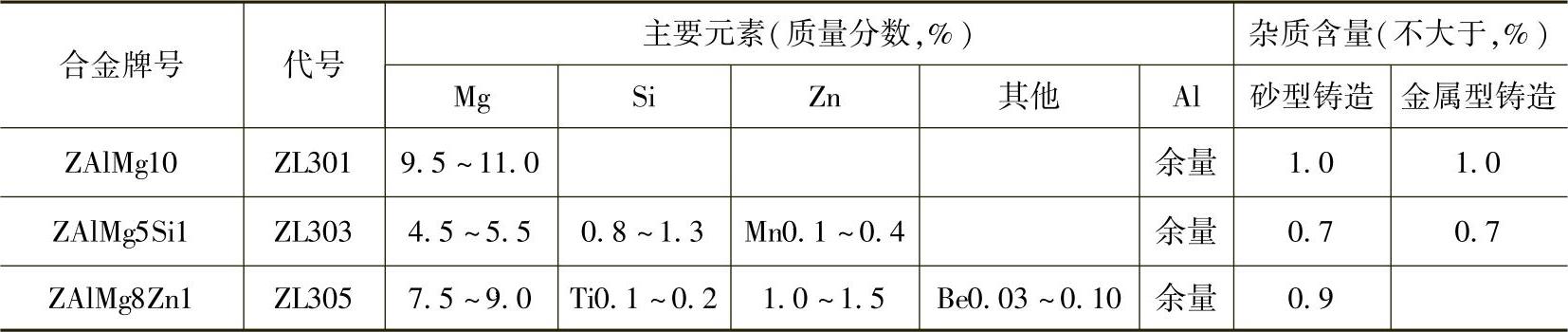

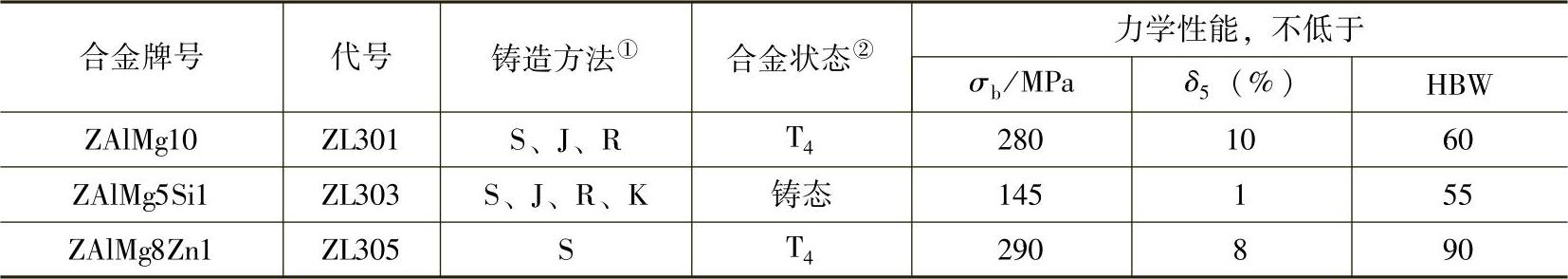

(1)为便于对铸造铝合金中Al-Mg合金的具体选用,不可不知我国制定的Al-Mg合金牌号、代号、化学成分及其力学性能Al-Mg类合金,是所有铸造铝合金中相对密度最小、综合力学性能很高、在海洋和大气气氛中有极好耐蚀性的合金;它还具有良好的切削加工性能和焊接性,因此广泛用于航空、造船等工业部门。根据我国国家标准GB/T 1173—1995摘出的有关牌号、代号的化学成分及杂质总量,见表3-149,而其力学性能见表3-150。

表3-149 铸造铝合金中Al-Mg合金的化学成分(GB/T 1173—1995)

表3-150 铸造铝合金中Al-Mg合金的力学性能(GB/T 1173—1995)

①S、J、R、K的含义参见表3-143的注①。

②T4的含义参见表3-143的注②。

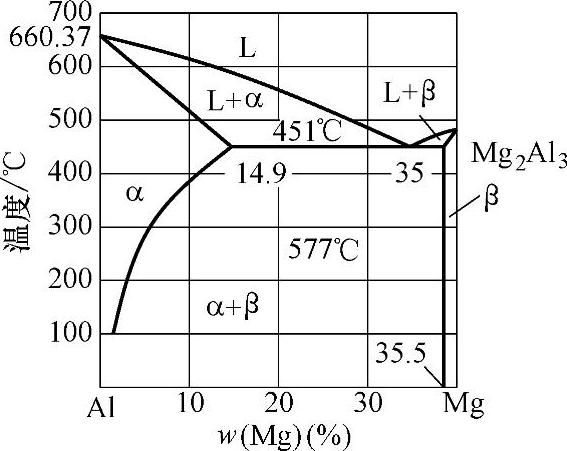

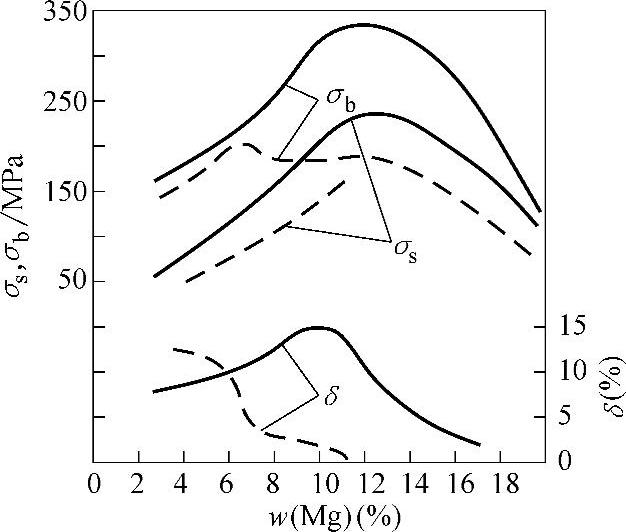

(2)为确保铸造铝合金中常用的Al-Mg二元合金有良好的强度和伸长率,其镁含量一般不宜超过11.5%图3-130所示为Al-Mg二元相图铝角,是简单的共晶型合金。当镁含量小于35%时,平衡组织为α和β两相。α相为镁在铝中的固溶体,在共晶温度451℃时,镁在α固溶体中的溶解度很大,达14.9%,但在铸造条件下非平衡结晶时,因冷却速度的不同,在镁量大于9%时,组织中就会出现离异共晶α+β(Al3Mg2)。由于镁的原子半径比铝大13%,固溶处理后,镁大量溶入α中,使α固溶体结晶点阵发生很大的扭曲,从而大大提高合金的力学性能,因此Al-Mg合金可以经过热处理强化(参见图3-131)。由图3-131可知,镁含量为12%左右时,合金的抗拉强度值最大,而镁含量在10%左右时,伸长率最高。镁含量大于12%时,β相不能完全溶入α固溶体,而在晶界上出现脆性β相,不仅不能强化合金,反而将大大削弱基体,使力学性能急剧下降。所以实用的Al-Mg二元合金的镁含量不超过11.5%。

图3-130 Al-Mg二元相图铝角

(3)铸造铝合金中常用的Al-Mg二元合金,例如代号为ZL301的铸铝合金,其在潮湿空气或海水等腐蚀性介质中有很高的耐蚀性,但其工作温度一般不应超过100℃,其原因不可不究 铝镁二元合金,例如代号ZL301,其耐蚀性高,是因为固溶处理后,在室温为单相固溶体型组织,而且合金表面有一层高耐蚀性的尖晶石膜(Al2O3、MgO、XRnOm,R为其他合金元素),因此,ZL301可用作在潮湿空气或海水等腐蚀性介质中承受冲击载荷的大、中、小零件,如发动机的机匣、飞机起落架零件、海轮配件、船用舷窗等。应注意的是,它在硝酸中的耐蚀性却比Al-Si合金低得多。另外,此类合金件的力学性能稳定性低,经淬火的工件,在室温下长期使用过程中,会出现自然时效现象,即沿晶界析出β相并不断聚集长大,使合金的力学性能显著恶化。当温度超过100℃时,这一过程将更明显,耐蚀性也随之降低(如果组织中出现游离的β相,由于β相与α固溶体间的电位差很大,会成为容易腐蚀的“阳极区”,从而使耐蚀性大大降低)。故此合金工作温度一般不允许超过100℃。(https://www.daowen.com)

图3-131 镁含量对Al-Mg二元合金力学性能的影响

实线—固溶处理T4 虚线—铸态

(4)为防止生产的代号为ZL301的铸造Al-Mg二元合金的力学性能低下,其化学成分中的

Fe、Si、Mn等杂质的含量决不可偏高ZL301合金对Fe、Si及氧化物夹杂、气孔等均甚敏感。它们都能剧烈地降低力学性能。原因是Fe和Si在Al-Mg合金中,能形成粗大的针状组织:FeAl3和Mg2Si,它们无论在铸态或热处理状态都不能溶入α固溶体中,只能沿晶界析出,因此降低了合金的力学性能和耐蚀性。同时由于杂质Fe、Si的存在,在淬火处理时,β相不容易全部溶入α固溶体中,从而降低了合金的抗应力腐蚀性能,故Fe、Si含量都限制在0.3%以下。

Mn在其他铸铝合金中,通常是为抵消铁的有害作用而加入的合金元素;但在ZL301这样的Al-Mg二元合金中,它非但不能起到上述作用,相反,会在合金中形成粗大的MnAl6相,使合金变脆,降低耐蚀性,故Mn的含量限制在0.1%以下。

(5)硅在ZL301合金中是有害杂质,但在ZL303合金中却加0.8%~1.3%的硅,其原因不可不究 硅在镁含量较高的ZL301合金中是有害杂质,但为了改善铸造性能而适当降低镁含量并加入1%左右的硅以后,组织中就出现了相当数量的共晶α+β(Mg2Si),不出现Al3Mg2,使合金的铸造性能得到显著的改善,提高了充型能力,减小了线收缩率,尤其明显减轻了疏松和热裂倾向。但合金组织中的Mg2Si相,不溶于α固溶体中,不能使合金热处理强化,反而使其力学性能下降。国标GB/T1173—1995中的Al-Mg- Si合金是ZL303,成分:Mg含量只有4.5%~5.5%,Si0.8%~1.3%,Mn0.1%~0.4%,余为铝。生成的Mg2Si沿α固溶体的晶界分布。由于热处理不能使Mg2Si溶入α固溶体,这种合金铸件只能直接在铸态下使用。它的室温力学性能比ZL301低得多,但它在高温下,α固溶体不会析出Al3Mg2相,Mg2Si又能起到一定阻碍α(Al)变形的作用,所以高温力学性能较ZL301高。而且硅的存在对合金的耐蚀性影响不大,并且由于硅的存在,合金中加入锰可形成AlSiMnFe四元化合物,降低杂质铁所形成的Al3Fe和β(A19Si2Fe2)脆性化合物对合金力学性能的有害影响。

ZL303合金可用于在潮湿空气或海水中承受中等载荷的零件,在严寒大气中以及工作温度不超过200℃的零件,如海轮配件、零件、航空及内燃机车的零件。

(6)代号为ZL305的Al-Mg-Zn合金,为确保其具有较高的抗拉强度和必要的塑性,其锌含量一般不宜低于1.0%,不可高于1.7%在Al-Mg合金中加入大于1%的锌后,由于锌能同时溶于α固溶体和β(Al3Mg2)中,形 成Mg32(Al、Zn)49,降低了镁原子的扩散能力,抑制了镁原子的扩散。因而阻止了β相的析出,抑制了Al-Mg合金自然时效;同时,加入锌能使析出的β相呈不连续分布,从而显著提高了合金的抗应力腐蚀能力。锌含量低于1%时,抗拉强度较低。随着锌量的增加,抗拉强度提高,但引起塑性降低。当锌量大于1.7%时,塑性下降十分明显,所以锌含量一般选择为1.0%~1.5%。代号为ZL305的Al-Mg-Zn合金,按国标GB/T1173—1995,其成分为:Mg7.5%~9.0%,Zn1.0%~1.5%,Ti0.1%~0.2%,Be0.03%~0.10%,余为铝。铸态组织和ZL301相似,由α(Al)+离异共晶Mg32(Al、Zn)49组成,固溶处理[(440±5)℃保温8h,(490±5)℃保温6h,淬入80~100℃水中]后,Mg32(Al、Zn)49溶入α(Al)中,强化合金。Mg32(Al、Zn)49的点阵结构复杂,在零件使用过程中不易脱溶、聚集长大,具有良好的自然时效稳定性。锌量在1.0%~1.5%范围内时,合金的综合力学性能最佳,σb≥290MPa,δ5≥8%,但工作温度不宜超过100℃。

ZL305用作在海水中承受重大载荷的零件,如鱼雷壳体、潜水服等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。