1.型钢拱架制作

钢拱架应有详细的设计。设计钢拱架时应首先分析不稳定围岩的地质力学特性,计算出塌落拱范围。确定钢拱架将承受的荷载,根据荷载计算钢拱架的结构,确定钢拱架的杆件尺寸规格、钢拱架的间距等。如采用联合支护结构,也应考虑其他支护结构的承载能力,但实际应用中往往将其他结构作为安全储备来考虑,即全部围岩荷载由钢拱架来承受。由于隧洞围岩的地质情况比较复杂,其相关力学参数不太好确定,其取值差可能比较大,实际应用时常采用经验类比法。

钢拱架构件应按设计图纸给定的参数准确下料,并在制作平台上放出1∶1的大样进行核对。下料应采用切割机,多边形钢拱架下料可采用氧炔焰切割。下料时应作好用料计划,做到合理下料,尽量节省材料。下料时应充分考虑加工过程中钢材的延展和压缩量。钢筋格构式拱架下料,要考虑焊接时可能产生的收缩或延长量。所有腹杆应按图纸下料弯制。成型偏差应满足设计要求。

弯曲机的原理是采用液压系统,对型钢进行冷弯。根据设计选用的型钢规格,设计弯曲机。应先进行弯制试验,确定参数和弯制工艺。

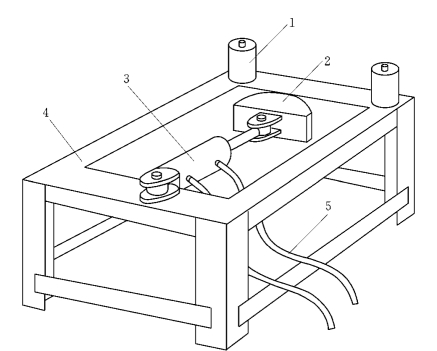

弯曲机简图见图5-2。

图5-2 型钢弯曲机简图

1—支承滚轮;2—加力头;3—液压缸;4—支架;5—高压油管

可依据卷板机工作原理,将型钢弯曲机制造成“卷制”型钢的机械,则加工成型的型钢拱架可成圆弧形,承力将更为合理。

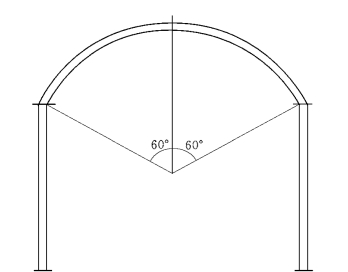

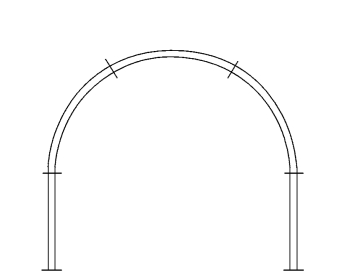

型钢拱架应根据支护断面的几何尺寸分成几个单元进行制作,各单元之间一般采用法兰、螺栓连接,连接处应经过受力核算。单元的划分可根据施工的具体情况进行,应方便施工和安装,并应与开挖分序相吻合,以便开挖分序完成后及时进行钢拱架支护,尽量减少围岩初始变形,提高围岩自稳能力。下面给出两种单元组合形式,见图5-3和图5-4。

图5-3所示组合形式,适用于分上下阶梯开挖分序或拱部分半洞开挖分序的支护形式。

图5-4所示组合形式,适用于分上下阶梯开挖分序、拱部中导洞先行或两边拱先行的开挖分序的支护形式。

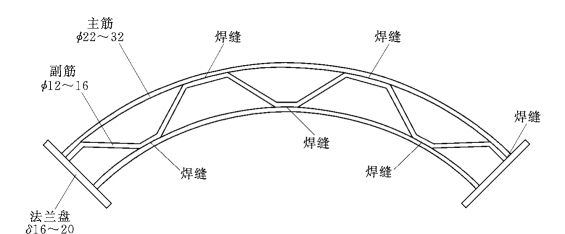

2.格构式钢拱架制作

格构式钢拱架采用钢筋焊接成形。制作时,按设计图将主筋和副筋弯制成形,在制作平台上进行焊接。(https://www.daowen.com)

格构架应按单元进行制作,各单元之间一般采用法兰盘、螺栓连接,也可以采用主筋搭接焊或绑扎连接,但施工速度比螺栓连接慢。格构式钢拱架的基本形式见图5-5。

格构式钢拱架的单元组合形式与型钢拱架基本相同,参见图5-3和图5-4。

图5-3 四单元拱组合钢拱架

图5-4 五单元拱组合钢拱架

图5-5 格构式钢拱架示意图

3.钢拱架的安装

钢拱架安装时,首先由测量定位,按设计位置安装。每榀钢拱架的轴线应与隧洞轴线垂直。一般是上部顶拱先开挖支护,在相应的拱架单元安装就位后应及时施作锁脚锚杆,并将每根锚杆都与钢拱架牢固焊接,使钢拱架与锚杆联合受力,提高支护能力。为了做到每根锚杆都与钢拱架焊接,应在锚杆总数不变的条件下,将锚杆的排距调整到与钢拱架排距相同。在钢拱架安装完成后及时喷射混凝土,并及时完成系统锚杆支护,形成初期支护结构。完成顶拱的初期支护后,开挖下部梯段,再将钢拱架接到隧洞底板,完成封闭支护体系。

钢拱架安装时应按设计要求及时加固,相邻两钢拱架之间应采用型钢或钢筋牢固连接,以使钢拱架形成整体稳定的受力结构。钢拱架安装完成后,应进行整体成形检测,以保证形成的支护断面满足设计要求。安装后一榀钢拱架应在一个铅垂面内,垂直度偏差应不大于2°。钢拱架应与超前锚杆(小钢管)联合使用。超前锚杆(小钢管)应从钢拱架腹部(钢拱架杆件中间)或顶部穿过,如从钢拱架下部穿过,应将锚杆(小钢管)尾部和钢拱架良好焊接,使钢拱架与锚杆形成整体结构。

安装钢拱架的隧洞底板若为松软的岩面,应在钢拱架底脚下面加垫用混凝土块或钢板做成的“柱靴”,以加大岩面的承载面积,保证基础有足够的承载能力。必要时钢拱架底脚可采用连续梁作为承载结构。

钢拱架安装完成后应及时喷射混凝土,将钢拱架封闭,并保证喷混凝土对钢拱架有不小于2cm的保护层。只有将钢拱架用喷混凝土全部封闭,形成钢拱架和喷混凝土复合结构,才能真正地发挥钢拱架的支护作用。喷射混凝土要保证钢拱架背面回填密实。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。