注塑模具的被动加热指的是利用注入模具型腔中的高温塑料熔体释放的热量加热模具型腔的一种加热技术。目前现有的模具被动加热技术可分为两大类:隔热层加热技术和脉动冷却技术。

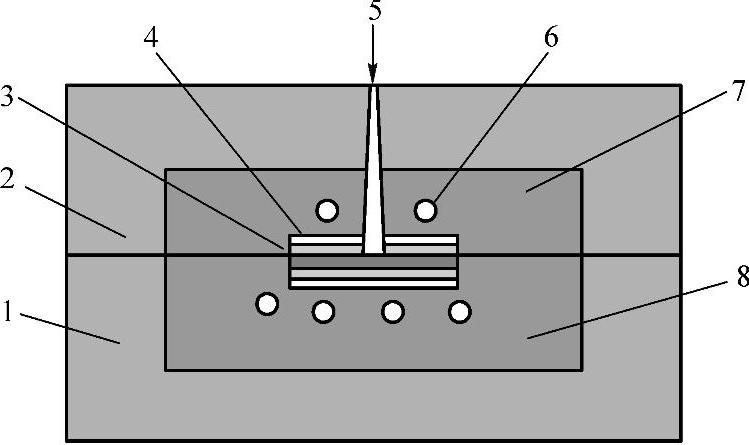

所谓隔热层加热是通过在模具型腔表面涂覆或粘贴一层隔热材料以减缓熔体注塑过程中熔融树脂的热量向模具中传递,从而提高填充阶段模具型腔表面的温度。Liou和Suh[42]提出设计了一种由低热惯性被动隔热层作为模具型腔表层的多层结构模具,以期减小塑件表面的残余应力。通过热分析发现,当将温度为240℃的塑料熔体注入温度为70℃的模具型腔后,如果模具型腔表面没有隔热层,与型腔表面接触的塑料熔体的温度将在瞬间降低为89℃,而当在型腔表面增加一层厚度为1mm的聚四氟乙烯隔热层时,塑料熔体与型腔壁的瞬间接触温度可提升至123℃。Kim[114]和Baumgartner[156,157]分别提出了一种由模具基体层、隔热层及内表面层构成的多层结构模具,其中内表面层应当具有优良的机械强度和耐磨性,并且与隔热层间具有良好的黏结强度,以提高多层模具的使用寿命。Niemeyer[117]设计了可用于生产光盘基板的多层结构模具,研究发现隔热层的存在可显著提高塑料熔体进入模具型腔后的表层温度,延长与模具型腔表面接触的塑料熔体在玻璃化转变温度以上的维持时间,从而使塑料熔体可精确复制型腔的微特征结构。Kim[46,115]构建了以钢为模具基体材料、聚酰亚胺为绝热层材料、镍为压模材料的精密DVD光盘基板多层结构模具,借助构建的数学模型分析了被动加热过程中隔热层厚度对型腔表面温度变化的影响规律。研究发现,当绝热层厚度大于40μm时,熔体注塑过程中压模型腔表面温度可在塑料材料的玻璃化转变温度以上维持数秒。Yoon等[51]利用热喷涂法在模具型腔表面喷涂上一层聚醚醚酮树脂,以提高熔体充填时模具型腔表面的温度。实验研究表明,对于PP和PC/ABS塑料,模具型腔表面经热喷涂处理后,型腔表面温度可分别由处理前的57℃和102℃升高至122℃和170℃。Chen等[52,53]为注塑模具设计了一套辅助聚合物薄膜驱动与定位系统,通过在注塑模具型腔与熔体间增加一层具有隔热作用的聚合物薄膜,以提高模具型腔表面温度和延缓塑料熔体表层的冷却速度。研究发现,聚合物薄膜的加入可使模具型腔表面温度由70℃提升至140℃以上,并且可维持1s以上。Chen等[112,113]研究了不同隔热层材料及隔热层厚度对熔体注射后模具型腔表面温度的影响。研究发现,TiN隔热涂层对熔体与型腔表面的初始接触温度的影响不大;聚四氟乙烯隔热涂层可将最初0.02 s内的接触温度提高30℃左右;0.175mm厚的PC薄膜和0.05mm厚的PET薄膜可分别将熔体与型腔表面的初始接触温度最大提高17.7℃和13℃;增加隔热层厚度或增加隔热层初始温度,有利于提高熔体与型腔表面的初始接触温度。Lee和Turng[116]同样也研究了聚四氟乙烯隔热层对初始接触温度的影响。研究发现,当隔热层厚度大于175μm时,可保证初始接触温度大于LDPE的结晶温度。图3-12所示为典型的隔热层加热模具的结构组成示意。

图3-12 典型隔热层加热模具的结构组成示意(https://www.daowen.com)

1—型芯固定板 2—型腔固定板 3—硬质表面层 4—隔热层 5—熔融树脂 6—冷却管道 7—型腔镶块 8—型芯镶块

与连续冷却方式不同,脉动冷却是根据注塑工艺各阶段的特性及传感器反馈的模具温度信号通过动态控制冷却液的流量或流速以实现模具温度的动态控制。与常规冷却技术相比,脉动冷却技术可以在不延长成型周期的基础上,提高熔体充填时模具型腔表面的温度,或者在保证相同填充温度的基础上,通过高效冷却缩短成型周期[119,121,126]。由于脉动冷却仍然是利用模具型腔中高温熔体释放的热量提高模具型腔表面温度,所以脉动冷却技术仍属于被动模具加热技术的范畴。Simith等[122]借助数值模拟分析对比了常规连续冷却与脉动冷却的优缺点。研究结果表明,与常规连续冷却相比,脉动冷却似乎并没有明显减小冷却时间。Chen等[123,124]研究发现,脉动冷却可以将熔体充满过程中的模具型腔表面温度提高10~15℃,从而有利于提高熔体复制模具型腔微结构的能力,改善塑件的表面质量。Chen等[125]还研究了脉动冷却中的冷却液流动时间、冷却液温度、冷却时间、模具温度等关键参数之间的相互影响关系。

被动模具加热技术可充分利用型腔中的高温塑料熔体释放的热量加热模具型腔,无需额外的加热元件及相关配套设备,故具有能量消耗低、模具结构相对简单、可操作性强等优点。但与主动加热技术相比,被动加热技术提高模具温度的范围非常有限,通常情况下只能提高10~30℃,很难将熔体注塑过程中模具型腔表面温度长时间保持在塑料的玻璃化转变温度以上。另外,由于填充过程中熔体释放的热量无法定量控制,从而难以对模具型腔表面温度进行精确控制。对于隔热层加热技术,还存在着因涂层易发生剥离损坏而导致的模具寿命较低的问题。此外,涂层材料的可抛光性、表面强度、韧性、耐摩擦性等性能指标也远低于常规的金属模具材料,从而会影响最终成型产品的表面品质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。