1.焊接裂纹

焊接裂纹是指焊件在焊接或焊后的退火、存放、装配以及使用过程中产生的各种裂纹,它是焊接缺陷和焊接应力共同作用的结果。

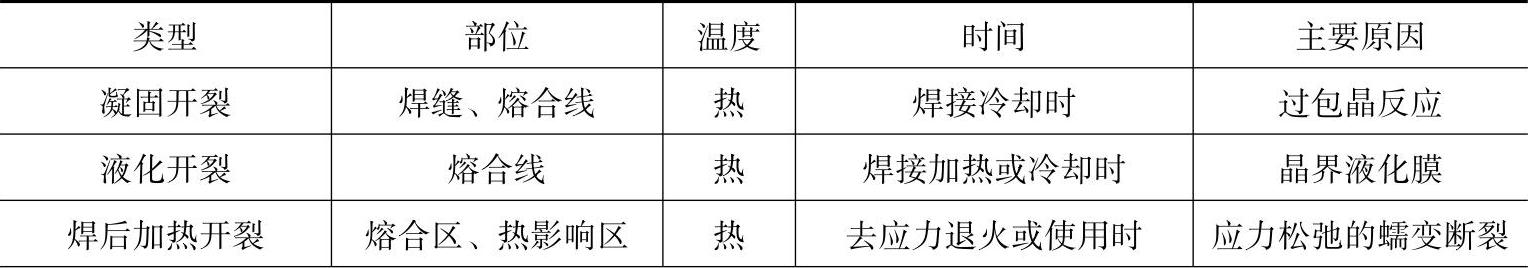

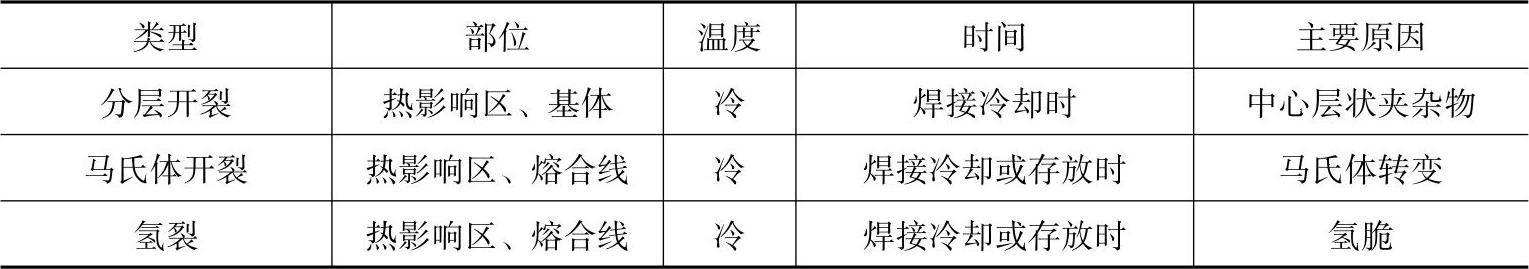

熔焊焊件中的裂纹通常分为热影响区裂纹和焊缝裂纹两种,常见的焊接裂纹及其特征见表7-5。

表7-5 常见的焊接裂纹及其特征

(续)

焊接裂纹按其性质可分为热裂纹、冷裂纹和延迟裂纹三种。

(1)热裂纹 热裂纹大部分是在结晶过程中产生的裂纹,所以又称为结晶裂纹或高温裂纹。根据所焊材料不同,产生热裂纹的形态、温度区间和主要原因也各有不同,因此又把热裂纹分为结晶裂纹、液化裂纹和多边化裂纹三种。

通常认为,热裂纹是在液固并存的温度区间产生的。在此区间,结晶晶体(固相体)被不连续的液态金属薄膜所包围。当金属冷却收缩时,包围圈不断扩大,而液态金属又无法补充,特别是当在焊接熔液冷凝的后期,其晶粒间存在有未凝固的低熔点共晶层,如采用铜焊条焊接时,易沿晶先析出Cu-CuO共晶体等;或因焊接材料的化学成分及焊接环境的影响,沿晶产生非金属夹杂物(如FeS),或有低熔点金属(焊料)及脆性相析出时,在拉应力作用下,极易导致沿晶开裂。

焊接热裂纹必然是沿晶裂纹,呈光滑的锯齿形边缘,连续或不连续地沿着晶界或枝晶边界分布于焊缝下面,有时呈蟹脚状或网状。焊缝内腔及附近晶界或多或少地存在有硫化物、磷化物、碳化物、氧化物、硼化物夹杂,其断口具有明显的氧化色特征。

结晶裂纹主要产生在含杂质较多的碳钢、低合金钢、镍基合金以及某些铝合金的焊缝中。个别情况下,结晶裂纹也在热影响区产生。

液化裂纹主要发生在含有铬镍的高强钢、奥氏体钢以及某些镍基合金的近缝区或多层焊层间部位。母材和焊丝中的硫、磷、硅、碳含量偏高时,液化裂纹的倾向将显著增加。多边化裂纹多发生在纯金属或单相奥氏体合金的焊缝中或近缝区。

(2)冷裂纹 冷裂纹是在金属焊后冷却过程中形成的裂纹,又称为低温裂纹。这是焊接生产中较为普遍的一种裂纹,焊后立即发生,没有延迟现象,通常出现在热影响区,有时出现在焊缝上。

冷裂纹是焊接热应力、组织应力和机械应力共同作用的结果。钢在冷却过程中,过冷奥氏体如果发生马氏体相变,形成硬而脆的淬硬层组织,在焊接应力作用下,即可能产生焊接冷裂纹。

有些塑性较低的材料在焊接过程中,冷却时由于收缩力引起的应变超过了材料自身的塑性极限或材质变脆而产生裂纹,也称为焊接冷裂纹,又称为低塑性脆化裂纹。

熔焊冷裂纹呈锯齿形凹凸不平,深浅不一,尾端细而尖锐,与淬火裂纹相似。在淬硬性高的钢中,一般属沿晶裂纹;在淬硬性低的钢中,通常为穿晶裂纹,有时也有混晶特征。断口的氧化色不明显,没有明显夹杂物,大部分属于解理断裂。

(3)延迟裂纹 实质上也是以焊接应力为主要原因的冷裂纹,而且是焊接冷裂纹中的一种普遍形态。它是在焊后几分钟、几十分钟乃至几天以后产生的裂纹,即具有延迟性质。

延迟裂纹的产生,是由于高温下奥氏体中固溶了较多的氢,低温下奥氏体向马氏体转变时,因快速冷却,使保留在马氏体中的氢处于过饱和状态,就在马氏体间形成巨大的内应力,即所谓的马氏体脆性,进而导致冷裂纹的产生。而在低温下过饱和状态的氢扩散到可引起裂纹的高应力区,并继续向裂纹顶部应力集中区聚集,使裂纹逐渐扩展而开裂,就需要扩散的时间,致使冷裂纹具有延迟性质。产生这种裂纹主要影响因素有钢种的淬硬倾向、焊接接头的应力状态和熔敷金属中的扩散氢含量。

延迟裂纹开裂时,往往伴有响声。

延迟裂纹的断口呈亮晶状结晶断口,无氧化色,微观形态以马氏体的解理断裂为主,并混有沿晶断裂的混合型断裂。

(4)再热裂纹 对于某些含有沉淀强化元素的钢种和高温合金(包括低合金高强钢、珠光体耐热钢、沉淀强化高温合金以及某些奥氏体不锈钢等),在焊后并没有发现裂纹,而是在回火处理或在高温下使用过程中产生的裂纹,称为再热裂纹。

再热裂纹都是产生在焊接热影响区的过热粗晶部位,并且具有晶间开裂的特征。在母材、焊缝和热影响区的细晶区均不产生再热裂纹。裂纹的走向是沿熔合线附近的粗大晶粒的晶界扩展,有时裂纹并不连续,而是断续的,遇到细晶组织就停止扩展。(https://www.daowen.com)

回火之前焊接区存在较大的残余应力,并有程度不同的应力集中,二者必须同时存在,否则不会产生再热裂纹。

再热裂纹的产生与再热温度和时间有关,存在一个敏感温度区,一般低合金钢的敏感温度区为500~700℃。

含有一定沉淀强化元素的金属材料才具有产生再热裂纹的敏感性,普通碳素钢和固溶强化的金属材料,一般不产生再热裂纹。

一般在工程上和失效分析中可以按照上述再热裂纹的特征进行分析判断。

(5)层状撕裂 对于大型厚壁结构,在焊接过程中常在钢板的厚度方向承受较大的拉应力,于是沿钢板轧制方向出现一种台阶状的裂纹,一般称为层状撕裂。

层状撕裂是一种内部的低温开裂,一般在表面难以发现。其主要特征就是呈现阶梯状开裂,这是其他裂纹所没有的。层状撕裂的全貌基本是平行于轧制表面的平台与大致垂直于平台的剪切壁。在撕裂的平台部位常可发现不同类型的非金属夹杂物(如MnS、硅酸盐和铝酸盐等)。

层状撕裂常出现在T形接头、角接头和十字接头中,一般在对接接头很少发现,但在焊趾和焊根处,由于冷裂纹的诱发也会出现层状撕裂。

层状撕裂的产生与钢种强度级别无关,主要与钢中夹杂物量与分布形态有关。当在沿轧制方向上以片状的MnS夹杂物为主时,层状撕裂具有清晰的阶梯状;当以硅酸盐夹杂物为主时呈直线状,以Al2O3为主时则呈不规则的阶梯状。

2.气孔

溶入焊缝熔池金属中的气体(CO2、H2、N2、水蒸气等),在金属凝固前未来得及逸出,而在焊缝金属表面或内部形成的孔穴称为气孔。

由CO2形成的气孔,其外形主要呈条虫状,是圆形气孔的连续;由H2形成的气孔,其外形主要有针孔形(似针孔的微小气孔)和圆形;由N2形成的气孔,其外形多呈表面开口的气孔。根据起因不同,气孔可分为孤立的、线状排列的和群集的三类。

3.夹渣

夹渣是指焊后残留在焊缝金属内部或熔合线上的熔渣或非金属夹杂物。例如:残留在焊条电弧焊、埋弧焊焊缝中的熔渣,CO2气体保护焊焊缝中的氧化物夹杂,钨极保护焊焊缝中的钨电极夹杂物等。

4.焊缝成形不良

不良的焊缝外形包括有焊瘤、咬边和焊缝外形尺寸不符合要求等。

焊瘤是熔融金属流到焊缝根部之外而后凝固所形成的金属瘤。咬边是母材和焊缝交界处,在母材表面形成的沟槽或凹陷,在熔融金属深度达到母材高度时,则形成烧穿或穿孔。焊缝外形尺寸不符合要求,是指焊缝隆起面过高过陡,高低不平,宽度不等,以及焊波粗劣等现象。

5.未填满

焊缝金属不足,沿焊缝长度方向在焊缝表面形成的连续或断续沟槽。

6.未焊透

未焊透是指母材与母材、熔敷金属与熔敷金属、母材与熔敷金属之间局部未熔化的现象。此缺陷一般出现在焊缝的根部或基体金属与熔化金属未熔合(对接或角接时)处,以及焊缝金属向基体金属中熔透不足的部位。

7.过烧

焊接过程中由于温度过高,使金属中的低熔点组成物熔化,或晶界氧化的现象称为过烧。这类缺陷的特征是,金属强烈氧化,在电极周围有金属熔化的痕迹,有蜂窝孔和较大的外部飞溅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。