1.硬件设计

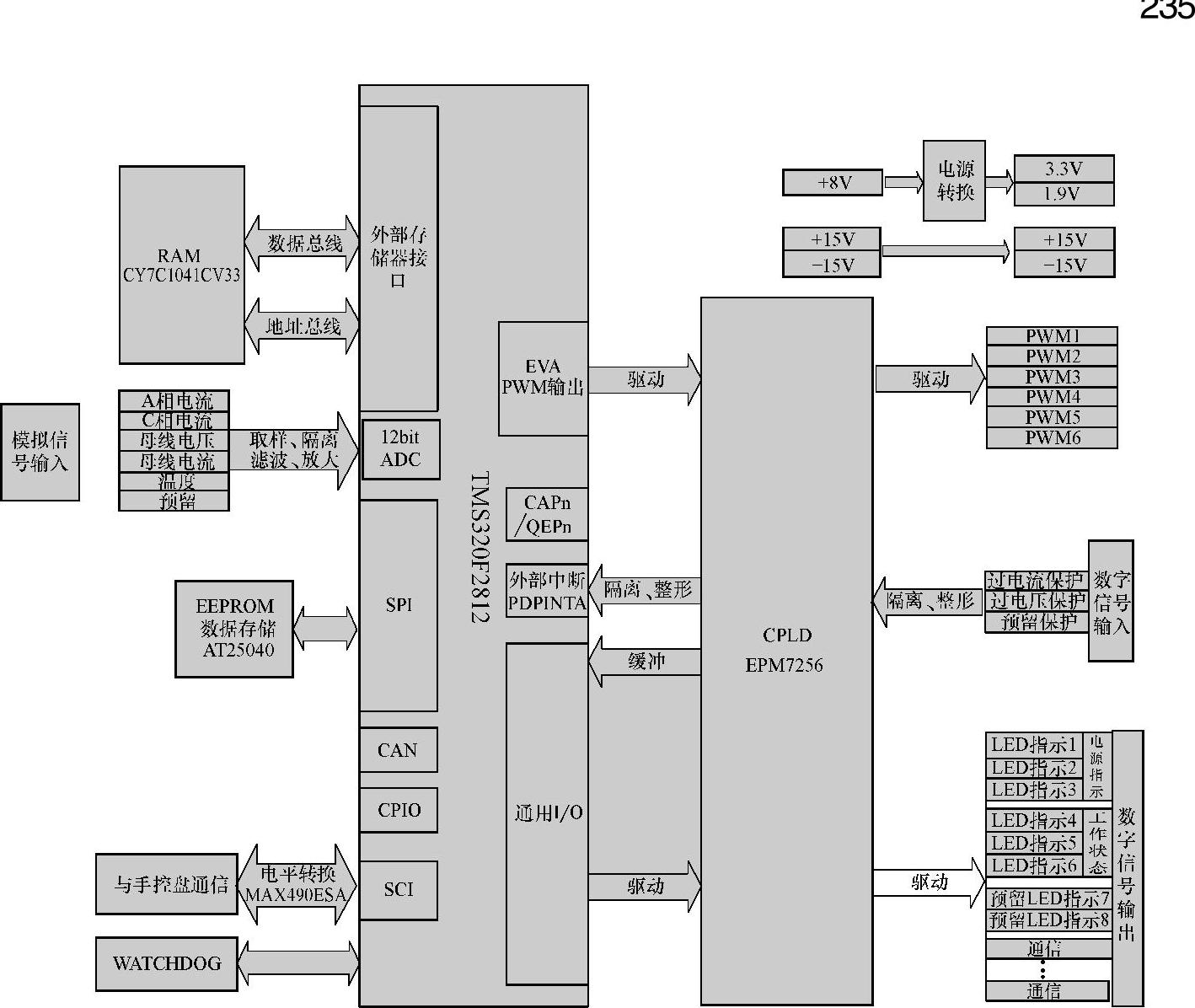

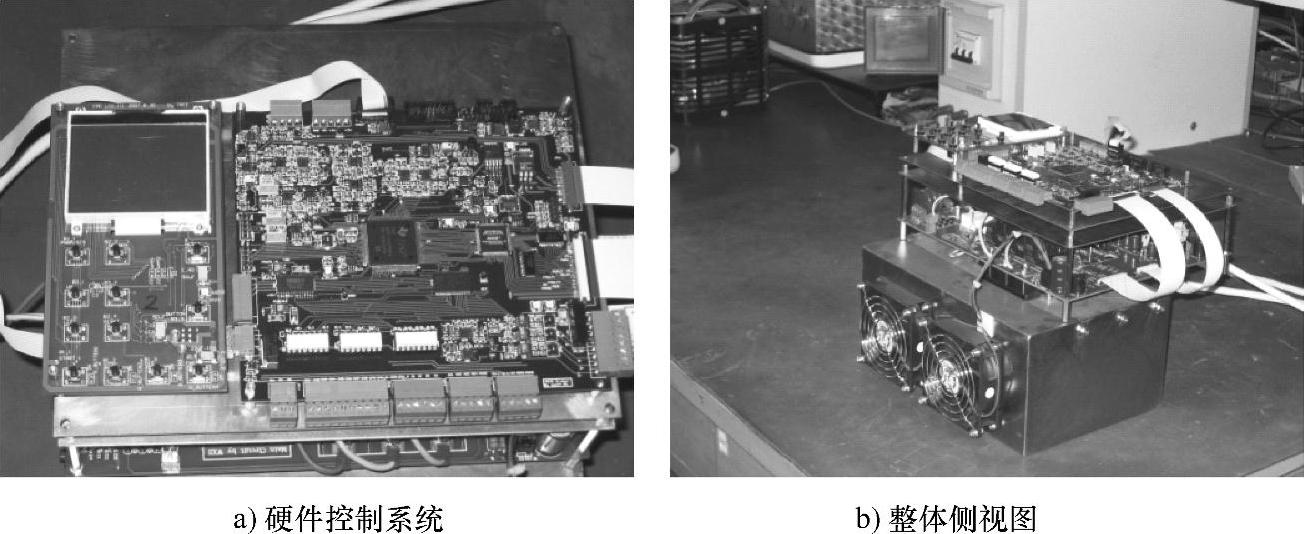

对于两电平通用变频器,国内外已经有很多变频器厂商推出了各种产品。由于电力电子技术、计算机技术和微电子技术的发展,高性能的DSP、高开关频率的电力电子器件以及各种先进的控制理论都在不断涌现并且应用到最新的变频器中。本章介绍了15kW和55kW两电平变频器的控制系统,包括软硬件设计,采用美国TI公司的TMS320F2812作为主控芯片[1]。变频器由手控盘输入和液晶显示模块,以TMS320F2812为中心的控制系统以及主电路构成。其中,手控盘输入和液晶显示模块负责各种指令数据的输入和电机运行状态的实时显示。控制电路基于TMS320F2812,主要实现整体的控制算法,包括参数辨识、死区补偿、无速度传感器算法和矢量控制,以及故障保护、PWM输出、与手控盘的通信等。主电路负责将弱电信号转化成强电信号输出到电机上。图8-1所示是设计的两电平通用变频器的控制系统框图,相应的硬件控制板和整个变频器的实物图分别如图8-2所示。

本系统采用的控制板核心为一片TMS320F2812,完成系统的核心算法和通信。该DSP芯片的特点是:32位CPU内核,高达150MHz的主频,128k×16位的Flash存储器用于固化代码,128位的密码保护,片上有丰富的外设,包括12路PWM、2×8通道的高达60ns转换时间的12位ADC、2通道的异步串口SCI、1通道的McBSP同步串口、1通道的SPI同步串口和1通道eCAN总线等。上述特点使得DSP2812十分适合用于高性能闭环电机控制。在DSP外围还外扩了一片型号为CY7C1041CV32-12的256k×16位RAM用于仿真调试。CPLD的型号为EPM7256AETC-100,完成扩展外设的译码和PWM输出的进一步处理及保护等功能。为了便于调试时观测DSP的内部变量,这里采用了两种方法:一种是利用DSP的PWM引脚经过一个RC低通滤波来观察,需要软件和硬件的配合,精度和成本都比较低,但用于调试已经足够;一种是直接外扩一片12位的4通道DA,型号为DAC7724,精度较高但成本也高。另外,有一路外接电源接口用于未接主电路时的调试。整个系统提供了光耦隔离的8路数字输入和4路数字输出;2路模拟输入和3路模拟输出;一个继电器常开常闭触点以及一个差分/非差分兼容的编码器输入;10路AD信号及相应的模拟信号调理电路;丰富的通信外设接口——422用于和手控盘通信,232/485可选的通信接口,以及CAN、McBSP和SPI接口;故障灯、电源指示灯和充电电阻短接等指示信号;对外提供24V/10V电源;看门狗电路(MAX706)用于防止程序跑飞。

图8-1 控制系统框图

图8-2 两电平通用变频器实物图

2.软件设计(https://www.daowen.com)

控制系统的软件设计包括CPLD程序和DSP程序两部分。CPLD是为DSP提供一些辅助功能,如保护信号的延迟、电平转换、PWM脉冲的分配等,采用硬件描述语言VHDL实现。DSP主要完成控制算法、通信和保护,包括矢量控制、龙贝格观测器、死区补偿、SVPWM、与上位机的通信和故障保护等。控制系统中的DSP软件采用便于移植的C语言编写,采用工程来管理多个文件,开发环境采用TI提供的Code Composer Studio 3.0。由于DSP 2812是定点DSP,为了提高计算精度,采用了TI提供的IQ数学库。IQ数学库是一系列经过高度优化并且具有高精度的数学函数的集合,它可以把通常采用浮点来实现的算法无缝地移植到c28系列的定点DSP上,尤其为适用于那些计算密集、对速度和精度要求都很高的场合。一般来讲,采用IQ数学库可以显著地缩短DSP程序的开发时间,在本节的DSP程序里面大量使用了IQ数学库函数。

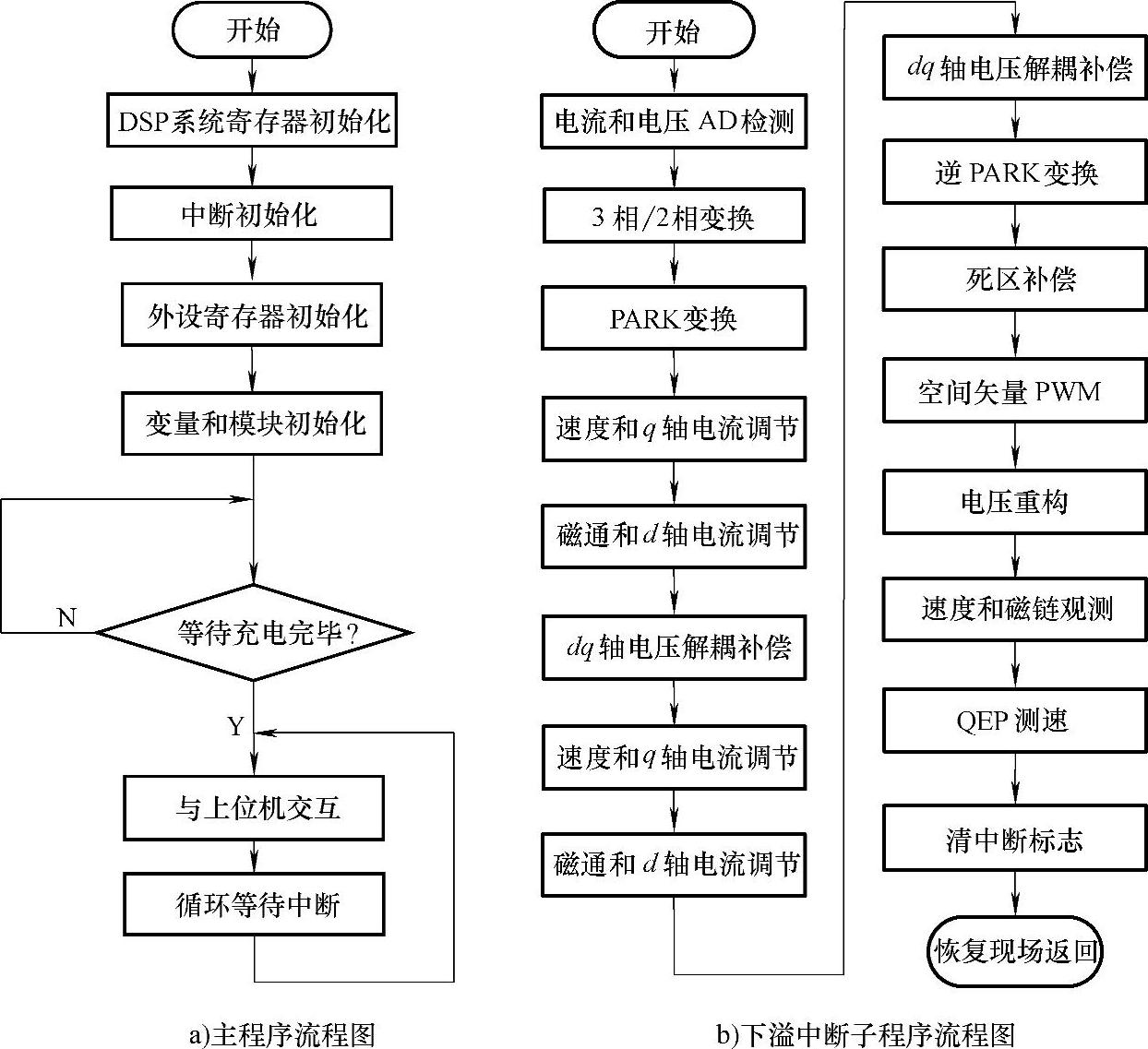

整个软件程序的框架包括主程序、中断子程序和功能子程序三部分。图8-3所示是DSP程序的结构流程图,包括主程序流程图和PWM下溢中断子程序流程图。

图8-3 控制系统流程图

主程序首先完成一系列初始化,包括时钟、IO口、外设相关配置寄存器、中断向量表的设置、全局变量和模块的初始化及配置等,在初始化完毕后,进入主循环,在主循环里完成与上位机的通信,并通过不断查询相应的标志变量来实现不同任务的切换。

对于实时性要求比较高的任务通常采用中断实现。本系统一共开设了三个中断,分别是保护中断、PWM下溢中断和串口通信的接收中断。保护中断是由PD-PINT引脚引起,主电路发过来的保护信号经过CPLD处理后,直接连接到DSP的PDPINT引脚上,实现硬件保护。当有故障时,DSP直接封锁PWM脉冲输出,从而保证变频器的安全。保护类型包括过电压、过热、过电流、过载、欠电压、断相等,保护中断程序对异常保护信号及时响应,对故障进行判断和处理,并通过串口通信将故障信息在手控盘上显示出来。PWM下溢中断是系统的核心中断,它包括直流母线电压和电机定子电流A/D检测、3相/2相变换、PARK旋转变换、转速调节器、磁链调节器、d轴和q轴同步电流调节、dq轴电压解耦补偿、逆PARK变换、死区补偿、SVPWM、电压重构、速度和磁链观测、D/A输出DSP内部观测变量等功能。串口接收中断主要是为了及时对上位机的指令做出响应,一方面接收上位机的指令,另一方面也把变频器的运行状态和信息上传给上位机进行显示。

为了保证程序的清晰可读和便于移植,采用了模块化编程,各个不同模块都是通过功能子程序来完成,如EEPROM读写、转速辨识、磁链观测、PI和SMC调节器等。模块化使得程序一目了然,便于修改,也便于同一模块在不同算法程序下的移植,提高了开发效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。