根据数控车床的工艺特点,数控车削加工主要包括以下内容。

1.车削外圆

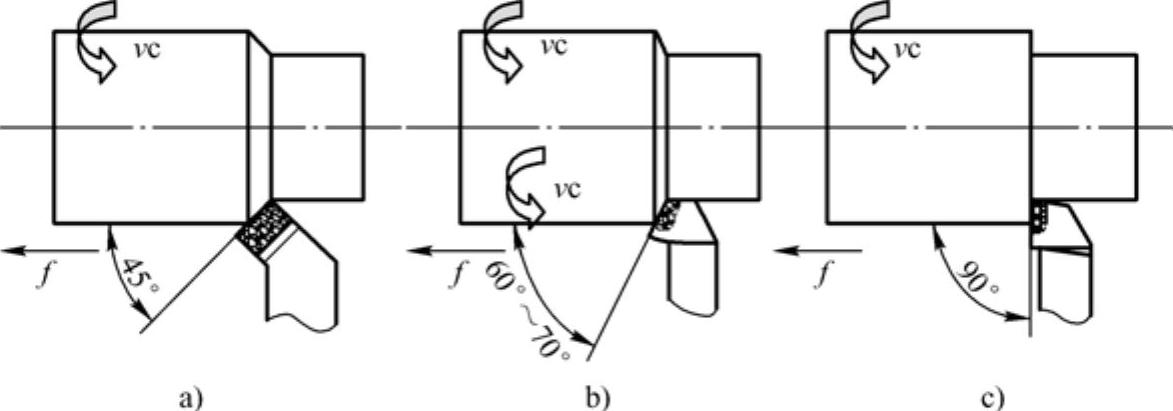

车削外圆是最常见、最基本的车削方法。工件外圆一般由圆柱面、圆锥面、圆弧面及回转槽等基本面组成。图6-4所示为使用各种不同的车刀车削中小型零件外圆(包括车外回转槽)的方法。其中图6-4a所示为45°车刀车削外圆;图6-4b所示为90°正偏刀车削外圆;图6-4c所示为反偏刀车削外圆。

图6-4 车削外圆示意图

锥面车削可以分别视为内圆、外圆切削的一种特殊形式。锥面可分为内锥面和外锥面,在普通车床上加工锥面的方法有小滑板转位法、尾座偏移法、靠模法和宽刀法等,而在数控车床上车削圆锥则完全和车削其他外圆一样,不必像普通车床那么麻烦。车削圆弧面时,则更能显示数控车床的优越性。

2.车削内孔

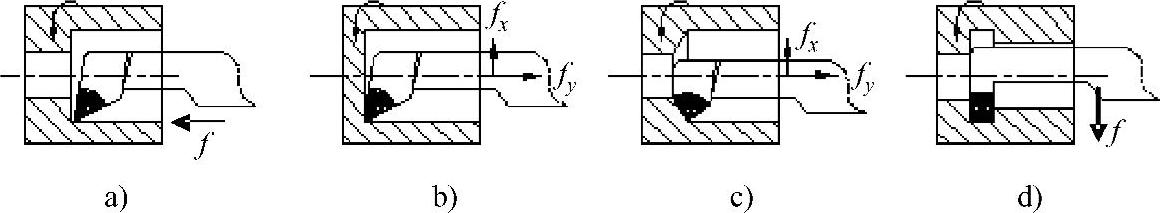

车削内孔是指用车削方法扩大工件的孔或加工空心工件的内表面,是常用的车削加工方法之一。常见的车削孔方法如图6-5所示。在车削盲孔和台阶孔时,车刀要先纵向进给,当车削到孔的根部时,再横向进给车削端面或台阶端面,如图6-5b和图6-5c所示。

图6-5 车削孔方法示意图

3.车削端面

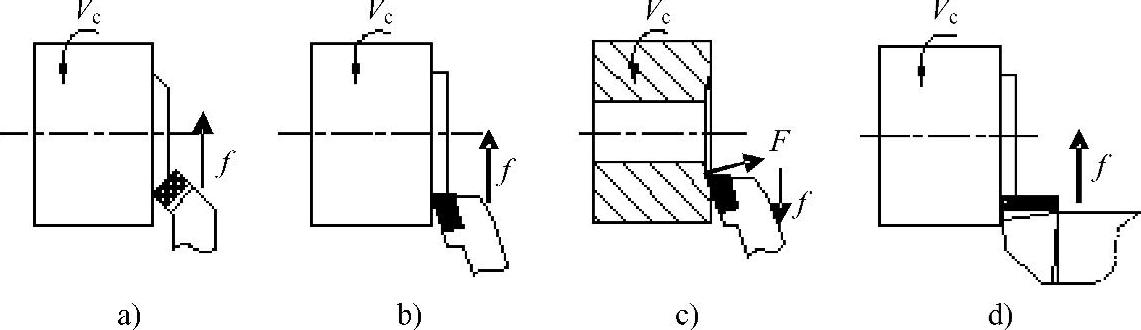

车削端面包括台阶端面的车削,常见的车削端面方法如图6-6所示。图6-6a所示是使用45°偏刀车削端面,可采用较大背吃刀量,切削顺利,表面光洁,而且大、小端面均可车削;图6-6b所示是使用90°左偏刀从外向工件中心进给车削端面,适用于加工尺寸较小的端面或一般的台阶端面;图6-6c所示是使用90°左偏刀从工件中心向外进给车削端面,适用于加工工件中心带孔的端面或一般的台阶端面;图6-6d所示是使用右偏刀车削端面,刀头强度较高,适宜车削较大端面,尤其是铸锻件的大端面。

图6-6 车削端面方法

4.车削螺纹

车削螺纹是数控车床的特点之一。在普通车床上一般只能加工少量的等螺距螺纹,而在数控车床上,只要通过调整螺纹加工程序,指出螺纹终点坐标值及螺纹导程,即可车削各种不同螺距的圆柱螺纹、锥螺纹或端面螺纹等。螺纹的车削可以通过单刀切削的方式进行,也可进行循环切削。

5.车削加工工艺分析(https://www.daowen.com)

工艺分析是数控车削加工的前期工艺准备工作。工艺制定得合理与否,对程序编制、机床的加工效率和零件的加工精度等都有重要影响。因此,在编制加工程序前,应遵循一般的工艺原则并结合数控车床的特点,认真而详细地对零件图进行工艺分析,确定工件在数控车床上的装夹,刀具、夹具和切削用量的选择等。在制定车削加工工艺之前,必须首先对被加工零件的图样进行分析,其主要包括以下内容。

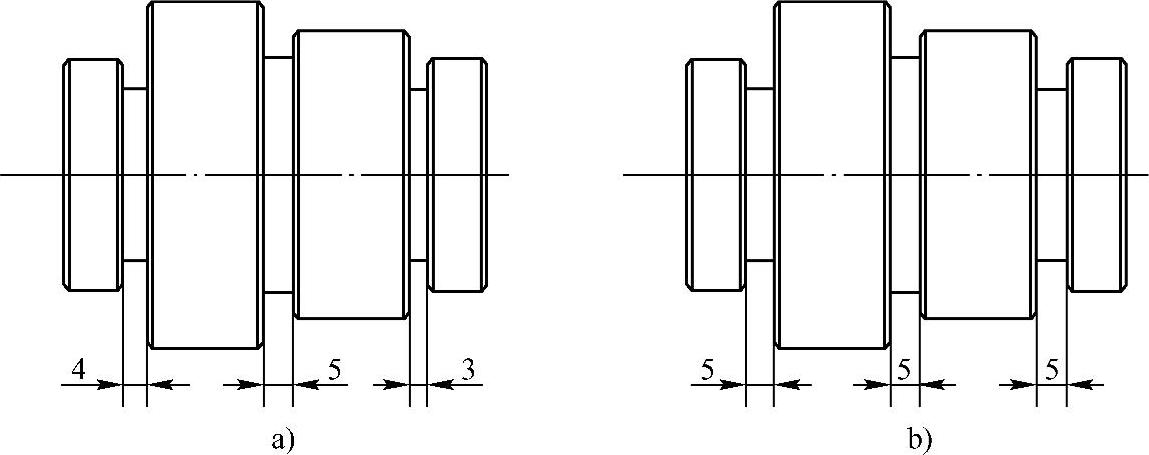

(1)结构工艺性分析 零件的结构工艺性是指零件对加工方法的适应性,即所设计的零件结构应便于加工成型。在数控车床上加工零件时,应根据数控车削的特点,认真审视零件结构的合理性。如图6-7a所示的零件,需用3把不同宽度的切槽刀切槽,如无特殊需要,显然是不合理的,若改成图6-7b所示结构,只需一把刀即可切出3个槽。这样既减少了刀具数量,少占刀架刀位,又节省了换刀时间。

在结构分析时若发现问题,应向设计人员或有关部门提出修改意见。

图6-7 结构工艺性示例

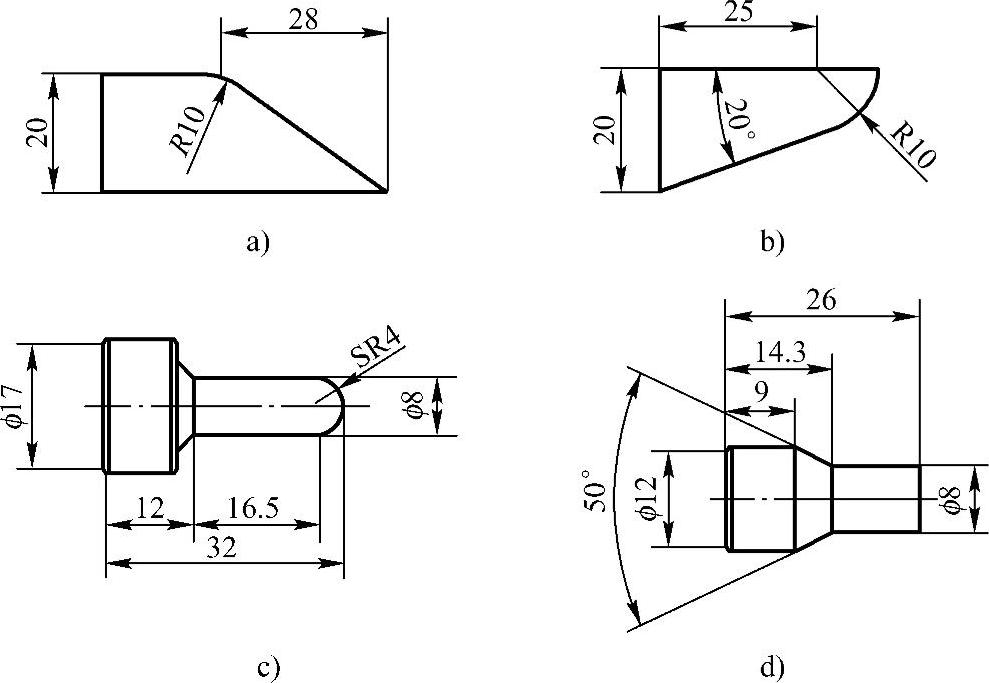

(2)构成零件轮廓的几何要素 由于设计等各种原因,在图样上可能出现加工轮廓的数据不充分、尺寸模糊不清及尺寸封闭等缺陷,从而增加编程的难度,有时甚至无法编写程序。几何要素缺陷示意图如图6-8所示。

图6-8 几何要素缺陷示意图

如图6-8a所示,圆弧的圆心位置是不确定的,不同的理解将得到完全不同的结果;再如图6-8b所示,圆弧与斜线的关系要求为相切,但经计算后的结果却为相交关系,而非相切。这些由于图样上的图线位置模糊或尺寸标注不清引起的问题,会使编程工作无从下手。如图6-8c所示,标注的各段长度之和不等于其总长尺寸,而且漏掉了倒角尺寸;如图6-8d所示,圆锥体的各尺寸构成了封闭尺寸链。这些问题都将给编程计算造成困难,甚至产生不必要的误差。

(3)尺寸公差要求 在制定控制零件尺寸精度的加工工艺时,必须分析零件图样上的公差要求,从而正确选择刀具及确定切削用量等。

在对尺寸公差进行分析的过程中,可以同时进行一些编程尺寸的简单换算,如中值尺寸及尺寸链的计算等。在数控编程时,常常取零件的最大和最小极限尺寸的平均值(即中值)作为编程的尺寸依据。

(4)形状和位置公差要求 图样上给定的形状和位置公差是保证零件精度的重要要求。在工艺准备过程中,除了按其要求确定零件的定位基准和检测基准,并满足其设计基准的规定外,还可以根据机床的特殊需要进行一些技术性处理,以便有效地控制其形状和位置误差。

(5)表面粗糙度要求 表面粗糙度是保证零件表面微观精度的重要要求,也是合理选择机床、刀具及确定切削用量的重要依据。

(6)材料要求 图样上给出的零件毛坯材料及热处理要求,是选择刀具(材料、几何参数及使用寿命),确定加工工序、切削用量及选择机床的重要依据。

(7)加工数量 零件的加工数量对工件的装夹与定位、刀具的选择、工序的安排及走刀路线的确定等都是不可忽视的参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。