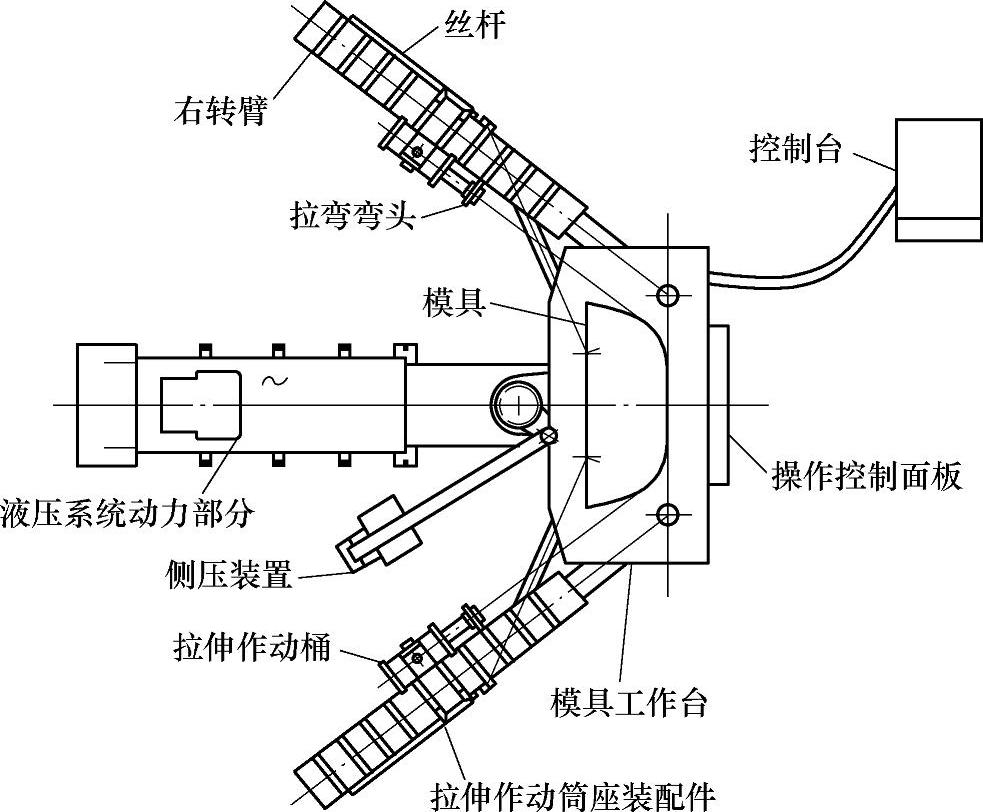

下面介绍的是L&F公司的A14CNC型数控拉弯机,它属于通用张臂式拉弯机,用于航空制造工业中零件的拉弯成形或零件的局部成形。它包括固定的模具工作台和两个通过铰链连接在模具工作台上靠液压缸独立驱动的转臂。拉伸缸安装在液压缸座上,它能够在转臂上移动。每一个拉伸缸装有一个夹头,夹头用于拉弯成形过程中夹紧零件。机床装配的简图如图10-44所示。

图10-44 A14CNC数控拉弯机机床装配简图

侧压装置主要用于零件的反向弯曲成形。在成形过程中,侧压装置被放下,顶件圆棒滑入到模具中,作动筒带动顶件圆棒压住零件,这样就可以在零件上成形出局部的特殊形状(如零件上的下陷等)。按照塑性理论,提高静水压力有利于提高材料的塑性。根据塑性方程式可知,在侧压力的作用下,塑性条件由σ1-σ3=σS变为σ1+σ3=σS,故可在较小的拉力作用下使材料屈服,由此可以减小总的拉伸量。在型材拉弯时,若在型材上施加垂直于拉伸方向的力则会改善其塑性。当型材被拉伸、贴模时,用侧压装置压紧、熨平型材,以改善其贴模性。这种方法拉弯回弹量较小,因此能获得比较精确的零件外形。

使用A14CNC型拉弯机的操作主要通过以下三种模式来实现。

第一种操作模式,同时也是最常用的操作方式——手动控制。这种方式是利用人工直接操作机床来实现加工过程的。通过单独的电位计来控制拉伸液压缸速率和转臂速率,可以在人机控制界面中通过程序设定零件成形的速率。通过使用微调方式机床的任何一个转臂都能够旋转到转臂的前后极限位置。同时通过微调方式也可以控制拉伸液压缸的调整。在这一方式中速率的设定范围比较宽泛达到了10%~100%。其中操作者在标注屏幕中定义的最大速率为100%。

第二种操作模式——传感器闭环控制。这一操作模式是基于安装在每一个拉伸作动筒液压缸座的转轴中心的电缆编码器实现的。通过拉出存放于传感器箱内的钢丝,并将其绕在传感器支臂上的滑轮而绕在模具外形轮廓线上。当两个转臂都向前转到一定的角度且电缆线平行于模具台前缘线,并且和模具相切时,可以得出转臂旋转的极限位置。这时操作转臂向后转动,然后控制转臂向后转动,直到传感记录电缆与模具外形线的最末端相切,读出这个角度值,然后输入转臂控制程序。

第三种操作模式——自动控制。出于安全的考虑设备虽然已经预设了运动极限,但是安装、卸载和回程三个功能在操作时必须还是通过手工控制来完成。这种操作模式中常用的成形过程由以下七个工序组成:安装、紧固、预拉、包裹、补拉、卸载、回程。具体的操作过程中操作者可以依据成形循环开始时的设置来决定是按步骤执行各个工序,还是根据需要来在自动成形过程中运行其中的某些工序。在这些可通过自动控制来完成的工序中,紧固工序的作用是是减少零件的夹持量,从而为每一个零件提供一个统一的开始点,同时也为设备提供预装结构。为了保证零件在弯曲时内侧不产生压应力,必须要使用预拉这一步工序,这样可以在零件产生弯曲前提供一个预拉伸,零件在弯曲的时候内侧产生拉应力。转臂和拉伸作动筒按储存在零件程序中的模具轮廓线信息进行的协调动作这一功能是靠包裹工序实现的。为了保证零件弯曲成形后符合最终所需要的外形,需要在零件按要求弯曲成形后提供一个额外的拉伸量值,补拉工序正是为满足这一要求而设立的。在卸载零件时,夹头被控制在一个预先设定的适当的距离。

数控拉弯机的加工制程参数包括转臂向后极限值、转臂速率和拉伸作动筒收缩量。极限值的设置以要保证转臂能运动到零件(传感记录电缆)与模具上零件的端头刻线相切为标准。转臂速率的设置由拉伸作动筒自动调节一个与转臂相协调的运动速度。拉伸作动筒的收缩量由卸载量决定。机床通过测量出零件被拉伸后的实际拉伸力和计算应力—应变关系,调用已经建立好的算法,找出零件的屈服强度,这是自动测量这种预拉伸方式的特点。通过输入的零件长度、横截面积和弹性模量等零件信息,可以计算出理论应力—应变曲线。当零件加工时,计算机会自动计算出实际值与理论值之间的偏移量,一旦偏移量超过某一个确定的值时,计算机就会确认该值就是零件的屈服强度。

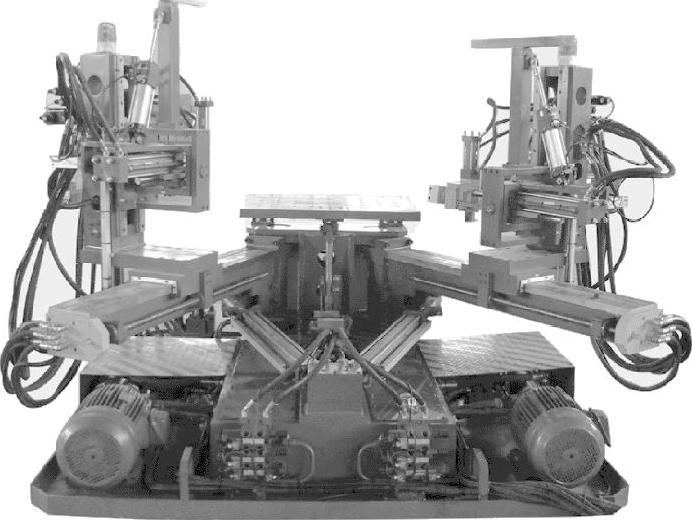

图10-45所示为一台数控张臂式拉弯机。(https://www.daowen.com)

图10-45 数控张臂式拉弯机

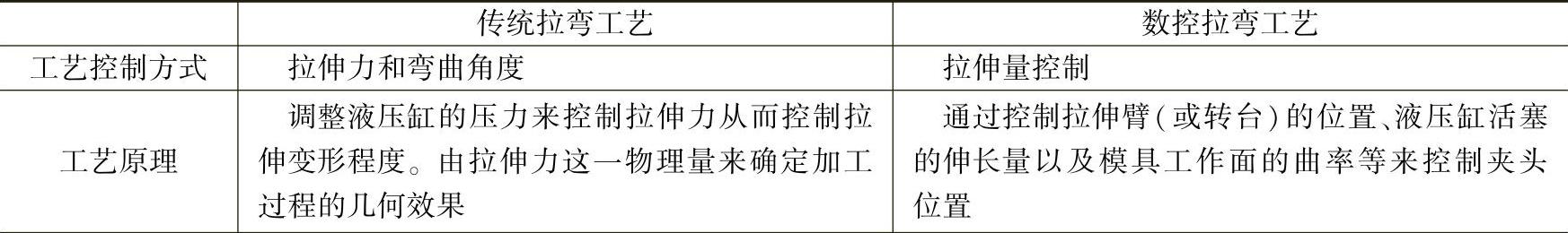

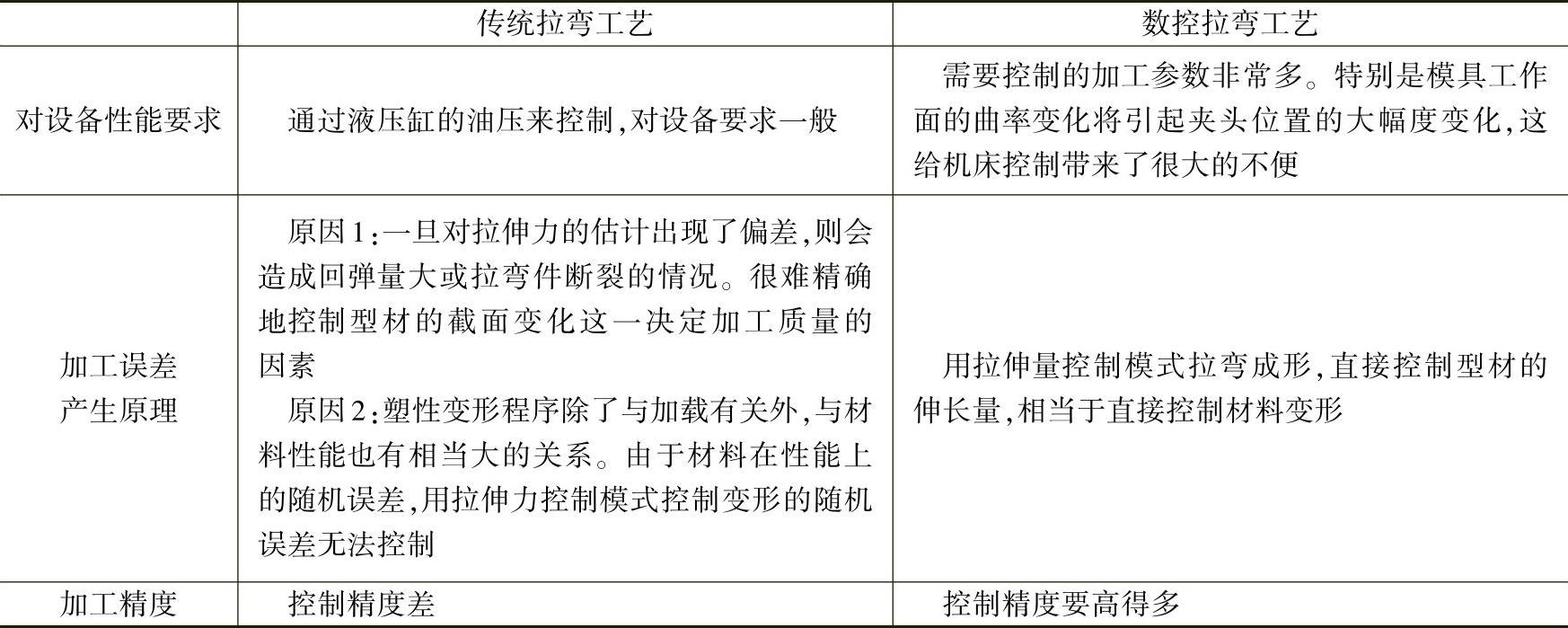

数控拉弯工艺相对传统拉弯工艺有着明显的优势,表10-8详细地描述了这两种拉弯方式的差异点。

拉弯断裂是拉弯成形中最具破坏性、最为常见的问题,拉伸量控制工艺可以在很大程度上改善这一问题。由于在拉伸力控制工艺中经常会出现型材局部应力集中现象,这会导致该处变形量骤增。通常应变强化效应不能补偿截面积的减小,型材局部出现“缩颈”现象,而拉伸力无法根据这一现象作出变化,不变的拉伸力必然出现拉弯断裂的现象。而在在拉伸量控制工艺中,即使出现轻微的“缩颈”现象,由于拉伸力的变化也不至于立即拉断,拉弯仍能继续进行,只是由于应力分布不均匀,出现成形质量不够理想的现象。

表10-8 传统拉弯工艺与数控拉弯工艺对比表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。