实例1 500kN压力机切边凸模,材料为8Cr3钢,要求高频淬火处理。

切边凸模是生产钢柱式散热器的关键模具,它可切3mm厚钢板,1次切边长度为156mm。散热器用ϕ10mm纯铜管制造,截面压成长方形,仿形弯制。淬火设备采用200~300kW高频设备,低压预热(6.5kV)500~600℃×15min(暗红色),高压加热(13kV)860~900℃×13min,先断续后连续加热(电参数:I阳为2A,I栅为0.4A,V槽为5kV),到温后淬入40~80℃的油中,在硝盐中进行200℃×2h回火,回火后空冷。刃口四周淬硬长度>10mm,端面淬硬长度>5mm,淬硬层深度为3~4.5mm,刃口硬度>55HRC。采用高频淬火处理的切边凸模切边达到4万次以上,使用寿命远高于常规淬火。

实例2 连杆辊锻成形模,材料为HM3钢,要求离子渗氮处理。

(1)预备热处理 球化退火工艺为:860~900℃,保温2h,再快速冷至720℃,保温4h,然后炉冷至550℃出炉空冷。退火后硬度为180~200HBW。

(2)淬火及回火处理600℃和850℃两次预热,1050~1100℃加热油淬,油冷至200℃左右出油空冷。淬火后硬度为47~49HRC,残留奥氏体的体积分数约为9%。回火时合金碳化物呈弥散析出且伴有残留奥氏体转变,在550℃左右出现二次硬化,硬度可上升到50HRC。但由于模具实际回火温度要高于550℃,采用620~640℃×2h回火处理2次,故回火后硬度为41~45HRC。

(3)表面渗氮强化处理 连杆辊锻模常用离子渗氮法进行表面强化处理,其工艺为530~540℃×10h。渗层深度为0.18mm,表面硬度为1120HV。

(4)生产应用效果 按上述工艺处理的连杆辊锻模使用寿命达1~1.9万件,而3Cr2W8V钢制模具的使用寿命只有0.3~0.6万件。

实例36in(1in=0.0254m)活扳手热压模,材料为H21(3Cr2W8V)钢,要求喷丸强化处理。

(1)加工工艺路线 下料→锻造→退火→机械加工→电火花加工→酸洗→手工抛光→凸模压平→热处理→喷丸强化→入库。

(2)热处理工艺 锻后退火830~850℃×4h,炉冷至400℃出炉,退火硬度255HBW;850℃×0.6min/mm预热,1150℃×0.3min/mm加热,560℃×0.25min/mm淬火分级冷却,硬度为52~53HRC;620~640℃×2.5h+560℃×2.5h回火2次,硬度为47~49HRC。

(3)喷丸强化效果 喷丸后表面应力由拉应力68.6MPa转化为压应力811.4MPa;头部表面粗糙度Ra由19.1μm降低到14.7μm,飞边表面粗糙度Ra由44.6μm降低到15.5μm;表面硬度由470HV提高到485HV;强化层深为0.2~0.4mm。喷丸强化不仅使模具表面应力状态和表面质量明显改善,而且使金属产生强烈的畸变,晶粒进一步细化。由于细小的晶粒对于阻止解理裂纹的萌生有利,故裂纹萌生期的延长会直接提高模具的疲劳寿命。同时,由于H21钢的再结晶温度和耐回火性均比较高,因此这种晶粒碎化效应在650℃以下仍有明显的作用。这也是喷丸强化能够提高模具寿命的重要因素之一。

实例4冲制弹簧片凸模,材料为CH钢,要求火焰淬火处理。

(1)火焰淬火工艺 模具火焰淬火加热温度为880~920℃,空冷后硬度为60~65HRC;160~180℃×2h回火2次。

火焰淬火加热时,一定要采用中性火焰加热,火焰长度为10~15mm,乙炔压力为0.05~0.12MPa,氧气压力为0.3~0.6MPa。对于不同结构和尺寸的模具,加热方式及烧嘴的选择也应不同。使用这种方法进行表面淬火,不但变形小,操作方便,而且无需特殊的加热设备。

(2)火焰淬火效果 经火焰淬火和回火后,模具硬度为59~62HRC,油淬热处理变形量为0.24~0.26mm,空冷热处理变形量为0.02~0.04mm。用火焰淬火法对CH钢制凸模加热淬火,模具使用寿命可接近80万次,达到了国外先进水平。

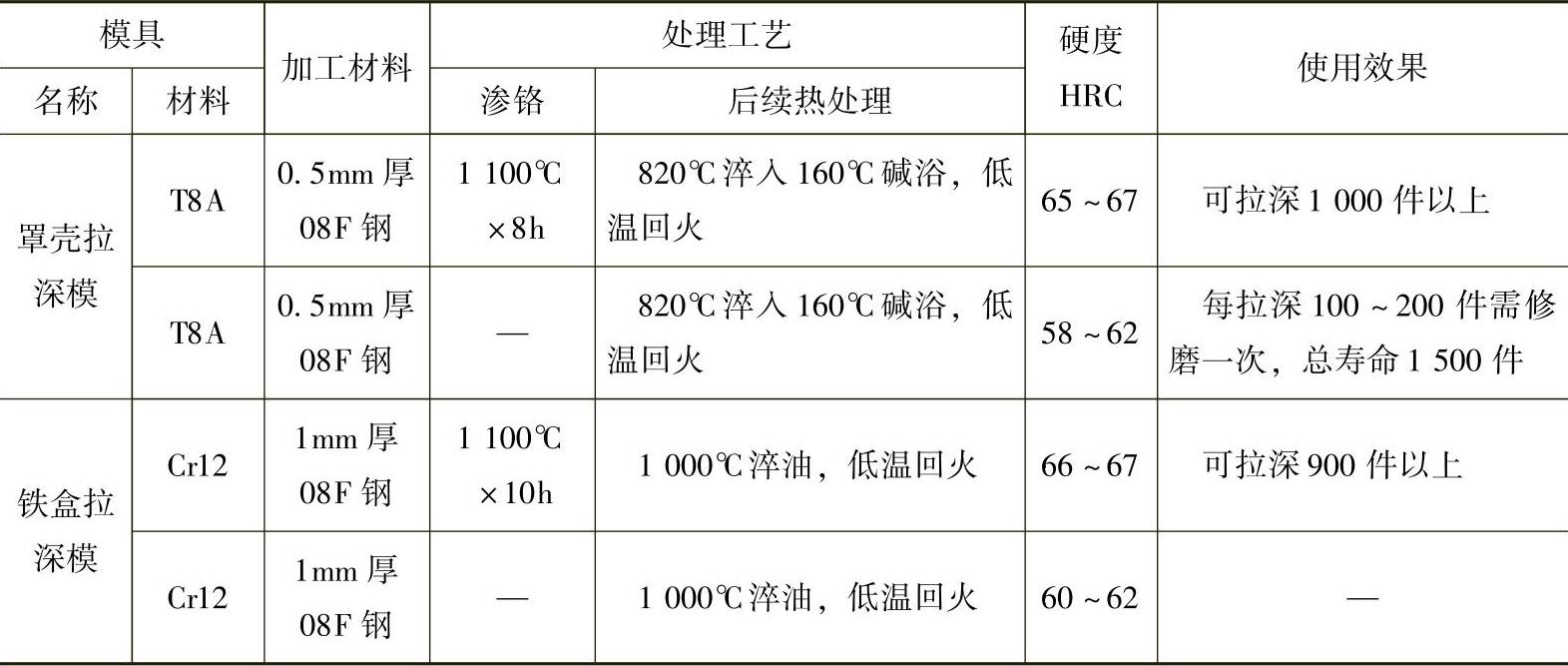

实例5挑线连杆冷挤压模的真空热处理。

采用Cr12MoV钢制造的挑线连杆冷挤压模,由于韧性低,在使用过程中易挤裂或胀裂,而且使用寿命不高,一般只有1万件左右。模具改用65Nb钢制造并经真空淬火处理后,使用寿命虽有显著提高,但抗压屈服强度不足,易产生变形。在进一步采用真空渗碳处理后,冷挤模的使用寿命提高了1~5倍。

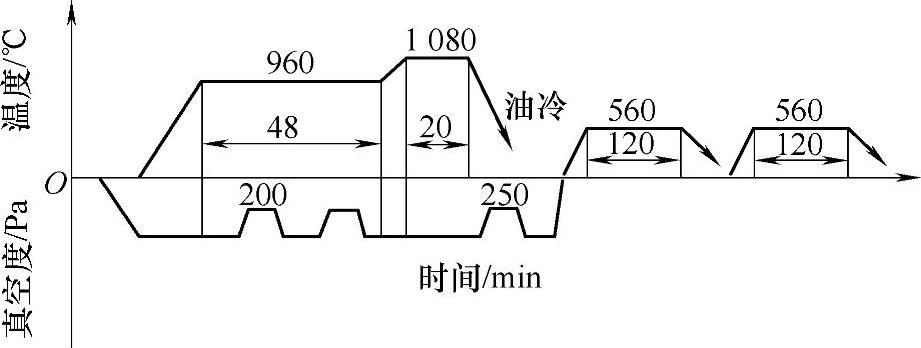

真空渗碳可在内热式双层壁真空渗碳淬火炉中进行。真空炉的冷态极限真空度为2.67Pa。渗碳介质为甲烷-氢(甲烷的体积分数约占70%)。淬火冷却介质为真空油。65Nb钢制挑线连杆冷挤压模的真空渗碳工艺如图6-6所示。65Nb钢制挑线连杆冷挤压模经真空渗碳处理后的寿命可达3万件(见表6-7)。

图6-6 65Nb钢制挑线连杆冷挤压模的真空渗碳工艺

表6-7 65Nb钢制挑线连杆冷挤压模的寿命

实例6 切边模的固体碳氮共渗。

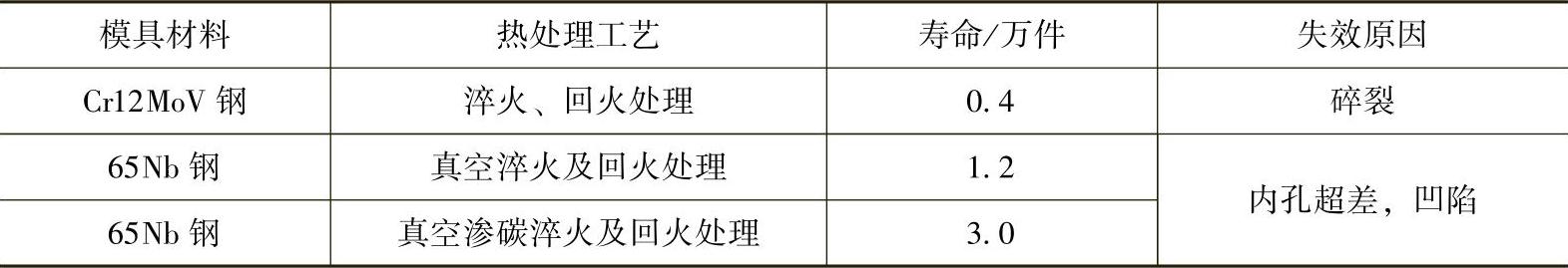

用9SiCr钢和Cr12MoV钢制切边模在冷镦机上以50次/min切削Q235钢螺栓六方头时寿命均较低。其中,9SiCr钢制模具的使用寿命一般为5000件,失效形式主要为磨损,少数为棱角及基体的开裂;Cr12MoV钢制模具的使用寿命为7500件,失效形式主要为刃部崩块,少数为刃口磨损超差。而改用45钢制的切边模,经固体碳氮共渗处理后,使用寿命可达15000件。

(1)改进热处理工艺45钢制模具采用盐水-油双液淬火方法控制变形,然后经表面除油、除锈后装箱进行碳氮共渗,其工艺见表6-8。

(2)改进后模具使用寿命45钢制模具经800℃碳氮共渗处理后,距表面0.05mm处的碳含量(质量分数)为0.88%,使用寿命见表6-8。

表6-8 模具碳氮共渗处理工艺及平均寿命

实例7 M3六方螺母冷挤模的真空渗硼。

V3N钢制M3六方螺母冷挤模,原寿命为1~2万次,采用真空热处理后寿命可提高到30多万次,而采用真空渗硼后寿命可达到40万次。

真空渗硼剂为B2O3(涂覆于模具表面)。不同模具材料的真空渗硼工艺为:V3N钢,加热1250℃×30min,真空度为1.33~0.133Pa;W18Cr4V钢,加热1280℃×30min,真空度为1.333~0.133Pa;Cr12钢,加热1050℃×30min,真空度为1.33~0.133Pa。

真空渗硼的优点是渗硼剂易于涂覆且消耗低,可进行局部和较小孔深部位的渗硼,渗硼后零件表面光亮无残渣。例如,V3N钢经1250℃×30min加热,油淬,560℃回火后的硬度为880HV0.05,按上述真空渗硼工艺渗硼后,硬度为1050HV0.02。

实例8 照相机后盖板冲模,材料为Cr12钢,要求渗硫处理。

(1)冲模失效形式 照相机后盖是用0.5mm厚的Q235钢板冲压成形的。经常规处理的Cr12钢制冲模在冲压7~8件后盖板后,在凹模的四个内角处发生严重的粘模现象,使冲制的后盖板在凸面的四角处发生严重的拉伤而成为废品。虽尝使采用润滑剂或在凹模内腔处进行镀硬铬处理,但都对改善冲制件的拉伤现象作用不大。

(2)渗硫工艺的应用 渗硫模具冲压时可避免粘模现象,而且冲制件的边缘光滑。可将淬火、回火后高硬度的模具表面进行活化处理,然后在熔融硫中进行低温液体渗硫。其操作过程如下:

1)预处理。模具用汽油洗净并用除油剂除油,然后用冷水冲洗,用酸去除表面锈迹和进行表面活化处理,最后进行清洗除酸处理。(https://www.daowen.com)

2)低温液体渗硫处理。渗硫配方(质量分数)为:99%工业硫黄+1%碘,另加质量分数为0.2%的铁粉。将渗硫剂和模具放入搪瓷容器内,加盖后即可在恒温电热干燥箱内加热渗硫。渗硫温度为180~190℃,时间为6~8h。渗硫结束后,将模具取出擦净,再用二氧化碳清洗。渗硫层的组织为FeS,并混有FeS2,其厚度为20μm左右。

(3)应用效果 经渗硫后的模具在冲压1500个零件后仍未发生粘模现象。

实例9 家用缝纫机主轴弯头热锻模的硫氮共渗。

用YG20C硬质合金制造的热锻模在使用时易开裂损坏,用BR40、TLMW钢制造的模具寿命只有1~2万件。

采用3Cr2W8V钢制造的热锻模经常规热处理+气体氮碳共渗处理后,使用寿命可达50万次。但用氮碳共渗处理模具成形的锻件表面不够光洁。后将热处理工艺改为淬火、回火+气体硫氮共渗,模具寿命达到了100万次以上。具体工艺为1080℃加热淬火,650℃回火,570℃硫氮共渗3h。共渗后表层为多孔质的硫化物层,次表层是硫化物、氮化物及氧化物层,里层是扩散层。硫化物层硬度为60~100HV,但在距表面10~15μm处(含氮最高处),硬度可达700~800HV,并且渗层具有良好的抗粘着磨损性能,因而可提高模具的寿命。

实例10 拉深模,材料为T8、Cr12钢等,要求渗铬处理。

渗铬可提高模具的耐磨性、耐蚀性、抗氧化性和耐热疲劳性,延长模具使用寿命1~3倍。

(1)渗铬剂 国外固体粉末渗铬剂(质量分数)成分为:60%铬铁粉(65%Cr,0.1%C,余量为Fe)+0.2%氯化铵+39.8%无釉陶土。国内固体粉末渗铬剂成分(质量分数)为:50%铬粉(Cr的质量分数大于98%,100~200目)+48%氧化铝(经1100℃焙烧,100~200目)+2%氯化铵,其中氧化铝为稀释剂,起防粘结作用,氯化铵为催渗剂。

真空粉末渗铬剂(质量分数)成分为:30%铬铁粉+70%氧化铝,另加5%浓盐酸。

(2)渗铬工艺

1)固体渗铬工艺。1050~1100℃加热,保温6~12h。渗铬后低碳钢可获得0.05~0.15mm的渗层,高碳钢可获得0.02~0.08mm的渗层。

2)真空粉末渗铬。渗铬剂与模具一同装炉后抽真空,真空度为13.33~133.3Pa时关闭机械泵,密封升温至950~1100℃,炉内压力一般保持在9.8×104Pa左右,保温5~10h。Cr12钢制模具渗铬后可获得0.01~0.03mm的渗层。

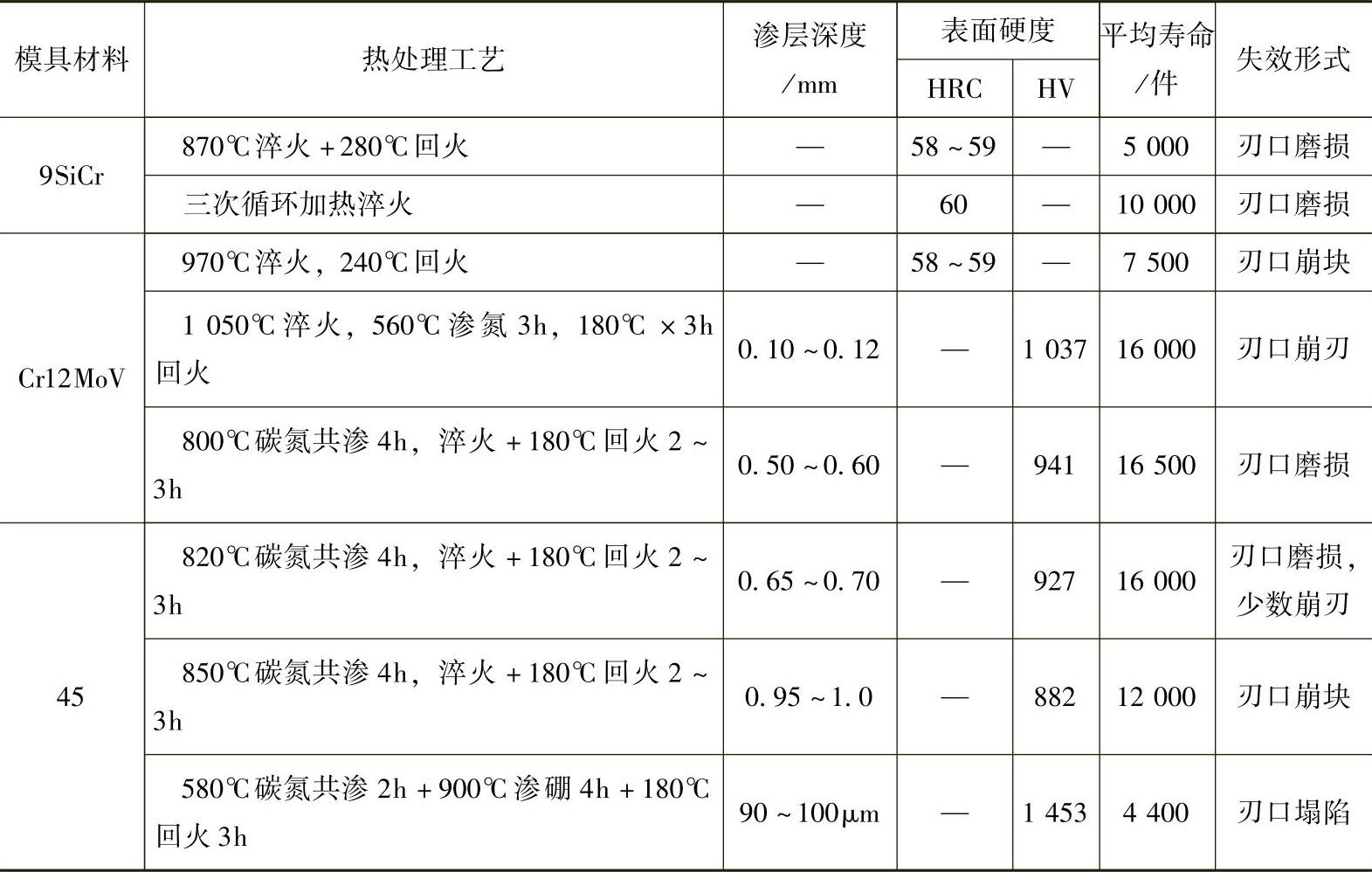

(3)模具渗铬后的热处理及硬度 工模具钢渗铬后,需经淬火、回火处理,其工艺可按常规工艺进行。渗铬后及热处理后的硬度见表6-9。

表6-9渗铬及热处理后的硬度

(4)渗铬层组织及渗铬模具的变形 渗铬层组织为铬的碳化物(Cr,Fe)7C3和含铬铁素体,次层为贫碳层。渗铬模具一般的变形规律为内孔收缩,外径胀大,变形量为20~50μm。

(5)渗铬模具的应用效果 渗铬模具的应用效果见表6-10。

表6-10 渗铬模具的应用效果

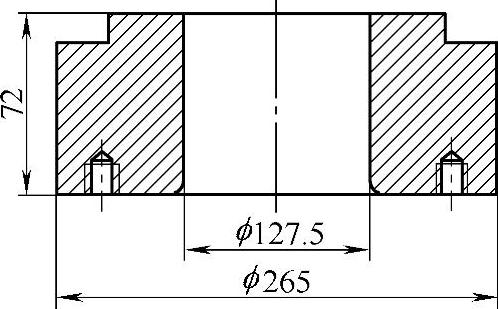

实例11 汽车发动机机油粗滤器外壳二次拉深凹模(见图6-7)的渗钒处理。

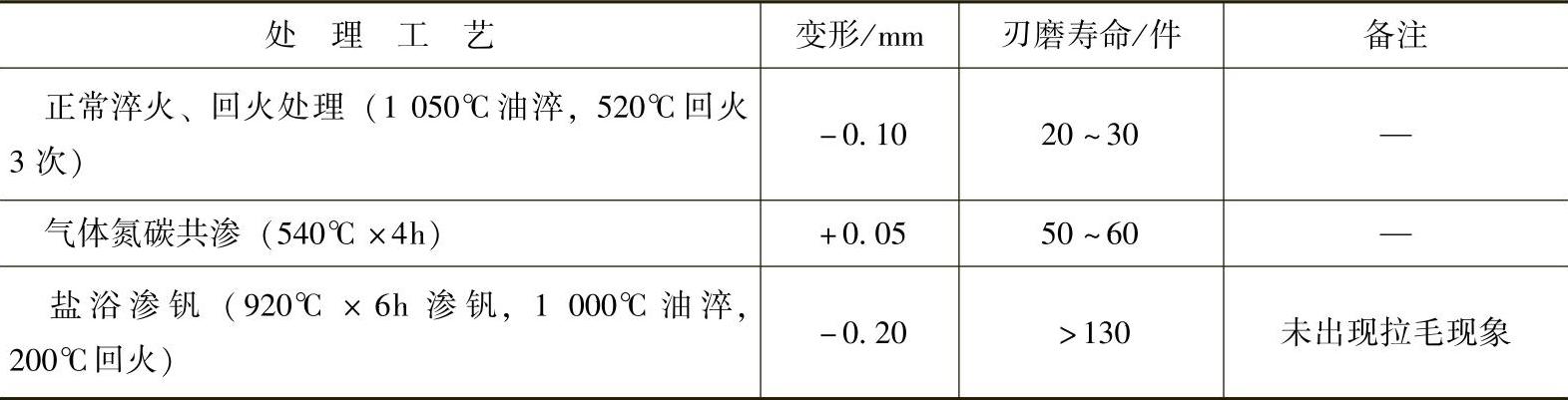

Cr12MoV钢制二次拉深凹模,在硬度为58~62HRC下使用时,由于零件材料较厚,拉延深度高,造成磨损十分严重。经对其进行氮碳共渗处理后,刃磨寿命有所提高。后改为盐浴渗钒处理,刃磨寿命得到了大幅度提高。见表6-11。但渗钒淬火后模具的型孔会缩小0.2mm,引起尺寸超差而报废,要予以注意。

图6-7 二次拉深凹模简图

表6-11 二次拉深凹模经气体氮碳共渗及盐浴渗钒处理后的刃磨寿命

实例12 GJW50钢结硬质合金制螺钉、螺母冷镦模的渗硼处理。

(1)失效原因GJW50钢结硬质合金制螺钉、螺母冷镦模经渗硼后,在使用过程中易出现裂纹或崩块等缺陷而过早失效。其原因是:①硬质相WC粒子强烈地阻碍渗硼层扩展,造成渗硼层厚度不均匀和不连续;②硬质相与硼化物的交界处易出现孔洞,降低合金的冲击韧性。因此,模具在受冲击负荷时其表面易出现开裂或崩块现象。

(2)改进的措施

1)根据模具的尺寸、形状和性能要求,确定合理的渗硼层厚度(可在30~70μm范围内选定)。

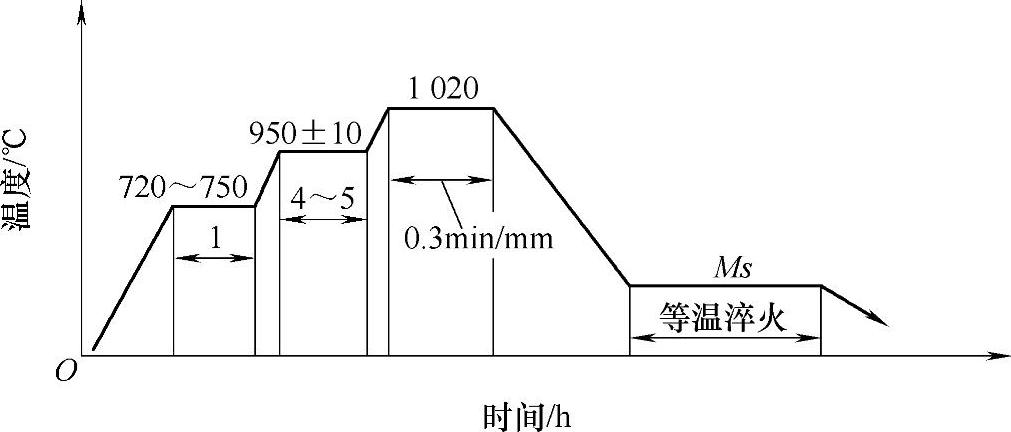

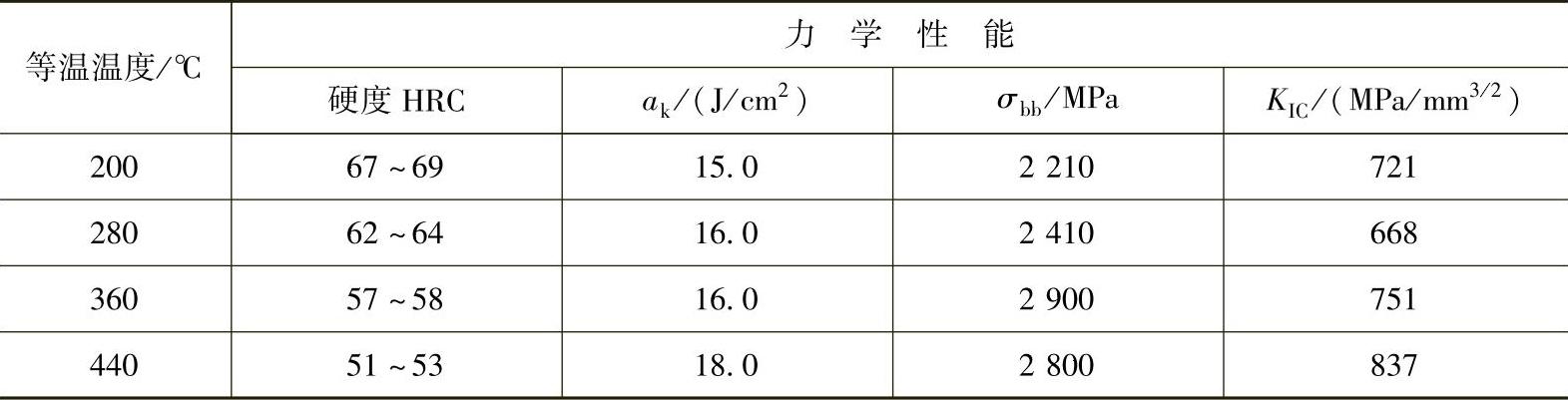

2)将渗硼后直接进行淬火、回火处理改为采用等温淬火处理(见图6-8),并且在保证硬度要求的前提下尽量提高等温淬火温度。这是提高基体强韧性(见表6-12)、防止出现崩块现象的有效途径。

图6-8 GJW50钢结硬质合金模具的渗硼+等温淬火复合处理工艺

表6-12 GJW50钢结硬质合金经不同温度等温淬火后的性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。