(1)对于不含硬脂酸而且化学性质较为稳定的旧模料,进行再生回用处理时,所采用的再生回用方法不必太复杂 目前大多数精铸厂家都是采用蒸汽或热水脱蜡法。脱出的蜡中,不可避免地会混有夹杂物[包括陶瓷类如砂粒、涂料;以及填料(对填料模料)]和水分;某些蜡基模料中所含的硬脂酸,在制壳工艺过程中还会与一些物质反应而生成皂化物(皂盐),因而使模料变质,影响使用性能,故对这些模料进行回收甚至再生处理的关键,就是将旧模料中可能混入的陶瓷类夹杂物、水分,以及模料在使用过程中产生某些反应而形成的皂盐等除去,从而达到恢复旧模料的原有性能,使其获得重新使用。

旧模料的回收甚至再生处理,通常应根据模料的不同组成及其物理、化学性质,而采用不同模料再生回用处理方法。对于不含硬脂酸而且化学性质较为稳定的模料,进行回用处理的方法就较为简单,主要为去除杂质和脱水;由于大多数模料的密度均较低(一般均小于1),故模料在熔化后,水分和杂质均会沉淀于底部,故只要加热至适宜温度并保温静置一定时间后,即可将其中的杂质和水分去除,再经过滤即可成为回用模料备用。较先进的方法是采用高效优质多次过滤和离心分离,以加快处理过程并获得更纯净的模料。由此所得模料仍应视为“回收模料”,还不能算作“再生模料”。只有当添加适当组分,使模料中可能存在的不同皂盐等均能除去,其性能经严格检验达到标准规定的要求后才能视作再生模料。

(2)石蜡-硬脂酸旧模料(也有简称为蜡料的)的回收处理及其禁忌

1)石蜡-硬脂酸旧模料,通常不宜不经处理就直接重复使用。石蜡-硬脂酸模料,在模料熔化、制模、制壳及脱蜡等工艺过程中,其中的硬脂酸会和铁、铝、钠等金属离子及碱性物质或盐类溶液起反应,产生黏稠的皂化物(皂盐或叫硬脂酸盐)。例如用铝质器皿化蜡时,硬脂酸会和Al反应生成硬脂酸铝,与水玻璃中的Na2O反应生成硬脂酸钠,与硬化剂中的NH4OH反应生成硬脂酸铵,与自来水中的Ca2+、Mg2+等离子反应生成硬脂酸钙和硬脂酸镁,与铁质容器或工具接触时生成硬脂酸铁。此外,石蜡过热(>90℃)即开始树脂化并析出碳分,以及使用过程中混入杂质等,所有这些杂质都使模料变质、性能恶化。这样的模料,如果只采用普通回收处理方法(包括脱水、过滤和离心分离)重复使用,则在循环使用时,模料的性能会变坏,主要有:凝固温度升高,流动性下降,收缩率增加,灰分增多,强度降低,脆性增大,模料颜色由白变褐,并使熔模表面粗糙度值增大,这些主要与模料中硬脂酸的变质有关。因此,为了尽可能地恢复旧模料的原有性能,就要从旧模料中除去皂化物,就需进行再生回用处理,常用的方法有盐酸(硫酸)处理法、活性白土处理法和电解回收法。

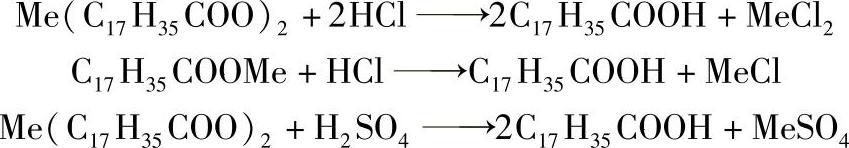

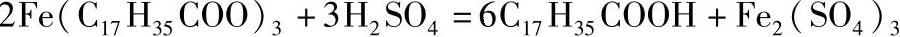

2)用盐酸法和硫酸法可回收处理石蜡-硬脂酸旧模料,其依据的原理不可不究。盐酸法和硫酸法处理工艺见表5-24。在回收模料中加入盐酸或硫酸,可使除硬脂酸铁以外的所有硬脂酸盐还原为硬脂酸。其反应见下式:

生成的盐溶于水,处理时,加适量水即可使之与模料分离。而硬脂酸同三价铁离子亲和力特别强,复分解反应可逆性大,加酸后很容易达到平衡:

要使反应继续向右进行,必须打破上述化学平衡。但应用一般化学方法是难以做到的,因此,采用盐酸法和硫酸法处理工艺,所形成的硬脂酸铁还会残存于回收处理后的模料中,为解决此类问题,较为有效的方法是采用电解法。

表5-24 盐酸和硫酸处理工艺

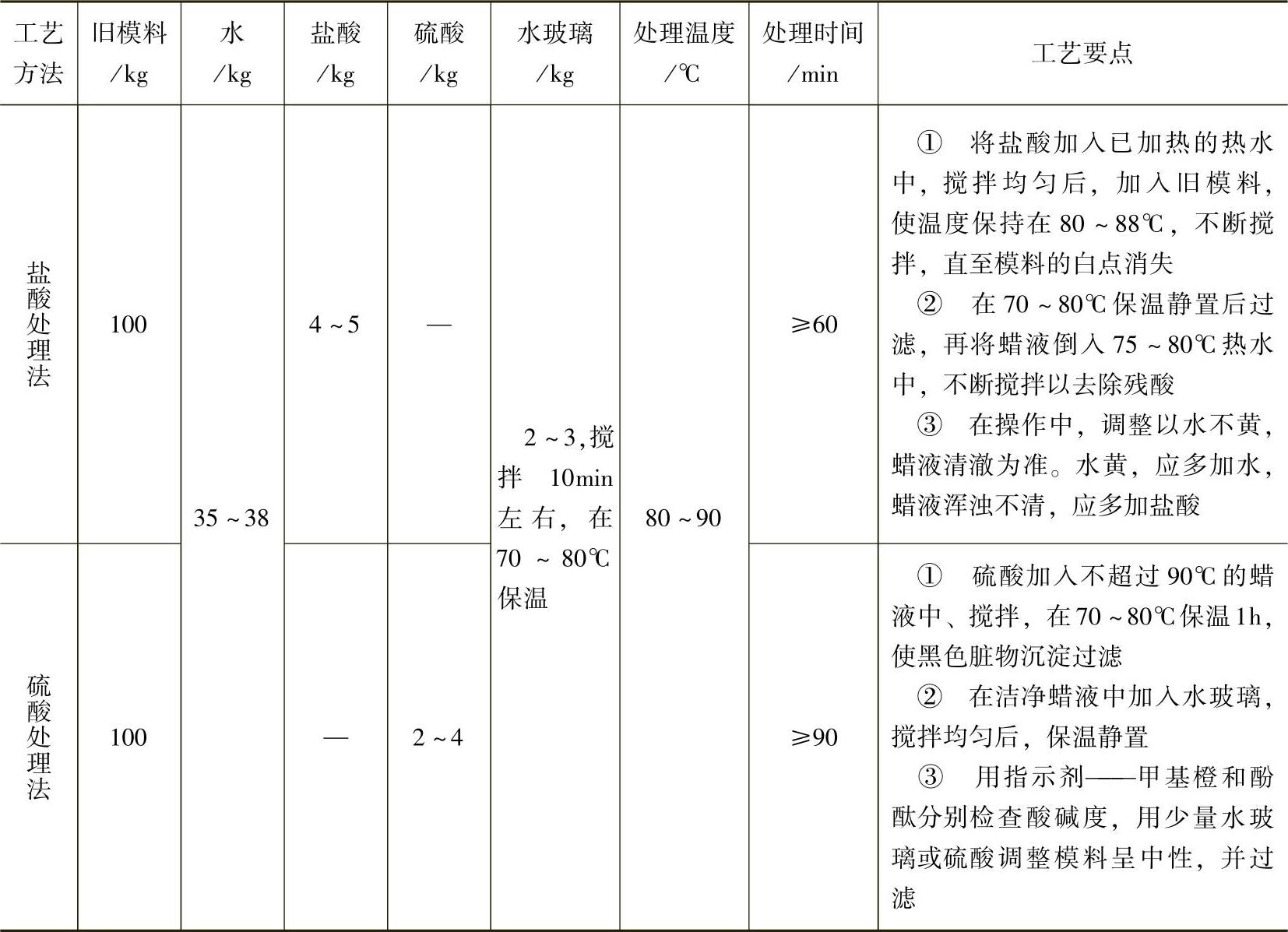

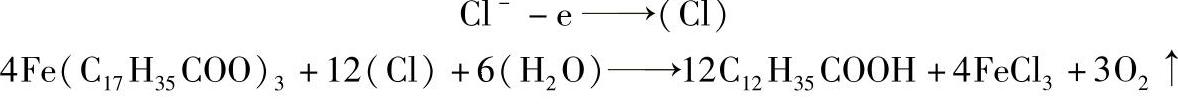

3)为能较好去除石蜡-硬脂酸旧模料中的硬脂酸铁,不可忽视选用硫酸-盐酸电解回收处理法。由于硬脂酸铁的复分解反应可逆性大,酸处理法无法使硬脂酸还原出来。用硫酸-盐酸电解处理法,可使硬脂酸铁得到充分还原。其中用盐酸做电解质,其反应过程为:

电解液中,H+、Cl-通电后:

阳级(碳精棒)上会析出活性极强的初生态氯,它能从硬脂酸铁中夺取三价的铁离子,生成FeCl3,其反应式为:

阴极(铅板)上会析出还原能力极强的初生态氢,将Fe3+还原成Fe2+,其反应式为:

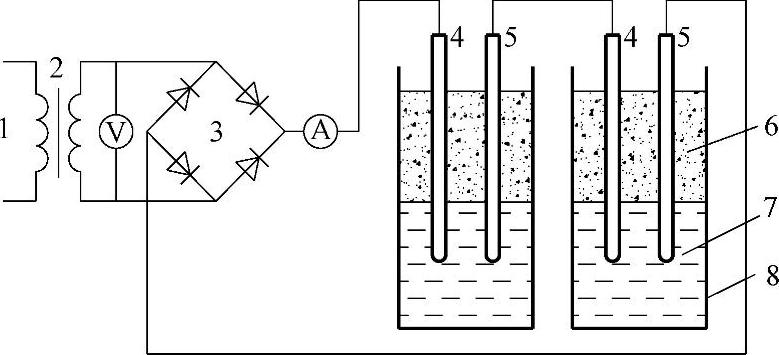

生成的FeCl2在水中溶解度大,可从模料进入盐酸中。这样,硬脂酸铁便不断地被还原成硬脂酸。其电解回收蜡装置原理如图5-36所示。电解工艺规范见表5-25,电解槽结构参数见表5-26。

电解工艺操作要点及注意事项:

(https://www.daowen.com)

(https://www.daowen.com)

图5-36 电解回收槽装置原理图

1—电源 2—变压器 3—硒整流器 4—阳极 5—阴极 6—回收的模料 7—电解液 8—耐酸槽

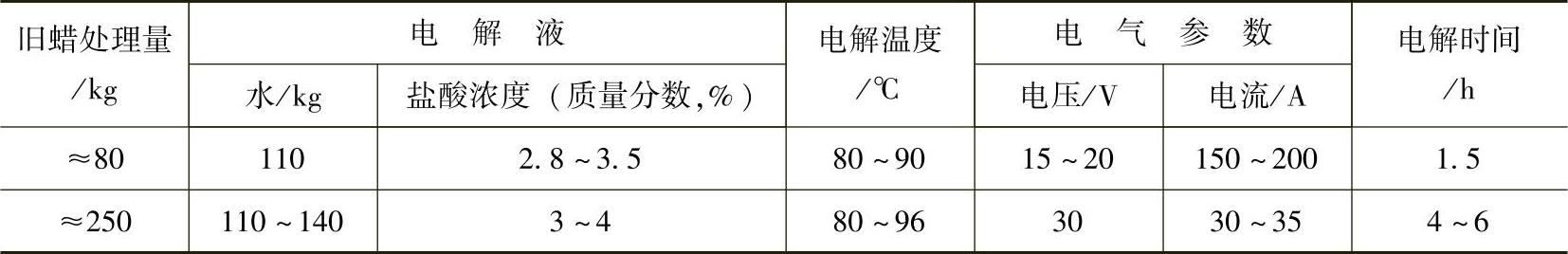

表5-25 电解工艺规范

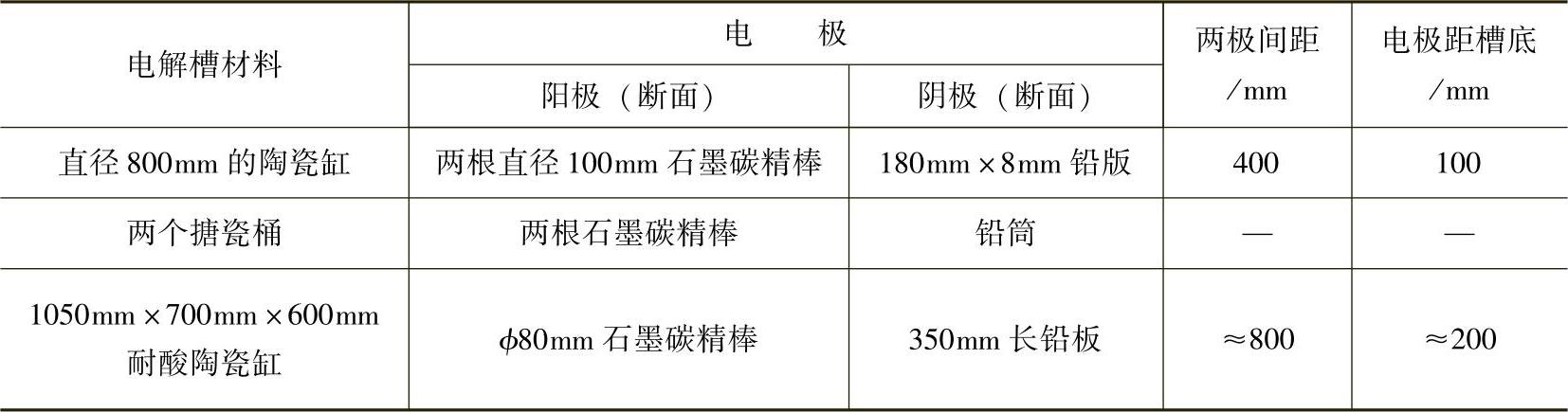

表5-26 电解槽结构参数

①将电解液及经酸处理的蜡料加热至80~85℃,开始通电电解。电解液温度要严格控制在90℃以下。当电解后期电解液温度较高时,可将电流、电压调至下限。

②当蜡液由棕色变为白色或浅黄色时,中断电流,静止20~30min后,取出蜡液,倒入75~85℃的热水中,强烈搅拌,以去除残酸和杂质。

③电极表面扩大、盐酸浓度增加和电极距离缩短,都会使电流增大,应严格控制。

④电解时产生大量有毒气体(氯气),应设抽风设备。

电解处理后的模料性能和色泽都较好,但应用电解法的设备较复杂。生产率也较低。

4)酸处理法回收的蜡料有时应进行活性白土处理,其原因不可不究。活性白土是一种经稀硫酸或盐酸处理后的膨润土,在酸处理时,膨润土的铝、铁等金属氧化物部分溶出,致使其结构中的孔隙度增大,表面积也有较大增加(比表面积约达100~300m2/g),故具有良好的吸附能力,能将熔融蜡液中的杂质及皂化物吸附在它的周围,并聚集沉淀而去除。

生产中一般用此法作为酸处理法的补充工序,应用于长期使用而颜色逐渐变深的模料。可每隔一段时间将已经酸处理过的回用模料加热至110~120℃,加入粒度200目已烘干的活性白土(加入量为回用模料的10%~15%),边加边搅拌,加完后继续搅拌30min左右,以使充分混合接触,并保温静置4~5h,使白土与杂质充分沉淀或保温1~1.5h后进行真空过滤。处理后的模料呈乳白色,涂挂性能良好。

5)长期循环使用的回收蜡料,不可不适时补充适量硬脂酸。蜡料长期循环使用,其中的硬脂酸会因皂化而逐渐损耗,所以必须补加新的硬脂酸到规定的配比值。根据经验应补加占待回用蜡料质量的3%~5%的硬脂酸。可在每次回收最后阶段加入,并搅拌均匀即可。也可测定回收蜡料中硬脂酸的实际损耗量,并加以补充。

(3)中温旧模料通常也不宜不经处理就直接重复应用;经处理合格的模料一般也不宜不补充适量新蜡就使用 中温模料的变质主要是模料中某些组分在加热过程中的挥发分解及树脂化,并析出碳分;使用过程中混入各种杂质,例如砂粒、粉尘及水分等,因此需要进行再处理以满足使用要求。其处理工艺如图5-37所示。

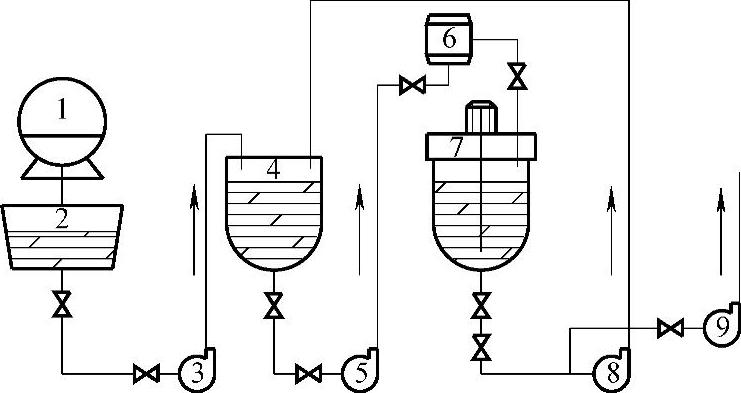

图5-37 中温旧模料回收处理工艺示意图

1—脱蜡槽 2—蓄蜡槽 3、5、8、9—泵 4—水分蒸发槽 6—离心式分离器 7—保温槽

处理时,通过泵3将蓄蜡槽2中的回收模料打入水分蒸发槽4中,在120℃下,使模料中的水分蒸发干净。取样检查合格后,通过泵5将蜡液打入离心式分离器6中,进行离心分离处理,排除杂质。然后进入保温槽7中保温,温度不超过80℃,并按新蜡料的要求进行灰分、锥入度、强度和熔点(或滴点)试验。符合要求时,通过泵9输送到制蜡间使用,或制成锭、粒或蜡片备用。若不符合要求,通过泵8将蜡液送回蓄蜡槽重新处理。对于处理合格的模料,使用时,一般在其中加入质量分数为20%~30%新蜡,混合均匀后使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。