(一)滞止压力的计算

由临界起爆判据可知,冲击安全性除与临界压力有关外,还与压力脉冲持续时间τ直接相关。目前人们公认的是,冲击起爆的第二阶段可以归结为热起爆,是冲击作用在内部产生局部高温区,即“热点”。如果入射冲击波的持续时间较长,压力较低,则在冲击波阵面后的反应过程以低速率进行,热爆炸会发生在初始冲击波入射面和冲击波阵面之间的区域。当入射冲击波的压力较高时,热爆炸才出现在接近冲击波入射面的地方。其中,推进剂中压力脉冲的持续时间应为碰撞隔板应力波传到装药界面和飞片反射卸载波到达界面之间的时间。

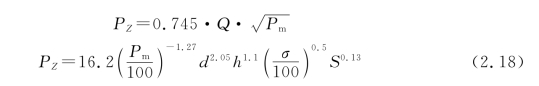

当水锤压力消失后,水射流横贯冲击区域的压差会导致微裂纹的产生和扩张,冲击目标时会产生水的渗透,并引起滞止压力。滞止压力是射流作用于物体表面时单位面积的作用力。由于该压力是由轴向速度在靶件上滞止而产生的,也称轴向动压力。固定条件和移动条件下滞止压力产生的冲击力分别为

式中:PZ为水射流对材料的冲击力;P m为水射流的滞止压力;d为水射流的喷嘴直径,单位为mm;h为被切割材料的厚度;σ为被切割材料的抗拉强度;S为水射流的相对移动速度;Q为特定压力下的流量,单位为L/min。

滞止压力的基础研究应先开展固定条件下的试验,待试验条件成熟后,在实际应用中为加快切割速度而开启喷头与喷嘴的旋转功能或进行横移时,再开展移动条件下的研究。本书涉及的滞止压力均为固定条件下得出。

(二)热爆炸模型的分析构建

1.推进剂模型的构建思想

HTPB推进剂在滞止压力的作用下的受力分析必须建立在恰当的模型上。模型构建与推进剂所处的力学性能状态有关:当处于玻璃态时,基体材料未松弛,在外力作用下只有微小变形,弹性模量较高,因此可视为弹性体;当处于高弹态时,基体材料完全松弛,外力作用下发生较大变形;当处于玻璃态和高弹态之间的黏弹态时,此时的高聚物基体部分松弛,外力作用下材料既具有弹性变形又具有黏性流动;第四种状态为黏流态,由于推进剂固化后发生交联,在较长时间内不会存在零长时模量,此状态不易实现。这几种状态的转变可以通过改变载荷作用时间和温度来实现。在正常状态下,应以黏弹态作为推进剂模型的构建基础。

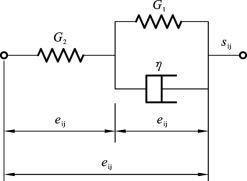

HTPB推进剂的黏弹本构关系可以采用多参数Maxwell黏弹性模型描述,如果时间跨度大,采用多个松弛时间描述模量随时间变化特性,将应力、应变分为体积量和偏量两个部分,偏量部分用三参数黏弹性模型描述。而体积应力和应变近似采用弹性模型。因此,黏弹性应力和应变表述如图2.6所示。

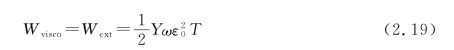

用弹簧阻尼元件表示的三参数固体模型中,s ij、e ij分别为偏应力张力、偏应变张量,G1、G2为两个弹性元件,η为阻尼元件。由于高压水射流具有刚性和流动性,因此在水射流与推进剂的相互作用过程中必定会发生网格扭曲,可以对高压水射流采用SPH方法进行建模,采用空材料模型(MATNULL)以及线性多项式状态方程,粒子之间间距为0.2 mm。在计算模型中包括高压水射流和推进剂两种材料,高压水射流的尺寸为Φ1 mm×10 mm,推进剂药柱的尺寸为Φ10 mm×20 mm,高压水射流与推进剂药柱处于同一轴线上,距离推进剂表面之间5 mm。考虑模型的对称性,对整个计算模型采取1/4结构进行建模和求解,同时加上对称边界约束,这样可以大大缩短时间。高压水射流与推进剂相互作用的数值模拟的基础为

图2.6 推进剂黏弹本构模型示意图

式中:Y为耗散模量;ε为应变;ω为频率;T为温度。

由式(2.19)可知,在一个周期内水射流的滞止压力对推进剂材料所做的功W ext,等于黏性元件η的耗散能W visco。由于黏弹性材料的弹性应变能是保守的,即在一个周期内弹性应变能回归至零,故外力功全部转化为黏性耗散能。

2.热点理论与表现形式

从热起爆的判据来看,Pnτ的概念蕴含着输入单位体积推进剂内的能量达到某一临界值才能发生爆炸,这种变化一般以推进剂内部温度的升高为外在表现形式,其衡量标准为临界温度。根据布登“热点”理论与耗散模量模型,只有在固体黏弹材料中形成热点的持续一定时间(10-7 s)、达到一定尺寸(半径为10-3 mm)和温度(爆发点)时,外力对推进剂所做的功W ext才能与Pnτ建立联系。满足上述条件时,黏性耗散能作用于推进剂发生热起爆的可能性大大增加。由于HTPB推进剂属于广义的凝聚炸药,水射流冲击亦属于广义的外力冲击,当停留在推进剂表面的水锤压力迅速转换为滞止压力后,压力脉冲应以温升变化形式衡量推进剂受高压水射流冲击的起爆危险性。

根据热爆炸理论,散热速度表达式为

![]()

式中:λ为传热系数,单位为J/cm·s·℃;S为推进剂表面积,单位为cm2;T为推进剂最终温度,单位为℃;T 0为推进剂初始温度,单位为℃。

放热速度表达式为

![]()

式中:m为炸药的质量,单位为g;k为反应速度常数;q为推进剂的分解热,单位为(https://www.daowen.com)

J/g。

因此,系统温度上升速度为

将试验测试数据代入公式,得到计算临界温度的经验公式为

式中:E为活化能,单位为J/mol;T c为专门几何形状的临界温度,单位为℃;R为通用气体常数,单位为J/(mol·K);Q为反应热,单位为J/g;r为圆柱的半径,单位为mm;ρ为密度,单位为g/cm3;λ为导热率,单位为J/cm·s·℃,为0.5;δc为几何判别因子的临界值,圆柱形为2.0。

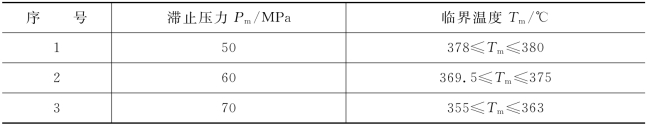

由DSC法测得活化能E=124.7 kJ/mol,当滞止压力分别为50 MPa、60 MPa和70 MPa时,分别得到推进剂在Φ10 mm×20 mm尺寸下临界温度的计算结果(见表2.5)。

表2.5 HTPB推进剂的热爆炸特征温度

(三)临界温度的试验测定与监测

1.LASL法(加压爆发点法)与DSC法测定的临界温度

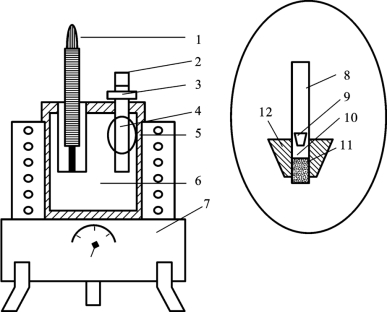

采用LASL法测量热爆炸的临界温度,将40 mg推进剂试样压装到铝雷管壳内,用凹缘塞盖住,再放一个锥形塞,并以2000 N的压力使凹缘塞膨胀形成可靠密封,试样压到一定形状后计算出其密度。将此雷管壳安装到爆发点测试仪,通过可调加热电炉使伍德合金浴的浴温达到预定温度,并保持恒温,试验装置为5 s延滞爆发点测试仪,如图2.7所示。记录从投入试样到发生爆炸的时间,以雷管壳爆裂或塞子脱封并伴有声响定为爆炸。为使测得的临界温度可靠,应在临界点附近多进行几组试验,一般以1000 s内不发生爆炸作为试样安全的指标。

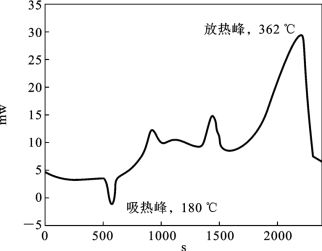

在此条件下,测定可知HTPB推进剂的临界温度在320℃左右。需要说明的是,测得的临界温度与推进剂的尺寸、形状有很大关系,因此其数值应为一个大致范围,仅起参考作用。为进一步明确临界温度的范围,测定推进剂受热后的变化,测定其热分解温度和爆燃温度,并确定活化能E,有必要根据《QJ 1468—1988复合固体推进剂初始热分解温度和爆燃温度试验方法》,进行DSC差热分析测试。试验条件在静态氦气环境中,以15℃/min的恒定加热速率升温,测量放热反应和吸热反应数值的大小。如图2.8所示,HTPB推进剂的吸热峰和放热峰(分解峰)分别在180℃和362℃附近,与LASL法测量的结果较好吻合。因此,可以断定HTPB推进剂的临界温度在320℃~362℃。

2.推进剂内部温度的动态监测手段

图2.7 爆发点测试仪

1—温度计;2—塞子;3—固定螺栓;4—雷管装药;5—钢浴;6—合金;7—电炉;8—管壳;9—锥形塞;10—凹缘塞;11—密封圈;12—推进剂

图2.8 DSC测试结果

通过理论分析和试验验证得到的临界温度,旨在控制高压水射流作用下的HTPB推进剂内部温度变化的最高点,并以此制订允许的最高工艺温度。为保证切割过程中推进剂内部的任意时刻温度小于临界温度,必须对处理过程中的温度进行实时监测,一旦超过最高工艺温度,试验即刻停止。鉴于水射流冲击的实时性,冲击点表面温度的测量难以实现,目前唯一可行的方法就是在待测的推进剂内部的相应点位埋设一组或多组温度传感器,当高压水射流的压力作用于界面发生温度变化时,将采集到的实时信号传输到外部的记录仪等设备上。通过比较内部温度与推进剂的临界温度的大小,从而判定高压水射流冲击作用的危险性。如果设备系统传热性能良好,且处理时间较短,最高工艺温度可按下式来计算:

![]()

式中:T为最高工艺温度,单位为℃;T 1为临界温度,单位为℃;T 2为安全系数,单位为℃。

由前文可知,HTPB推进剂临界温度约为320℃。航天工业部门给出的安全系数为40℃,如果去除安全系数和传感器误差以后,HTPB推进剂的最高工艺温度在理论上不应超过280℃。但在实际操作中,出于安全方面的考虑,一旦达到吸热峰的温度就要引起操作人员的高度重视并采取相应措施,因为此刻的推进剂内部组分开始大量吸收热量,这是发生危险的先兆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。