(一)怠速异常现象

发动机怠速运转出现异常时必须进行调整,且应在发动机温度正常,油路、电路无故障的情况下进行。

怠速异常现象包括:

①起动发动机,温度正常后,发动机转速过高。

②起动发动机,温度正常后,发动机转速过底。

③起动发动机,温度正常后,发动机转速不稳定。

④起动发动机,温度正常后,松开加速踏板时熄火。

⑤起动发动机,温度正常后,接通空调,发动机失速或熄火。

⑥挂档后,发动机失速或熄火。

⑦挂空档,松加速踏板后,发动机转速不能返回怠速转速。

(二)汽油机怠速调整

1.怠速过高

怠速过高时,应先检查空气管和真空管是否有渗漏,喷油器脉冲是否正常,冷却液温度传感器工作是否正常。

2.怠速过低

怠速过低时,应检查节气门体是否正常,并进行调整。

3.怠速不稳定

怠速不稳定时,检查火花塞、高压线、喷油器、气缸压力、测试盒信号是否正常。

(1)检查火花塞。检查所有火花塞是否完好。如果火花塞都正常,则检查高压线。如果某个火花塞比其他的重量轻,则检查喷油器。如果任一火花塞烧蚀,则应更换所有火花塞,并检查高压线有无问题。

(2)检查高压线。用万用表检查高压线。如果任一根高压线损坏,则应更换所有高压线。

(3)检查喷油器。若某个火花塞比其他的重量轻,则说明该缸进油量少,应试更换新的喷油器并更换所有火花塞。

(4)气缸压力检查。按维修手册的要求,进行气缸压力试验。如果压力正常,则接着连接测试盒。如果压力不稳定,则按要求检查气门。

(5)连接测试盒。按要求连接测试盒。根据测试系统信号描述来检测输入的信号。

4.接通空调后发动机失速或熄火

(1)调整节气门体。按要求调整节气门体。

(2)进入诊断测试模式。起动发动机,进入诊断模式,检查空调的控制功能是否正常。

(3)检查空调的控制功能。断开位于蓄能器上的压力调节器连接器,接通风扇,把空调控制开关拨到ON位。车载诊断系统应出现故障码1-1-4。如果出现故障码1-1-4,则接着检查压力调节器。如果未出现故障码,则说明控制模块没有收到空调控制开关的信号,需接着连接测试盒。

(4)连接测试盒到燃油喷射控制模块,并按要求检查搭铁情况。接着检查空调控制线路。

(5)检查空调控制线路。断开点火开关,在15号和5号(地)端子之间接一欧姆表。将A/C控制开关拨到ON位,欧姆表读数应为35Ω左右。拨到OFF位时,电阻应为无穷大。如果读数正常,则接着检查从空调控制器输出的信号。如果读数异常,则检查线路是否开路,有无接触电阻。

(6)检查空调控制器输出信号。连接控制模块到测试盒,装上1号或31号熔丝,起动发动机,接通风扇。在15号和5号(地)端子之间接电压表。A/C控制开关拨到ON位后,电压表读数应是蓄电池电压。拨到OFF位后,应为0V左右。如果读数正常,则为间断性故障,应按要求检查插接器处是否接触不良。如果读数异常,则检查线路是否开路,有无接触电阻。

(7)检查压力调节器。重新接好压力调节器。压缩机接合或断开时,车载诊断系统应出现故障码1-3-4。如果出现故障码1-3-4,则按检查TB(节气门体)的调整状态的要求来调整。如果未出现故障码,则说明控制模块要求接合压缩机时,未收到压力调节器输出的信号,应接着连接测试盒。

(8)连接测试盒。连接测试盒到汽油喷射控制模块,再检查搭铁情况。接着检查到空调压缩机的线路。

(9)检查到空调压缩机的线路。断开点火开关,在14号和5号(地)端子之间接欧姆表。欧姆表读数应在3Ω左右。如果读数正常,则接着检测空调压缩机输出信号。如果读数异常,则按要求检查线路是否断路,有无接触电阻。

(10)检测空调压缩机输出信号。连接控制模块到测试盒,装上1号或31号熔丝,起动发动机,接通风扇和空调,在14号和15号(地)端子之间接电压表。空调压缩机接合时,电压表读数应是蓄电池电压。压缩机断开后,读数应在0V左右。如果读数正常,则重复诊断模式2。如果读数不正常,则检查线路是否开路,有无接触电阻。

5.挂档后发动机失速或熄火

(1)调整节气门体(TB),接着进行诊断模式2。

(2)诊断测试模式(DTM)2。将变速杆置于空档(N)位,进入诊断模式2,接着检查驻车/空档位置(PNP)。

(3)检查驻车/空档位置(PNP)。将变速杆置于前进档,车载诊断系统应出现故障码1-2-4。如果出现故障码,则进行故障追踪。如果未出现故障码,则接着连接测试盒。

(4)连接测试盒。连接测试盒到MFI,并按要求检查搭铁情况,接着检测驻车/空档(PNP)的电阻。

(5)检测驻车/空档位置(PNP)的电阻。断开点火开关,在30号和5号(地)端子之间接欧姆表。如果读数正常,则接着检测从PNP输出的信号。如果所有读数都异常,则要检查线路是否开路。

(6)检测从驻车/空档位置(PNP)输出的信号。连接控制模块到测试盒,装上1号或31号熔丝,接通点火开关,在30号和5号(地)端子之间接电压表。如果读数正常,则重复诊断模式2。如果任一读数异常,则检查线路是否开路。

6.发动机转速不能返回怠速转速

(1)检查节气门拉索。检查节气门拉索是否灵活,接着检查节气门位置(TP)开关。

(2)检查节气门位置(TP)开关。稍微转动节气门,听怠速开关是否发出“咔嗒”声。如果有“咔嗒”声,则连接测试盒。如果无“咔嗒”声,则调整TP开关。(https://www.daowen.com)

(3)连接测试盒。连接测试盒到MFI,按要求检查搭铁情况,接着检测怠速信号MFI。

(4)检测速信号MFI。接通点火开关,在2号和5号端子之间接电压表。电压表读数应在0V左右。转开节气门,让怠速触点分离,电压表读数应在12V左右。如果读数异常,则检查2号端子和节气门位置(TP)开关间的线路是否开路。

(三)柴油机怠速调整

1.柴油机无怠速

(1)一般表现为加速踏板置于怠速位置时熄火,加速踏板行程稍加大时,转速又很快升高,不能在低速下稳定运转。

新柴油机无怠速故障的产生原因为:

①调速器怠速弹簧过软。

②冷却液温度过低。

③发动机气缸压力过低。

(2)诊断与处理方法

①冷起动时无怠速,一般属正常现象。温度过低,机油粘度过大,使柴油机内运行阻力增加,柴油的雾化、蒸发条件极差,造成柴油机不能维持最低稳定转速。冷起动后,一旦抬起加速踏板时,就会熄火。这种情况下,可采用两种方法:一种是提前对柴油机采取预热或保温措施,给油底壳加热,使柴油机的温度高于环境温度。另一种是起动后,可调整手油门,使发动机在稍高于怠速的状态下运转,待柴油机升温后,再恢复怠速运转。

②若上述情况正常,就应考虑调速器的怠速工作元件有无异常。检查调速器时,首先应通过怠速螺钉调整,若调整无效,再调整怠速弹簧的预张紧力。可将怠速弹簧调整螺母向里稍拧紧,或在弹簧座上加垫片,使预紧力增大,怠速升高。如果弹簧折断,应更换后再调整,使其恢复怠速工作性能。

2.柴油机怠速过高

(1)柴油机怠速过高的表现为抬起加速踏板时,转速仍高于怠速规定值。产生原因可能为:

①加速踏板操纵杆件调整不当。

②加速踏板回位弹簧过软。

③怠速限制块或调整螺钉失调。

④怠速弹簧过硬或预紧力过大。

(2)诊断与处理方法。首先查看加速踏板是否到最小位置,若没有到位,则检查手油门调整情况和加速踏板回位情况。应将手油门旋松到底,若加速踏板仍不能回位,再检查加速踏板回位弹簧是否过软。如果是检修调试后不久的喷油泵,应考虑怠速调整是否正确,怠速弹簧预紧力是否过大。若已更换弹簧,则应检查弹簧是否过硬。

3.柴油机怠速不稳

(1)柴油机怠速不稳的表现是怠速运转时,转速忽高忽低,或有振抖,甚至会使汽车在急减速或换档时熄火。产生原因可能为:

①油路中有空气。

②低压油路供油不畅。

③怠速稳速装置调整不当。

④喷油器雾化不良。

⑤喷油泵供油不均。

(2)诊断与处理方法

①首先应检查低压油路的供油是否畅通,油路中的滤芯、滤网有无杂质或胶质包裹堵塞,若有应予以清除。

②怠速不稳且伴有振抖是喷油泵供油不均引起的,可用逐缸断油法检查。若断油缸未影响转速,说明该缸供油不足,或喷油器的雾化不良。应先查喷油器,后查喷油泵。

③如果稳速装置调整不当,应重新上试验台检修。

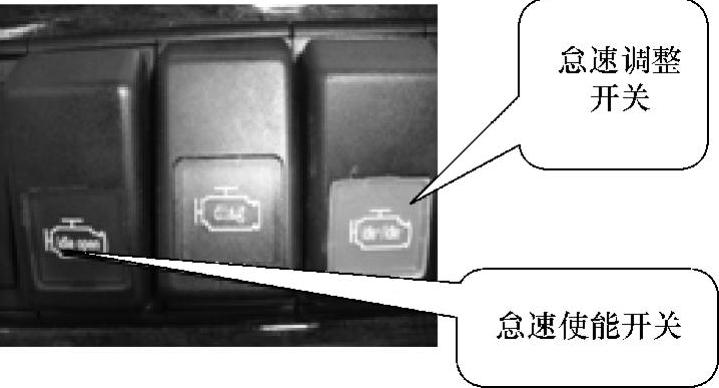

4.怠速使能开关和怠速调整开关

对于发动机自身质量问题造成的无怠速、怠速过高、怠速不稳情况,必须由发动机厂家来维修。目前,一般柴油客车都装有怠速使能开关和怠速调整开关,见图8-5,其使用调整方式为:

①起动发动机

②按下怠速使能开关(idle open)1s后断开。

③闭合怠速调整开关,通过按“+”和“-”按钮来增加或减少目标怠速。每按一下“+”或“-”按钮,会增加或减少10r/min(每次调整需要1s)。

④观察转速表,将发动机怠速调整到正常范围内。

⑤调整结束后,按下怠速使能开关1s后断开,让ECU接收调整后的数据。

⑥关掉点火开关5s,ECU将保存调整后的目标怠速。

⑦需要再次调整怠速时,闭合怠速调整开关1s后断开,可以使怠速恢复出厂设定值。

⑧将所发现问题记录在《装配过程质量检验卡》的调试、检测工段车辆验查记录表格内。

图8-5 怠速使能开关和怠速调整开关位置示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。