根据前文调查分析可知,原开启系统存在设计缺陷。

(1)原开启系统的中心回转支承系统存在机械传动系统的回转中心、转动跨的回转中心、桥墩中心的设计基准与安装基准不一致的问题,导致开启系统磨耗严重,开启功能丧失,本次改建工程对中心回转支承系统进行改进。

(2)开启时,边墩转轮滚动对中墩转动中心轴产生巨大扭矩,造成动力系统设计繁复。在本次改建设计时,采用桥端支撑分离机构,消除开启梁端滚动摩擦影响。

1)中心回转支承系统

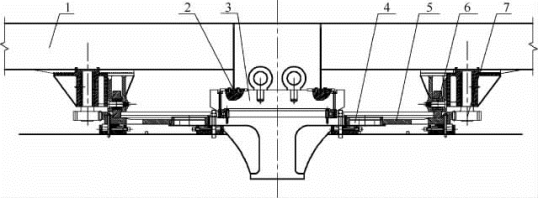

改建的金汤桥中心回转支承采用先进的大型高强度闭式滚动旋转系统,该系统包括转动跨主支承、大齿圈、滚轮支撑三大部分。转动跨弧形梁安装在形如莲花座的中心回转支承系统两条槽口上,并用48个M24高强度螺栓连接,如图4-58所示。这一巧妙的结构设计,既解决了转动跨弧形梁的强度问题,又解决了原中心轴严重的磨损现象,改滑动摩擦为滚动摩擦。同时,为实现机械传动系统的回转中心、转动跨的回转中心以及桥墩中心的设计基准与安装基准的一致性问题提供了结构上的保证。

图4-58 改建后金汤桥转动跨中心回转支承连接形式

1—转动跨;2—连接螺栓48×M24;3—中心回转支承系统;4—过渡系统;5—大齿圈;6—滚轮;7—驱动轮

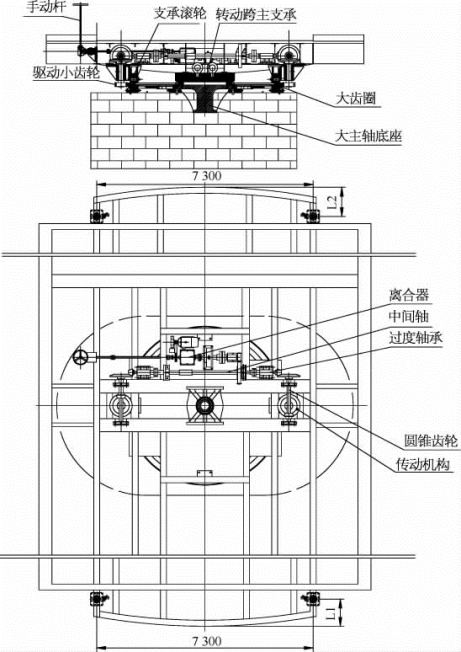

传动机构在转动跨桥墩上的布置如图4-59所示。

以下分别针对连接螺栓、转动跨主支承、大齿圈、滚轮支撑进行分析。

图4-59 传动机构在转动跨桥墩上的布置

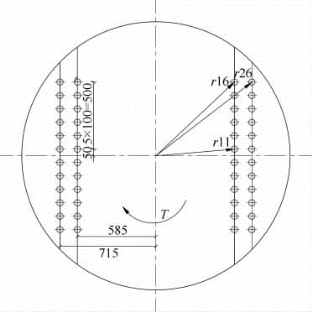

(1)连接螺栓:改建后金汤桥转动跨中心回转支承螺栓连接形式如图4-60所示,螺栓组受到转矩T作用,改进后的连接采用M24螺栓,性能等级为8.8级,安全系数S=1.5,容许应力[σ]=427MPa,转矩T=408MN·mm,螺栓数Z=48个。经验算,改进后的螺栓强度满足要求。

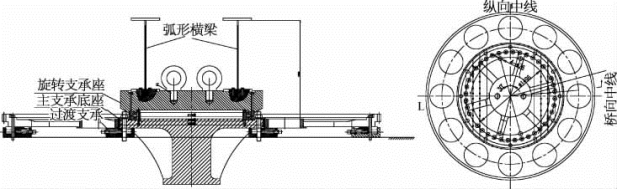

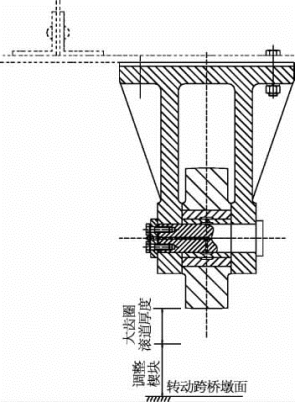

(2)转动跨主支承:转动跨主支承在工厂进行加工,其接触旋转面按照机加工面标准加工并密封,保证了转动时只产生极小的摩擦力。转动时支撑滚轮与大齿圈支承面的摩擦由原来的滑动摩擦改变为滚动摩擦,摩擦系数f=0.1,摩擦系数大幅降低,转动跨主支承如图4-61所示。

图4-60 改建后现金汤桥转动跨中心回转支承螺栓连接形式(单位:mm)

图4-61 转动跨主支承立面及平面图

转动跨主支承通过高强螺栓与转动墩墩顶连接,为安装基准提供保证,同时为主桥提供足够的支撑,并在桥梁运营及平转全过程中适应所有可能出现的偏载及动载。

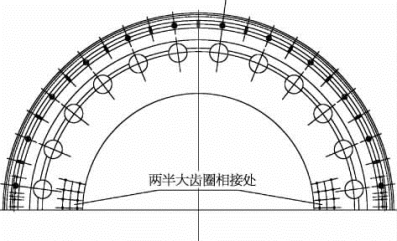

(3)大齿圈:大齿圈的作用是为支撑滚轮提供刚性支撑,大齿圈直径达5m,分两部分制作,相接处设置连接构造,大齿圈下设调整楔块以便准确定位如图4-62所示。

(4)滚轮支撑:设置滚轮支撑是为抵御桥梁使用时的偶然偏载,滚轮支撑位于大齿圈的外缘,支撑距离较远,支撑扭矩较大,可以充分抵御偏载的作用。与原金汤桥支撑系统相比,改滑动摩擦为滚动摩擦,大大减小了开启阻力如图4-63所示。

图4-62 大齿圈图(https://www.daowen.com)

大齿圈的回转中心与中心回转支承系统中心(即桥墩中心)设计基准与安装基准能保证一致,大齿圈与两驱动轮的啮合回转中心能保证一致,转动跨的回转中心由两条槽口定位及48个M24高强度螺栓连接而成一致,其三个回转中心能够保证设计基准与安装基准一致,即称其满足三者同一性原理。这是平转式开启桥必须满足的基本条件。实践证明,复原后的转动跨开启系统达到了安全、可靠、平稳、灵活的设计要求。

2)桥端分离机构

由于平转跨桥端距离主支撑较远,为消除平转跨桥端转动时的摩擦力对转动造成的较大扭矩,在设计时考虑将梁端脱空,同时还需保证桥梁在运营时提供梁端的支撑,因此,在梁端设置桥端支承分离机构。

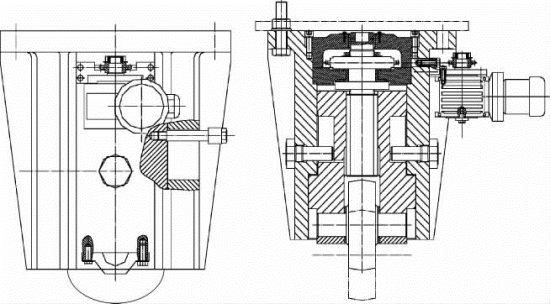

转动跨两端设置四组支承分离机构,在机械结构设计上仍采用滚轮形式以保持原貌,升降机构采用螺杆传动形式,并用电气控制其升降运动。每组支承分离机构的上升由限位开关控制,下降由限流(电流)开关控制。桥端支承分离机构主要由定位螺栓、滚轮及滚轮支承、挡圈、上中下轴承、链轮、开关触杆、行程开关及相应的电气控制系统组成,如图4-64所示。

图4-63 滚轮支撑图

桥端支承分离机构电动机型号为:NMRV-050-60-71BS-B31,功率N=0.25kW,转速n=1440r/min。

图4-64 桥端支承分离机构正桥向及侧桥向视图

桥端支承分离机构的安装及试运转应注意以下事项:首先进行空载试运转,注意螺母不能超行程,也不能在返回时碰到限位块,以防损坏部件。装好限位开关(现场联接)并进行调节,限位开关位置应使螺母在上限位2mm处停止。反复多次进行正反运转试验,检查是否有异常现象,注意伸出行程不能超过65mm,以防螺母滑出螺杆。与桥联接成一体时,应保证螺母下伸行程60mm接触桥面,否则进行调整,并要保证滚轮轴的轴线与地面垂直。与电气控制系统一起调试,初顶力小于5kN,伸缩行程约60mm,应伸缩自如,无其他异常情况。

3)机械传动系统

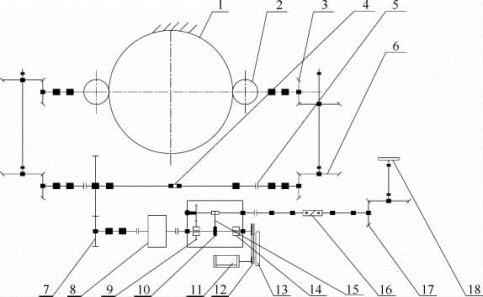

金汤桥开启系统中的机械传动系统基本保持原状,如图4-65所示。金汤桥有手动和电动两套开启系统,为了尽量精简结构,两套开启系统合用一条传动路线。在本次改建中,设计研制了既能合用又能分离的双向离合、互为自锁的牙嵌式离合机构。即在常设状态下,手动开启系统分离,电动开启系统啮合,防止由于操作失误而造成机构损坏。

金汤桥转动跨开启系统的传动机构为:在常态条件下,手轮18处于桥面板下的水平位置。手轮从垂直位置到水平位置时,通过手动圆锥齿轮传动17与圆柱凸轮机构16,由拨叉15将中间牙嵌式离合器10向右移动,并与右半牙嵌式离合器14啮合,此时,手动开启传动系统处于分离状态,而电动开启传动系统处于啮合状态。当手轮18从桥面板下的水平位置竖起处于垂直位置时,通过手动圆锥齿轮传动17与圆柱凸轮机构16,由拨叉15将中间牙嵌式离合器10向左移动,并与左半牙嵌式离合器与直齿轮9啮合,此时,电动开启传动系统处于分离状态,而手动开启传动系统处于啮合状态。

图4-65 金汤桥的传动机构示意图

1—大齿圈;2—驱动直齿轮;3—圆锥齿轮传动;4—套筒式联轴器;5—弹性联轴器;6—圆锥齿轮传动;7—直齿轮传动;8—减速器;9—左半牙嵌式离合器与直齿轮;10—中间牙嵌式离合器;11—电动机;12—V带传动;13—制动器;14—右半牙嵌式离合器;15—拨叉;16—圆柱凸轮机构;17—手动圆锥齿轮传动;18—手轮

电动开启系统的传动路线为:电动机→V带传动→中间牙嵌式离合器与右半牙嵌式离合器啮合→减速器→直齿轮传动→圆锥齿轮传动(分相同两路)→圆锥齿轮传动→驱动直齿轮→大齿圈。手动开启系统的传动路线为:手轮→手动圆锥齿轮传动→圆柱凸轮机构→中间牙嵌式离合器与左半牙嵌式离合器与直齿轮啮合→减速器→直齿轮传动→圆锥齿轮传动(分相同两路)→圆锥齿轮传动→驱动直齿轮→大齿圈。

4)电动集中供油润滑系统

金汤桥开启系统本着复原功能、保持原貌的原则,整个回转传动机构仍然采用机械传动形式。传动部件中滑动轴承的润滑初次设计均采用原单点油杯润滑方式,期望与原貌相近。但是实际施工安装后,由于金汤桥的转动系统主要集中在转动墩,桥上维护与检修空间太小,光线暗,难以维护。加之供油油路较长,传统的手工润滑方式不能保证润滑效果,会对转动系统的长期运营造成不良影响。从长期桥梁结构检修、机械传动系统的润滑、维护、保养等方面综合考虑,改变机械传动系统原单点油杯润滑方式,设计时采用先进的电动集中润滑控制系统对机械传动系统的传动部件进行集中供油和润滑,运营状态良好。

5)新老金汤桥平转系统技术参数对比

(1)原金汤桥转动跨参数:转动跨长40m;大齿圈由六片组合而成,模数m=18mm,齿数Z=264,分度圆直径d=4752mm,齿顶圆直径da=4788mm;驱动齿轮模数m=18mm,齿数Z=13,分度圆直径d=234mm,齿顶圆直径da=270mm;中心距A=2493mm。

(2)新金汤桥转动跨参数:转动跨长53m;大齿圈由二片组合而成,模数m=22mm,齿数Z=240,分度圆直径d=5280mm,齿顶圆直径da=5324mm;驱动齿轮模数m=22mm,齿数Z=17,分度圆直径d=374mm,齿顶圆直径da=418mm;中心距A=2827mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。