(1)范围

GB/T 6404的本部分适用于具有独立箱体的闭式增速和减速齿轮装置机械振动的测定。规定了箱体和轴振动的测定方法以及测定振动级的仪器类型、测量方法和测试步骤。包括了验收中的振动等级。

不包括齿轮系统扭转振动测量。

GB/T 6404的本部分仅适用于在制造者的试验设备上验收试验的,且在设计速度、载荷、温度范围和润滑条件下测试和运行的齿轮装置。

如经协商一致,齿轮装置也可在其他地方测试,但应在制造者推荐的条件下运转。

对于在现场测量齿轮装置的振动可能还需要其他关于振动评价的标准。

GB/T 6404的本部分不适用于一些特殊的或辅助性的齿轮装置,如与齿轮装置做成一体的压缩机、泵、透平等以及不传递动力的齿轮装置。

注:对这些装置的试验验收限制应分别予以说明。然而,经协商,对这些装置可以使用本标准或其他合适的标准。

振动测量中可能要求一些特殊的条款,如测量方法和验收级别应由制造者和用户协商确定。

(2)概述

1)系统 齿轮装置应在将系统影响减到最小的状态下测试[见(9)节]。

2)系统的影响 齿轮制造厂不能控制的因素可能会对现场齿轮装置的振动等级产生影响,(9)节中列出了一些影响因素。在传动系统的设计阶段就应对整个系统的振动进行估计,对系统的各影响因素进行检验,对检验的责任应明确规定严格执行。

3)箱体和轴的测量 齿轮装置的振动有两种测量形式:一种是测量箱体的振动;另一种是测量轴的振动。对采用滚动轴承作支承的齿轮装置,当轴承径向间隙较小,轴承和箱体间的相对运动也较小时,应优先选用箱体振动测量。

对采用普通滑动轴承作支承的齿轮装置,采用轴振动测量或箱体振动测量均可。但在一定的频率范围内(典型的为0~500Hz),采用轴振动测量可获得用箱体振动测量不易得到的详细信息。箱体振动测量的优点是有较宽的频率范围和动态特性范围,为轮齿啮合频率的分析提供必要的依据[见(1)节]。

由于每种仪器有各自的特点,在给定齿轮装置和运行条件下,要小心选择测量仪器。通常,联合使用轴振动测量和箱体振动测量以获得齿轮装置轴的绝对运动量。

当验收试验时的运行条件与现场的运行条件有明显的偏差时,振动数据之间的偏差应予考虑。

(3)仪器

1)类型 测量振动使用的传感器和仪器,在已知频率范围内,应知道其测量速度和位移的精度。仪器还应有已知精度的相对于速度或位移或两者的电信号输出。传感器应在标定的范围内使用,标定的范围包括安装方法以及像温度、磁场、表面精度等主要环境条件。振动仪器系统的类型和使用方法应符合相应的标准。仪器中最好包括一台带宽不超过1/3倍频程的窄带频率分析仪。

①轴振动测量仪器。轴的振动测量推荐采用非接触式传感器。测量仪器必须能够读出振动位移的峰峰值。当轴的旋转速度小于3000r/min、信号频率小于200Hz且表面摩擦速度小于30m/s时,可采用接触式传感器。

②箱体振动测量仪器。箱体的振动测量推荐采用地震式传感器。测量仪器应包括一个具有准确的均方根整流特性的电动式仪器,它能确定振动速度(mm/s)的均方根值。传感器的安装方法会影响传感器的频率响应,传感器应采用螺钉或螺栓或粘接材料固定。对于轻型的加速度计,如果轮齿啮合的最大基础频率小于1000Hz、振动频率不大于3000Hz时,可采用磁力固定。不允许采用手持式接触测量。

2)测量频率范围 仪器的测量频率范围应能够测量轴的最低转速和轮齿的最高啮合频率。轴位移频率测量范围应为0~500Hz。当采用积分加速度测量时,箱体速度频率测量范围最好是10~10000Hz或更高。

3)允许误差 测量仪器系统,包括传感器和读数仪器,在整个运转温度范围内测得的振动等级值的允许误差为10%。

4)校准 振动读数仪器应用一个标准信号来校验。并在每次齿轮装置振动测量前后进行调整。

全部测量设备至少应每2年校准1次。

(4)振动测量

1)轴的振动测量 轴的振动位移应相对于箱体进行测量。应使用非接触式传感器,传感器应安装在尽可能靠近轴承的地方并且固定在箱体刚性较好的部位。应测量轴3个相互垂直方向上的振动,其中的一个方向应与轴线平行。每根轴上有一个轴向传感器是必要的。测点的数量和安装位置由用户和制造厂协商确定。

机械和电器误差不应超过在轴的旋转频率下允许振动位移的25%或6μm,取两者中的较大值。如果误差与测量值之间保持恒定的矢量与相位的关系,则在传感器的安装位置处,被测轴的机械与电气误差可从振动的读数值中减去以得到真实的振动级。减去机械和电器误差后得到的实际振动测量值的允许误差不超过10%。

2)箱体的振动测量 应在箱体上刚性较好的部位如轴承座处测量箱体的振动。不应在不支承轴承的箱体部位测量,因为在这些部位测量不能反映出齿轮装置的性能。测量应在3个相互垂直的方向上进行,3个方向中的2个必须位于与齿轮回转轴线相垂直的平面内,这个平面最好是水平平面或垂直平面。

建议在齿轮装置的每一个可从外部接近的轴承位置进行测量。如果无法接近轴承座,则可用离轴承座最近的安装点。传感器的数量和安装位置取决于箱体的刚性和轴的数量,并应由用户和制造者协商确定。

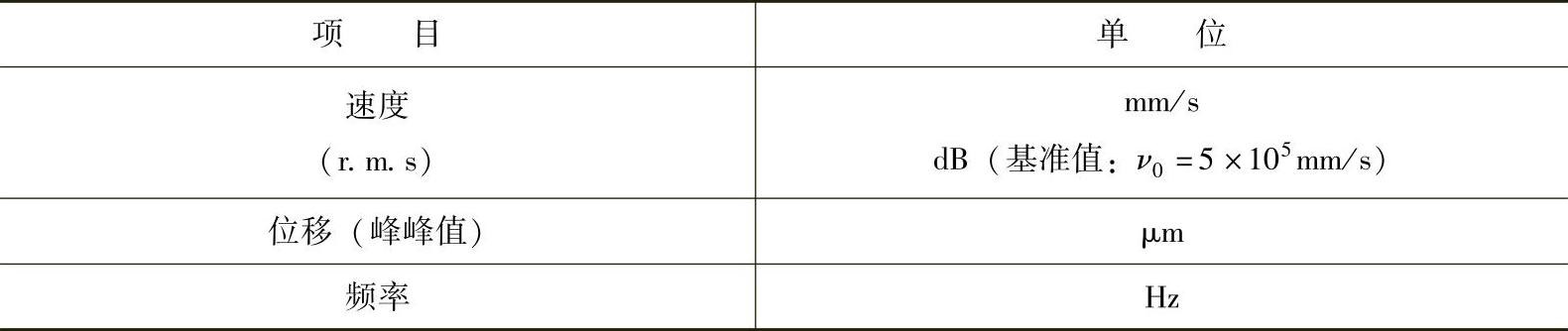

3)测量的单位 测量所用的单位见表14-113。

表14-113 测量所用的单位

(5)试验

齿轮装置振动测量应在制造者的试车试验过程中进行。除非与用户另有协议外,试验的传动装置由制造者决定。

1)试验系统的连接 试验传动装置、驱动装置、被测齿轮装置和加载装置应使用现场工作时的联轴器或具有相同悬伸质量的联轴器连接。

2)试验条件 除非齿轮制造者和用户另有协议外,应使用如下条件:

①试验时齿轮装置应在额定速度下运转。如设计用于变速工况,试验应在速度范围内的算术平均值速度下进行。

②试验时齿轮装置应按设计给定的方向运转。如果齿轮装置为可逆运转,则在两个方向上都应进行试验。

③试验时齿轮装置应在空载或轻载下平稳运行。

④试验测量时应使用工作时的润滑系统,并且润滑油的黏度应和工作时润滑油的粘度相同。

⑤振动测量时,机器应在设计温度范围内运行。

(6)验收值

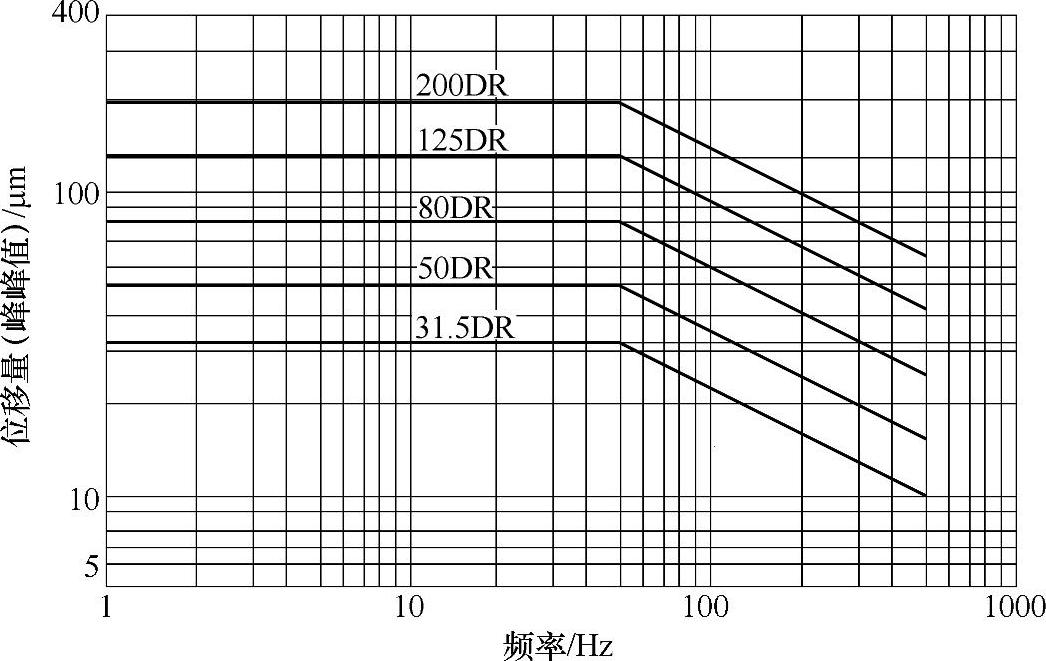

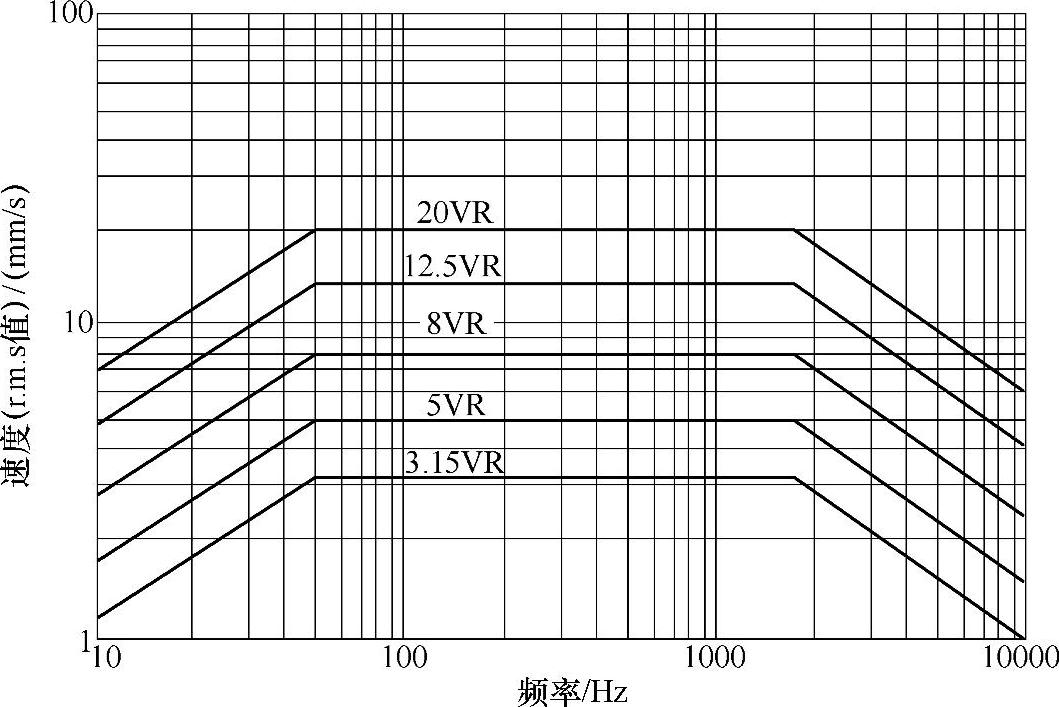

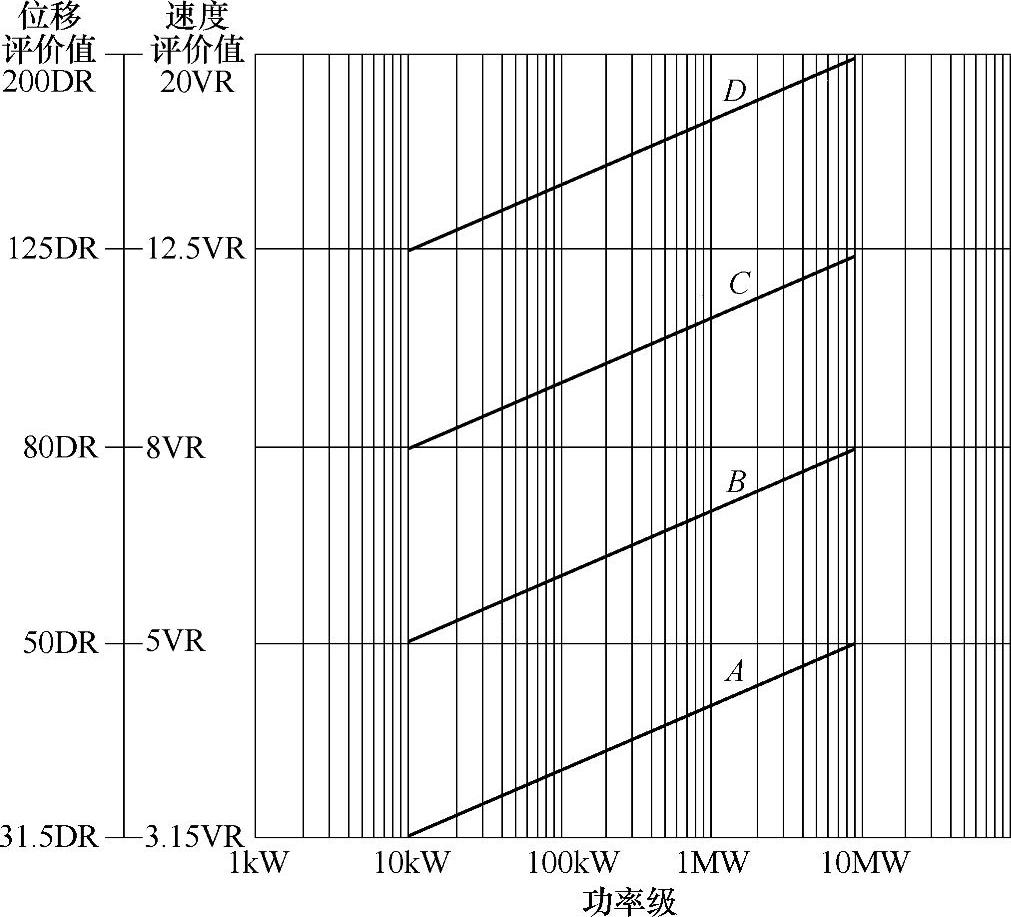

轴位移和箱体速度测量的评价值见图14-113和图14-114。图14-113和图14-114是作为比较的公共基础。对给定应用场合的齿轮装置的验收评价,由制造者和用户协商选取图中的评价值,并与由双方协商选取的测量仪器获得的测量值进行比较。验收时,既可以对整个齿轮装置统一使用一个评价标准,也可以对每一根轴或每个测量位置分别使用评价标准。(11)节中给出了典型齿轮装置振动的主观评价。

图14-113 轴振动评价曲线

注:当频率为0~50Hz时,评价值等于评价曲线的位移值;当频率大于50Hz时,每10倍频程下曲线降价10dB。

1)振动幅值 图14-113和图14-114中的振动特性曲线是对应于频率的关系曲线。注意:这两幅图是经过滤波的测值绘制而成的。在同一时间内可能测得不同频率下的几个幅值,此时应对照图中曲线分别确定各自频率下的允许极限值。这种情况下,要求使用频率分析仪器,分析仪器应能识别振动中的不同频率,以便与图中曲线进行合理的比较。

①频率带宽。知道各种仪器的带宽是必要的,像1/3倍频程或快速傅里叶转换分析仪可能表明一个较高或较低的值,这些值取决于给定带的频率和随机振动的大小。

②综合值。如果不能获得或不知道频谱数据,可用下列给出方法的一种或两种来指导验收:

a.如果未经滤波的箱体速度的名义值不超过最大速度等级(见图14-114),则测试结果可接受。

b.以轴的转速作为名义频率,将未经滤波的轴位移值与图14-113进行比较。

注:(1)节中的“测量方式和验收级别应由制造者和用户协商确定”,适用于综合值或频率带宽验收[2]。

2)测量的轴位移评价 轴位移的峰峰值可用图14-113进行评价。以包含所有测量的(未经滤波)轴位移的最低线作为齿轮轴的评价级,对于被测齿轮装置,以所有被测轴上的最高评价级作为齿轮装置的评价级。

3)测量的箱体振动评价 箱体振动速度的均方根值可与图14-114进行比较评价。以完全包含振动频谱的最低线作为指定测量位置的箱体振动速度评价级,以所有测量位置上的最高评价级作为齿轮装置的评价级。

图14-114 箱体振动评价曲线

注:当频率为45~1590Hz时,评价值等于评价曲线的速度值,在此频率以外,每10倍频程下曲线降价14dB。

(7)试验报告

试验报告应包括以下内容:

1)制造者 制造者的名称及被测齿轮装置的类型和定义。

2)运行数据 试验运行数据、齿轮装置安装及运行条件,包括装配和连接的特性。

尤其要注意:应指出运行数据与(5)、1)和(5)、2)的任何偏差。

3)布置简图 简图(包括齿轮装置布置的尺寸简图)及根据(4)、1)和(4)、2)规定的各测点的位置、轴线和测点的数量。

4)测量仪器 使用的所有测量仪器应列表注明制造者和类型。

5)试验测量值和结果 在每个测量位置,试验的测量值和结果应包括下列内容中的一项或多项:

①综合振动值。

②主要振动频率及其幅值。

③窄带频谱。

应记录振动仪器的读数以作为主观评价值。

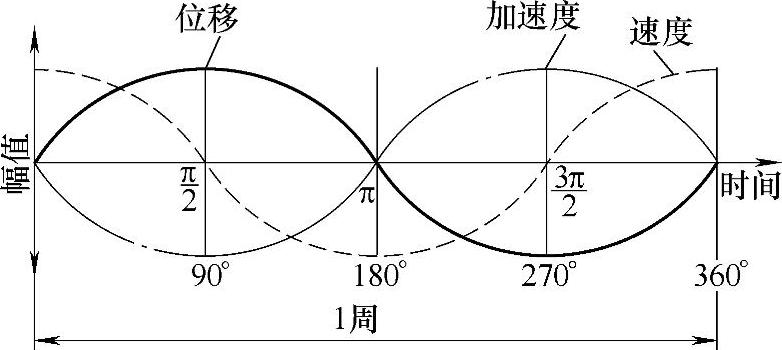

(8)位移、速度和加速度波形之间的关系

1)目的 本节给出了位移、速度和加速度波形之间关系的大致轮廓。

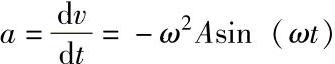

2)波形关系 在适当频率下,任何周期性正弦波形的振动均可用位移、速度和加速度的幅值来定义。

图14-115 波形

位移D=Asin(ωt)

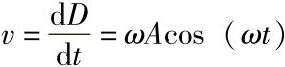

dD(https://www.daowen.com)

速度

加速度

式中 t——时问:

ω——圆频率(这种情况下,ω=1);

A——幅值。

注:请注意,作为时间的函数,速度和加速度分别比位

移超前π/2(=90。)和π(=180。)。

速度是位移的一阶导数、加速度是位移的二阶导数(对时间),见图14-115。

3)相对幅值 位移、速度和加速度的相对幅值是振动频率的函数。

频率为10Hz、100Hz、1000Hz且振动的净峰峰值为25μm时,速度和加速度的值见表14-114。

表14-114 速度和加速度的值

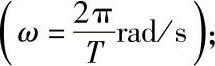

4)幅值关系 当振动以一个简单的正弦函数F(t)=Asin(ωt)给出时,振动的幅值关系见图14-116。

(9)系统的影响

1)目的 齿轮装置的振动测量不仅包括齿轮装置内部的声源,也包括系统内部的其他声源(旋转部件)。后者振动值的大小及振动从振源传递到测量点的途径都会对测得的实际振级产生很大的影响。下面列出了应予考虑的系统的一些影响因素。

2)影响系统的典型因素 除了影响车间试验结果的因素外,在此列出了影响现场

齿轮装置工作特性的一些因素,对这些因素产生的任何影响,制造者不负责任,除非在设计以前或设计期间被告知详细的情况。

齿轮装置工作特性的一些因素,对这些因素产生的任何影响,制造者不负责任,除非在设计以前或设计期间被告知详细的情况。

①原动机振源

a.内燃机的强迫激振。

b.液压马达的强迫激振。

②载荷特性

a.载荷随速度而变化,如:风扇和叶轮等的速度变化。

b.载荷脉动,如螺旋推进器、往复式压缩机和各类泵等。

c.随机载荷冲击,如矿石破碎机等。

③装配因素

a.系统各部件的对中。

b.组件、部件和零件的平衡。

④系统的扭转特性

a.联轴器刚度。

b.扭转柔性。

c.旋转件的转动惯量。

d.联轴器阻尼。

⑤系统的横向特性

a.地基的稳定性。

b.安装方法。

c.零部件的柔性。

d.零部件的质量。

⑥载荷和速度

a.旋转方向。

b.转动速度。

c.载荷大小。

图14-116 振动幅值关系

图中:ω——圆频率

A——峰值;

2A——峰峰值;

——均方根值(对于非正弦函数,均方根值

=[∫t2f(t)2dt/(t2-t1)]1/2)。

3)责任 (9)节中列出了在现场工作时影响齿轮装置工作特性的因素。通常,这些现场因素非齿轮装置制造者所能控制,对这些因素产生的任何影响,制造者不负责任。

在传动系统的设计阶段就应考虑系统的影响因素,并明确各方的责任。系统各部件的制造者均应了解自身的责任。

(10)振动仪器及其特性

1)本节给出了齿轮装置振动测量时所使用的各种仪器及其特性。

2)箱体振动和轴振动的测量仪器 用于齿轮装置振动测量的,箱体和轴传感器系统应能获得有效的结果。在一些情况下可能要使用地震式和相对位移传感器,以便获取齿轮箱试验期间的必要信息。

尽管振动测量的两种形式之间有联系,但获取信息的本质不同,这一点必须正确理解。

3)箱体振动的地震式测量 测量轴承座处(接近轴承处的齿轮装置上刚性较好的部位)的振动可获得试验条件下测量点的振动烈度值。由于测得的振动值是一绝对量,试验的支承结构最好为可以看作是固定基础的结构。试验时,至少在试验的速度范围内,必须避免支承结构的共振。测得的振动烈度是齿轮装置转动部分和支承箱体动态耦合的函数。在使用滚动轴承时,耦合是非常直接的,使用滑动轴承时,由于油膜的阻尼作用,轴的振动或多或少地受到抑制。滑动轴承受速度、转矩、载荷以及润滑油的影响较大,评价轴承座的振动烈度时,必须考虑这些变化因素的影响。一般在轻载条件下,由轴的转动效应引起的以1倍或2倍转速出现的振动(一般由不平衡和偏心产生)可能还不会强烈地传递到齿轮装置的轴承座上,但在重载条件下,这些振动传递的强度可能很高。此外,由于齿轮啮合引起的高频振动也会强烈地传递到轴承座上,并且在测得的箱体上振动信号中占支配地位。

测量箱体振动时,可使用速度传感器或加速度计,速度传感器测量的线性范围取决于其类型,一般为10~2500Hz,当低于高速齿轮装置的轮齿啮合频率时,应使用测量范围不低于10kHz的加速度计,该仪器在使用过程中需要进行调节,在将信号转换成速度信号时要特别注意排除低频噪声的影响,同时必须注意采用的传感器的安装方法应能确保仪器的线性测量范围。

4)轴振动的位移测量 轴振动的位移测量可使用接触式或非接触式传感器。探头直接接触轴可能引起探头顶部轴之间的磨损。探头应能允许“油膜抖动”,且有较低的频率响应(200Hz以下),接触式传感器应仅用于轴的转速小于3000r/min且表面滑动速度小于30m/s。

非接触式振动传感器有多种形式,其测量工作原理各不相同,主要形式有:电容式、感应式及涡流式传感器。由于涡流式传感器具有频率范围较宽、尺寸较小并且对工作环境条件变化不敏感等优点,所以在齿轮装置的测量中应用得较为普遍。

非接触式传感器一般用于测量齿轮轴和轴承座之间的相对运动。将两个探头互相垂直地放置在规定的测量表面上,齿轮轴的运动轨迹就可通过示波器显示出来。大多数非接触式传感器(主要指涡流式传感器)可用来确定轴在轴承间隙里的位置。角度的大小可由运转条件的范围确定。

尽管涡流式传感器频率响应的范围很宽(0~10kHz),但在频率超过500Hz时,一般只能测出少量的轴振动信号。因此非接触式传感器不适用于高于500Hz的振动的评价。

非接触式传感器在低频范围工作时,可用于判别与轴的不平衡和机械误差有关的振动影响因素,如齿轮径向圆跳动、圆度等,它还可以判别齿轮作用力、转矩和不对中力在轴上引起的附加载荷的大小,辨别轴承的有关问题及可能存在的不稳定性。

安装非接触式传感器时,应保证传感器与轴承或箱体间无大的相对运动,最好采用一刚性组件将传感器插入箱体,并且可从外部接触传感器,不必打开箱盖就对传感器进行校准和维修。

用于非接触式传感器测量的轴颈应避免机加工偏心,其表面应尽可能地避免电和机械跳动的影响。尽管电跳动补偿能消除虚假的振动信号,但可靠地测量峰峰值小于10μm的振动级是困难的。

(11)振动的主观评价

1)目的 本节为在制造者的测试装置上进行验收试验时,典型的齿轮装置验收机械振动提供了一个主观评价依据。

2)概述 本节仅用于一些典型的齿轮装置,且作为一般的指导原则。

由于齿轮装置的设计、尺寸和应用场合不同,其振动也不相同。对大型低速磨机齿轮传动是非常适用的评价标准,对高速精密或船用齿轮传动,可能是不合适的。对低速磨机齿轮传动使用高速精密齿轮传动的评价标准可能会增加不必要的成本。对给定的等级必须谨慎选择验收准则。

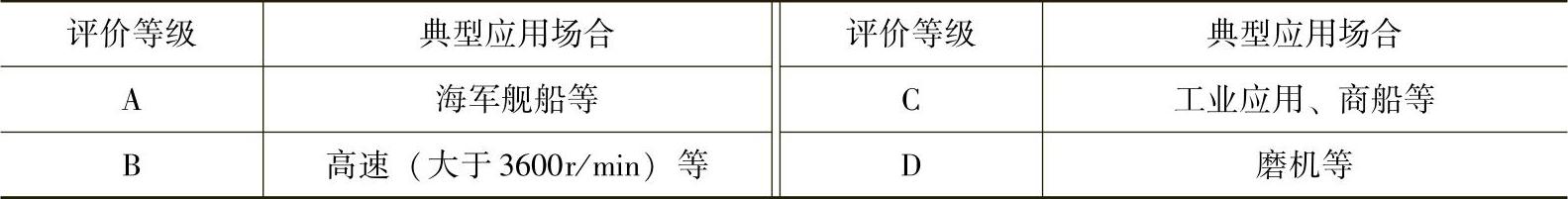

3)主观评价 对于表14-115中给出的典型应用场合的齿轮传动的振动主观评价值见图14-117。

图14-117 振动的主观评价值

表14-115 典型应用场合的齿轮传动的振动评价等级

示例:一个工业或商船用齿轮传动装置,设计功率为3700kW,轴的最高转速为1500r/min,其振动评价值选择如下:图14-117中,125DR-12.5VR评价线以下3700kW(3.7MW)和曲线C交点。考虑齿轮传动装置的经济性时,验收振动评价值可选为125DR和(或)12.5VR。保守一点的话,验收可选为80DR、8VR或80DR和8VR。

[1]减速器中座(图14-34)和上盖(图14-35)中,基准同减速器底座(图14-33);在减速器底座、中座和上盖中所用的尺寸代号,是按整机排列的。

[2]除非已知1个或2个主要频率成分引起的振动值是主要的,那么对于用综合(未经滤波)验收来代替经滤波的测量值时,使用图14-113和图14-114的值实际上降低了允许振动值(增加了齿轮装置的振动评价值)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。