1.管道的直径

管道的直径通常指管子的公称直径,以毫米为单位,用DN表示。公称直径既不等于管子内径,也不等于管子外径,一般接近于管子内径。常用无缝钢管,按生产工艺不同分为热轧管和冷拔管,规格用外径乘壁厚表示。例如,公称直径为150mm,壁厚为4.5mm,外径为159mm的无缝钢管,其公称直径表示法为DN150,管子表示法为ϕ159×4.5。

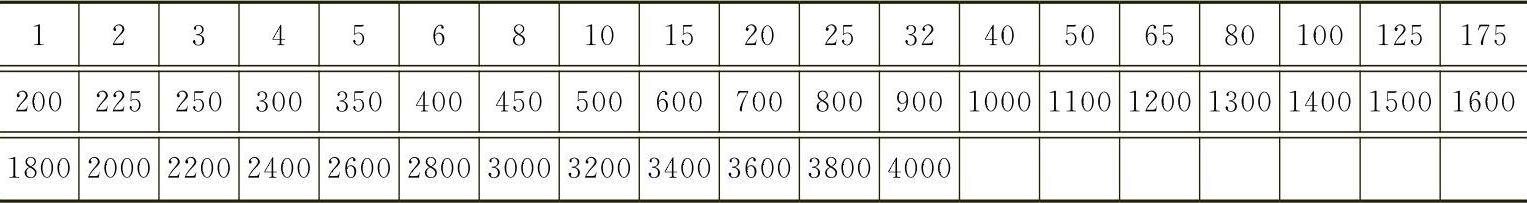

国标GB/T 1047—2005规定了管子标准公称直径系列,见表3-128。

表3-128 管子的标准公称直径DN(单位:mm)

2.管道的公称压力

管道的压力等级是以公称压力划分的,公称压力用pn表示,单位为MPa。按公称压力大小可将管子分为低压(0<pn≤1.6MPa)、中压(1.6MPa<pn≤10MPa)、高压(pn>10MPa)三类。

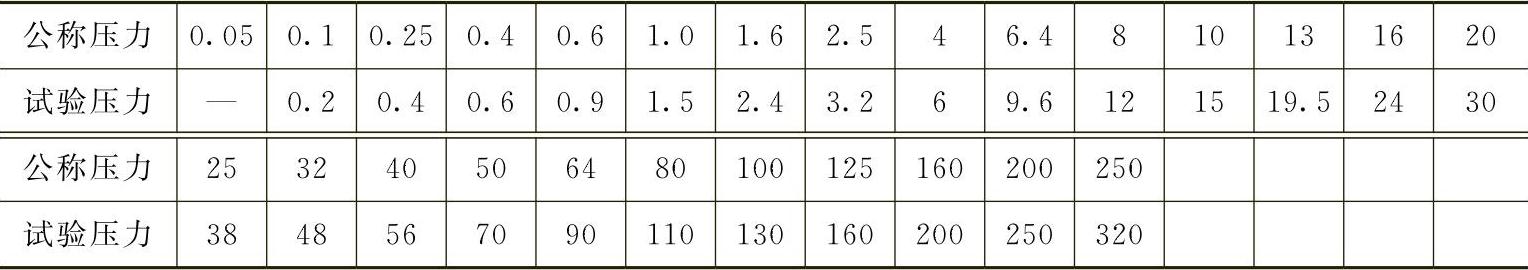

国标GB/T 1048—2005规定了管道的公称压力与试验压力标准系列,见表3-129。

表3-129 管道的公称压力与试验压力标准系列(单位:MPa)

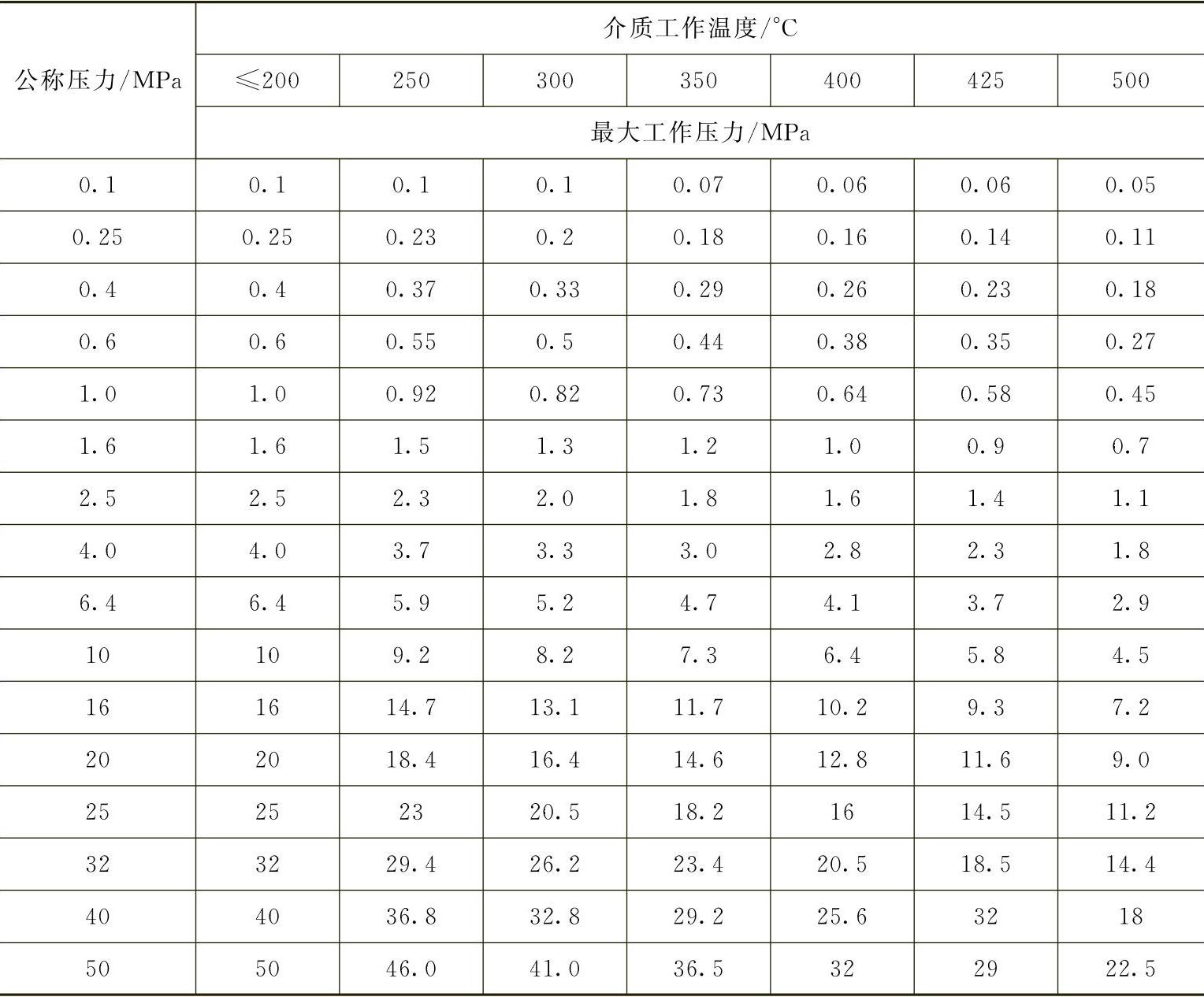

碳钢制管公称压力、温度等级和最大操作压力关系见表3-130。

表3-130 碳钢制管公称压力、温度等级和最大操作压力

3.管道的分类

管道按其材质可分为钢管、非铁金属管、铸铁管及非金属管。

(1)钢管

1)一般无缝钢管。用于制作流体介质管道或制作结构管件等。标准为GB8163—2008《输送流体用无缝钢管》。常用规格:冷拔(轧)管外径5~200mm,壁厚0.25~14mm;热轧管外径32~630mm,壁厚2.5~75mm。

2)化肥用高压无缝钢管。主要用于输送介质为合成氨原料气体(氢与氮)及氨、甲醇、尿素等;压力为22MPa、32MPa;温度为-40~400°C的化工原料介质的管道,标准为GB 6479—2000《高压化肥设备用无缝钢管》。

3)石油裂化用无缝钢管。主要用于石油精炼厂的炉管、热交换管及其管道,标准为GB 9948—2006《石油裂化用无缝钢管》。

4)不锈耐酸无缝钢管。主要用于化工、石油、机械用管道,尤其适用于输送强腐蚀性介质,低温或高温介质。标准为GB/T 14976—2002《流体输送用不锈钢无缝钢管》。

5)焊接钢管。主要用于公称压力≤1.6MPa的管道上,因其管壁纵向有一条焊缝,故称之为焊接钢管。可分为低压流体输送用焊接钢管、螺旋缝电焊钢管、钢板卷制直缝电焊钢管。

(2)非铁金属管

1)铝及铝合金管。主要用于输送脂肪酸、硫化氢、二氧化碳和硝酸、醋酸等管道。它一般采用拉制和挤压方法生产;具有质量轻、不锈蚀等特点,但其机械强度较差,不能承受较高压力。

2)铜及铜合金管。主要用于输送油类管道,保温伴热管及空分氧气管道。一般采用拉制和挤制方法生产。

3)钛管。常用于其他管材无法胜任的工艺部位。主要特点是质量轻、强度高、耐腐蚀、耐低温,适用温度范围为-140~250°C,当>250°C时,其力学性能将下降。

(3)铸铁管

1)高硅铸铁管。高硅铸铁管是由碳含量质量分数在0.5%~1.2%、硅含量质量分数在10%~17%的铁硅合金制成,具有很高的耐腐蚀性能。常用的高硅铸铁硅含量为14.5%,随着硅含量的增加,耐腐蚀性能增大,但脆性也变大。一般使用压力为0.25MPa以下。

2)普通铸铁管。普通承插铸铁管用于给排水管道,按压力不同分为低压管(<0.45MPa)、中压管(0.45~0.75MPa)和高压管(0.75~1.0MPa),将管与法兰铸成一体的普通法兰铸铁管拆卸方便,应用较广泛。

(4)非金属管

1)耐酸酚醛塑料管。耐酸酚醛塑料管具有良好的耐腐蚀性能,能抗大部分酸性、有机溶剂等腐蚀,但不耐碱性及强氧化性的酸腐蚀。由于其冲击韧度差,较脆,故不宜在有机械振动、温度变化大的情况下使用。一般用于温度为-30~130°C、压力<0.6MPa的工况。

2)硬聚氯乙烯管。硬聚氯乙烯管对不同含量的大部分酸碱盐类的溶液有较好的耐腐蚀性,但在质量分数为50%以上的硝酸及发烟硫酸中则不稳定。其传热系数低、塑性好,不过其强度差,且只有在60°C以下时才能保持适当强度。用于压力<0.6MPa的工况。

3)石墨管。石墨管具有良好的耐腐蚀性,且热胀系数小、不污染介质。但其较脆、强度低,适用于温度<150°C、压力<0.3MPa的工况。

4)耐酸陶瓷管。耐酸陶瓷管具有良好的耐腐蚀性、不渗透性。但它耐温度骤变性差、强度低,不宜用于剧毒或易燃易爆介质。一般用于温度<120°C、压力为常压的工况。

5)玻璃管。玻璃管对除氢氟酸外的酸类、稀碱及有机溶剂等具有良好的耐蚀性,但其抗拉强度低,常用于温度<120°C、压力<2.0MPa的工况。

6)混凝土管。混凝土管分为预应力和自应力钢筋混凝土管两种。管口连接采用承插接口,用圆形断面的橡胶圈密封。适用于长距离输送低压水、气等。一般用于压力<1.0MPa的工况。

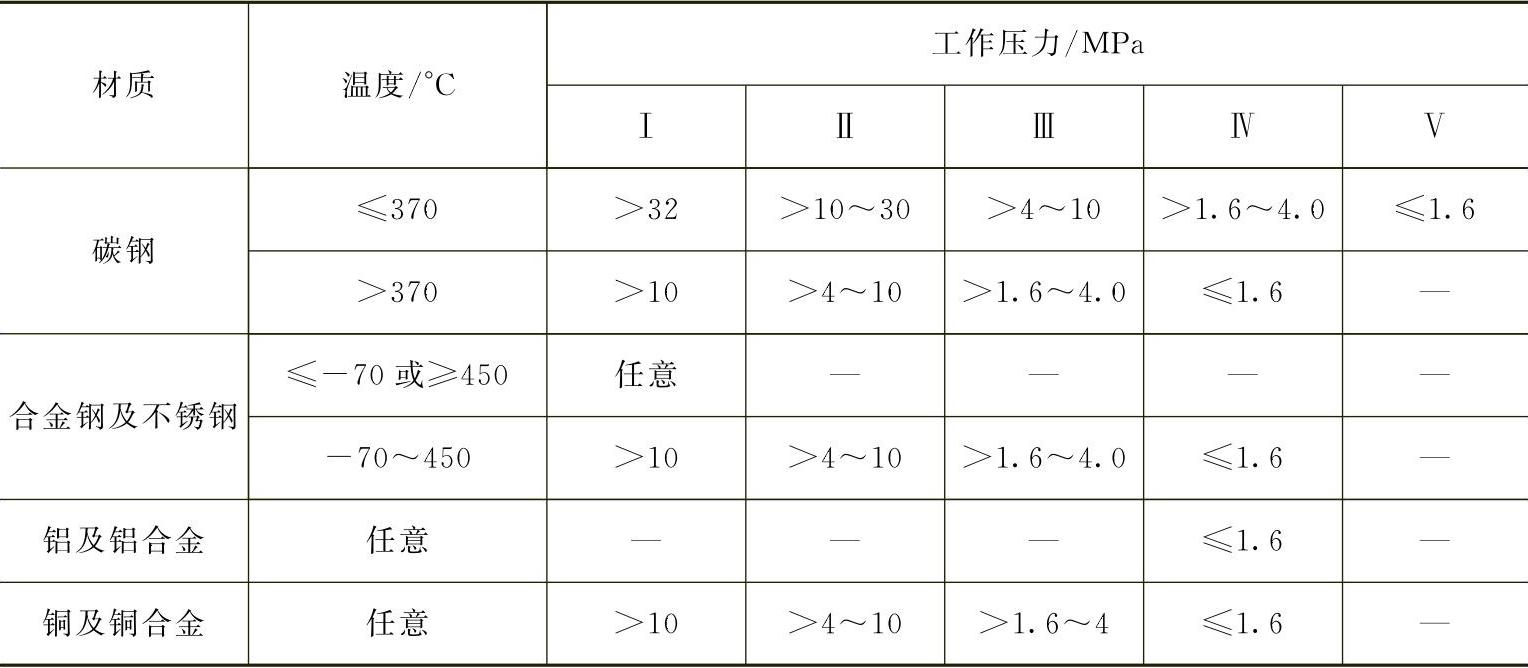

(5)管道其他分类 管道按介质的温度、压力、毒性、火灾危险程度及管道的材质情况又可分为五类,见表3-131。

表3-131 管道分类

注:1.剧毒介质管道为Ⅰ类。

2.有毒介质、甲类与乙类火灾危险物质闪点<28°C的易燃液体介质,设计腐蚀速度>0.25mm/a

的材质均应提高为Ⅰ类。

3.甲类火灾危险物质应提高为Ⅱ类。(https://www.daowen.com)

4.易燃可燃物质、且工作温度>450°C合金钢及不锈钢管道,工作温度>370°C的碳钢管道应

≥Ⅱ类。

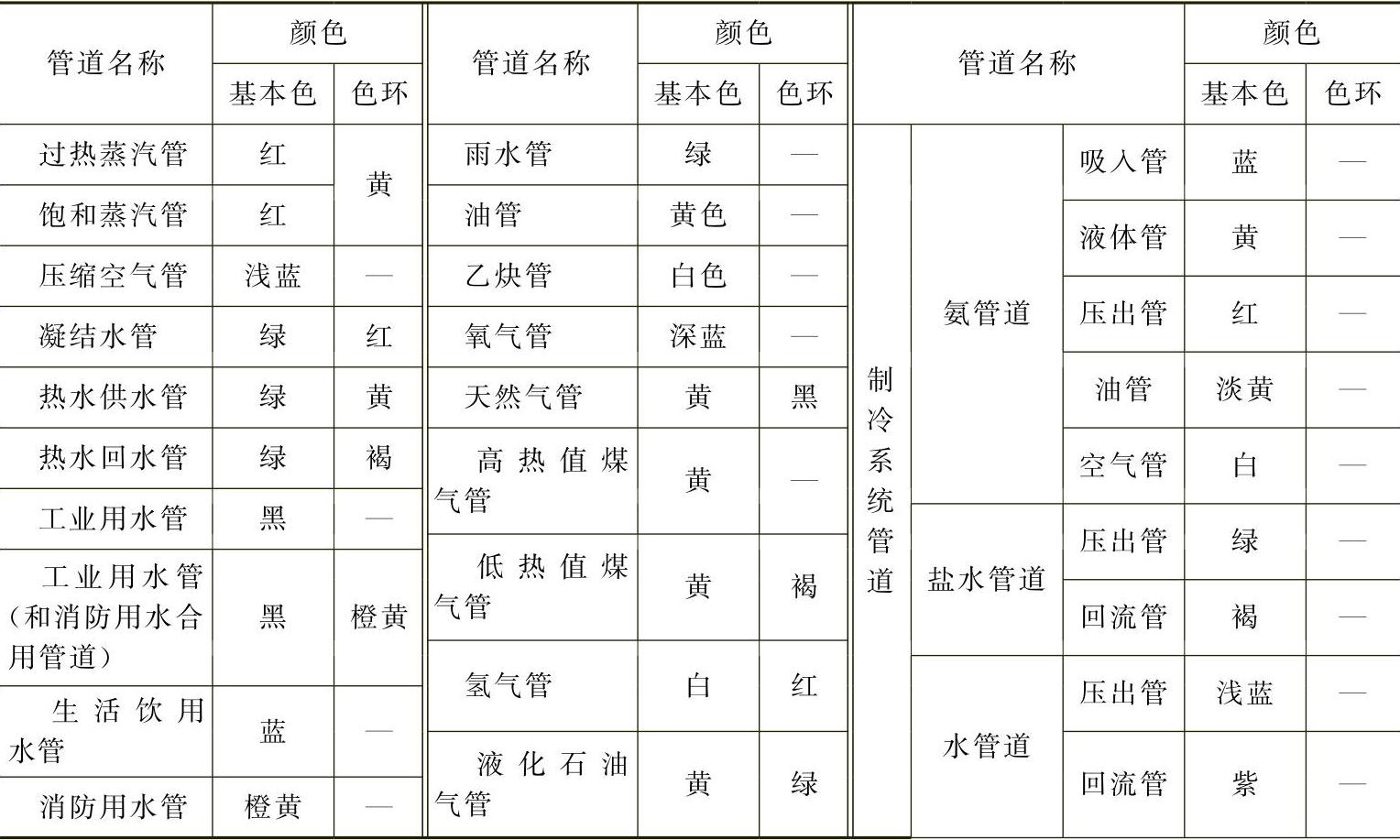

4.管道的涂色

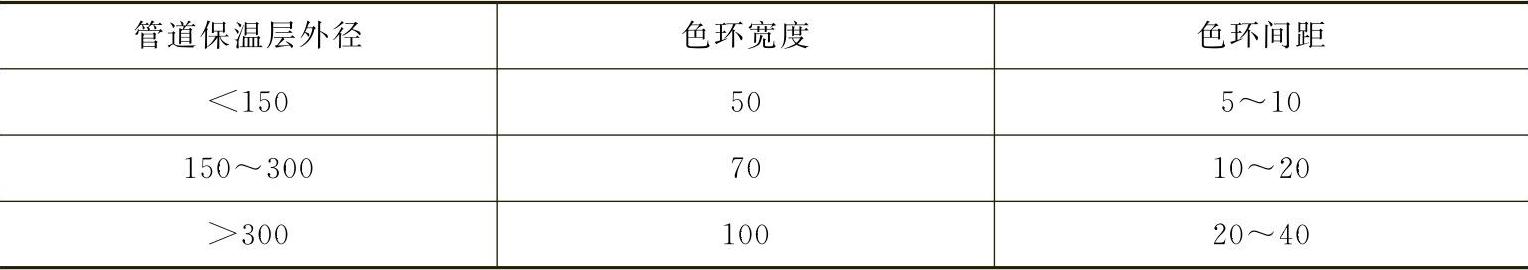

机械行业动力管道表面的油漆色和色环颜色应按表3-132规定涂色,管道的色环宽度及间距应按表3-133规定涂刷,管道示意图上的管道颜色与此一致。

表3-132 管道表面的油漆色和色环颜色

注:1.在管道交叉处、阀门操作管道弯头处等,应在管道上标示介质流动方向箭头。

2.设备涂色一般可采用:暖气片、暖风机等用银白色;压缩空气储气罐用灰色;离子交换器用

绿色或灰色;加热器、热交换器等用红色;水箱用绿色。

3.考虑到企业现况,对室外的蒸汽管道(已采取保温措施)和煤气管道,管道交叉处,管道弯

头处及阀门两边的管道,均应明显涂刷长度2m的面色;在直管道上,每隔50m要明显涂刷

长度2m的面色。

表3-133 色环宽度及间距(单位:mm)

石油、化工等行业由于生产工艺特殊性,故专门制定有行业工业管道的涂色规定和要求,请参照有关规定执行。

5.管道的技术要求

(1)建立管道的技术档案与台账 管道档案应包括图样、安装验收资料、检修记录、运行时间统计等。

(2)建立管道管理的规章制度 对压力管道,使用单位应根据压力管道技术标准、法规建立安全管理制度、操作者安全培训制度、工艺生产操作制度、检验维护制度、事故管理制度及报废更新制度等。

对于从事压力管道、管件的设计、制造、安装、维修、全面检验的单位,均需获得有关部门颁发的许可证,方可从事相应的工作。

(3)生产管理 操作者应对使用的管道进行巡回检查。内容包括:管道的零部件是否完整齐全;仪表、计量器具、信号连锁、各种安全装置、自动调节装置是否灵敏可靠;管道是否有泄漏、超温、超压、过冷异常振动现象;管道支架是否牢固;各种螺栓是否紧固;防腐防冻设施是否完整有效;阀门操作机构的润滑和防护是否符合要求等。

(4)维修管理 管道的维护修理应按GB 50235—2010《工业金属管道工程施工规范》的规定进行修理与验收。

6.管道的检验

(1)使用前检验 管道使用前检验是指在使用前对管道的制造和安装质量进行全面审查验收。

1)审查施工图样及施工技术要求等是否符合有关标准、规范。

2)审查管材、管件、阀门等是否有合格证及质量证明书。其化学成分、力学性能、无损检测、耐压试验应符合GB 50235—2010《工业金属管道工程施工及规范》。对缺项应进行补充检验。

3)审查安装记录。包括加工检验、焊接工艺评定、无损检测报告、返修记录、热处理、耐压试验、酸洗、吹扫、防腐保温等记录(报告)。其技术要求应符合GB 50236—2011《现场设备、工业管道焊接工程施工规范》。

4)对管道的外观、几何尺寸、安装质量、无损检测、防腐保温等进行抽检。对压力管道的抽检应不低于整条管线10%的比例。

(2)在线检验 管道的在线检验是指在运行时进行的检验。

1)检查管道及其接口法兰、接头、焊接、阀门填料等泄漏情况。

2)检查管道振动、活动支架位移和固定支架牢固等情况。

3)检查防腐、保温层的完好情况。

4)检查安全附件可靠灵敏情况。

5)对于重要管道,必要时检查壁厚情况。

(3)全面检验 管道的全面检验是指停车大检修时的检验。它包括在线检验内容和以下内容:

1)检查管道表面裂纹、褶迭、重皮、局部腐蚀、碰伤变形、局部过热等情况。

2)检查焊接接头裂纹、凹陷、错边、咬边等情况。

3)检查弯头、弯管的异常变形情况。

4)根据介质的物理状况及流向,对易受介质冲刷、可能积液、曲率变化及腐蚀部位进行测厚检查。每段管的检查应≥3点。发现问题应扩大测厚范围,找出异常区域。当壁厚小于设计壁厚的10%时,对压力管道,还应做强度校核。

5)对宏观检查发现裂纹、保温层破损可能渗入水以及有可能产生疲劳的压力管道焊缝、管道表面、管接头及联接螺栓应做表面检测;对重要的压力管道焊缝还应做≥10%的射线或超声波检测。

6)压力管道的全面检验周期,一般≤6a进行一次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。