货架布局设计是货架轨道设计的基础,通常以整体作业时间最小为目标优化设计货架货位布局。仓储系统最重要的业务是物资出入库,其中出入库作业效率通常是最受关注的仓储业务性能指标。对于工业和制造业企业应用的小型立体库而言,物资出入库效率是进行系统设计和优化的最重要目标;对于担负战略任务和应急响应任务的仓库而言,出库效率的重要性则显得尤为突出。通过确定货架内存储巷道的深度和位置设置,优化存储巷道与运输通道的配置比例,设计货架布局,以减小整体作业时间,提高出入库作业效率。

为提高物资存取作业效率,在密集存储条件下,单个存储巷道(货格)通常只存储单品种物资,以避免在出库作业时进行物资倒库。此外,存储巷道处于货架轨道交通网的末端,每条存储巷道轨道上最多只能运行一台四向穿梭车。由于存储巷道轨道的四向穿梭车容量限制,单条存储巷道轨道上的存储货位不能过多,通常采用先进后出的堆栈式物资存储管理策略。若存储巷道的深度过大,则易于导致以下问题:①由于单个存储巷道仅存储单品种物资,在库房存储空间固定的条件下,存储深度过大会减少货架存储物资的种类,降低物资存储管理的灵活度;②由于存储巷道的四向穿梭车容量为1,不允许多台四向穿梭车同时作业,若存储深度过大,将降低存储在较深货位上物资的存取效率。因此,单个存储巷道应设置最大容量Nmax,以避免因单个存储巷道的深度过大而影响四向穿梭车的存取效率。同时,应设置最小容量Nmin,以避免单个存储巷道的深度过小而主轨道数量太多,降低存储空间利用率。

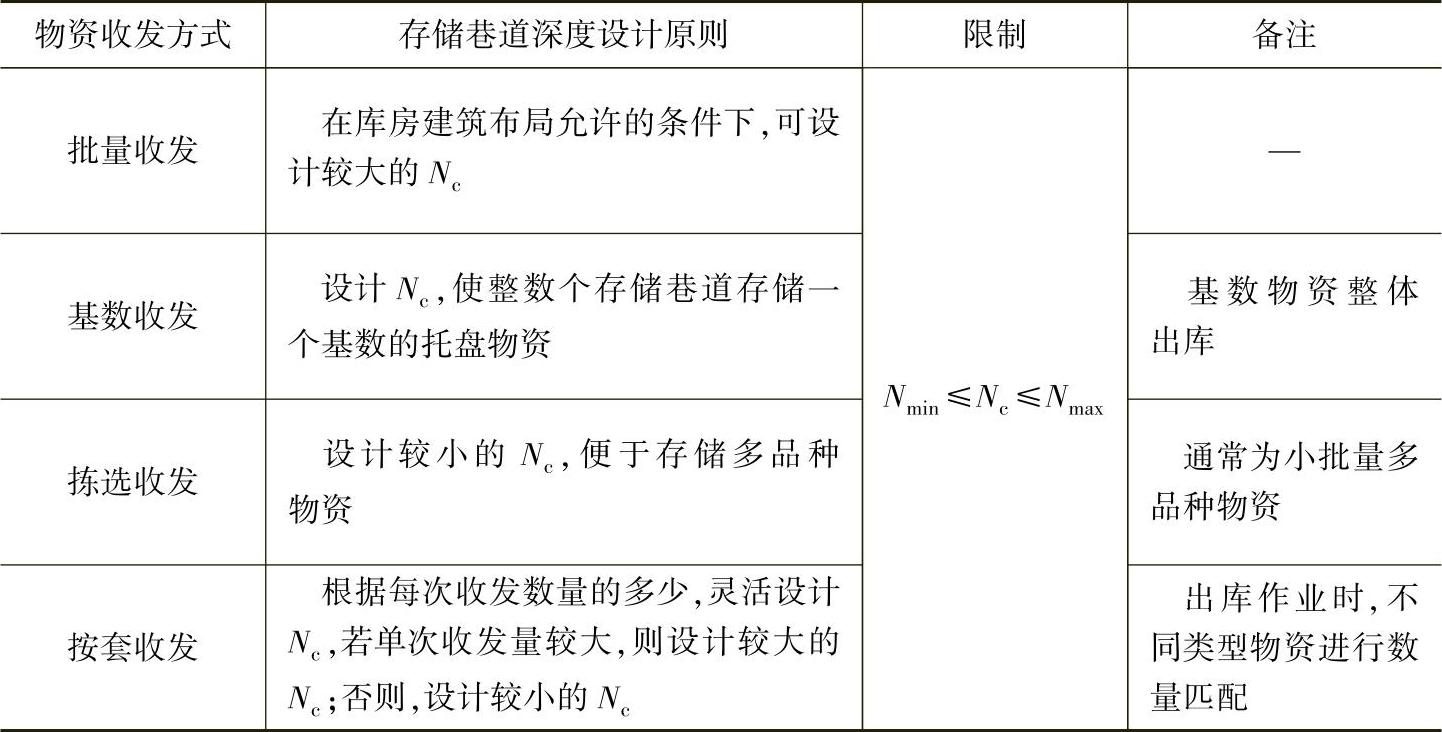

四向穿梭式自动化密集仓储系统支持多种物资收发方式,包括批量收发、基数收发、拣选收发和按套收发。在设计货架时,不同类型物资存储巷道的设置应遵循一定的原则,以提高出入库作业效率。存储巷道深度Nc的设计原则见表4-2。

表4-2 四向穿梭式自动化密集仓储系统存储巷道深度的设计原则(https://www.daowen.com)

在设计货架时,通常将库房存储空间分为多个存储区,分区设计货架存储巷道深度,每个存储区内的存储巷道深度相同。若货架内计划存储N个品种的物资,其存储量分别为S1,……,SN,平均出入库频率分别为f1,……,fN,平均每批次出入库数量分别为q1,……,qN。可将货架分为n个区,优选q1,……,qN的n个公约数k1,……,kn作为各区内的存储巷道深度。将N个品种的物资根据平均出入库频率和平均每批次出入库数量进行分类,分别存入这n个存储区中,各存储区的存储量由各品种物资的存储量计算求解。由物资存储需求可得到货架存储巷道深度和各种深度存储巷道的数量。

在通常情况下,在货架设计阶段只知道大概的物资存储计划,没有详细的物资存储数据,上述模型只能用于存储巷道深度、数量和货架布局的概略测算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。