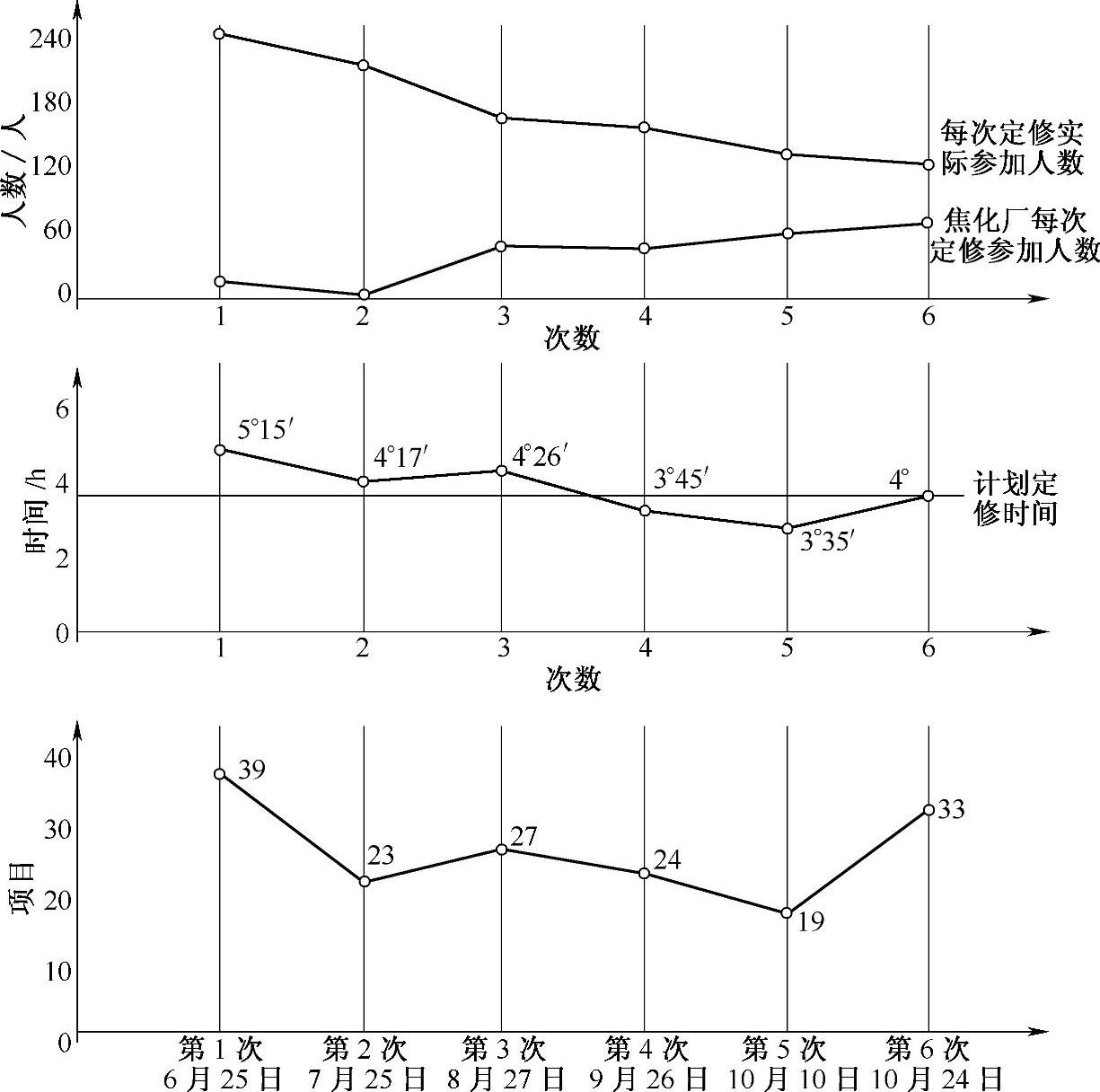

进入到社会主义市场经济环境下,企业(不论是“货物类”的还是“服务类”)追求的是“产品”,而产品,不仅是要靠人财物、产供销的保障,更重要的保障是要有“时间”,产品要靠时间做出来的,这一点人们都很明确。传统企业管理,往往是生产一忙,就挤掉维修的时间,这是没有全局观点的表现。企业要在确保产品供应的前提下,如何平衡和满足企业各方在“时间”上的要求,这里,应用“相互约束”(或维修计划值)来确保企业各方的合理需求。因此,设备在检修施工时,在计划预定的检修时间里,必须完成设备工程项目的检修施工任务,否则,就称之为“不良工程”。这个理念,也必须要让所有参与设备检修的施工人员明确:“时间就是金钱”、“时间就是产品”,在检修施工时要争分夺秒,要尽量减少企业设备的“停产时间”(而不是停机时间,也就是说“停机不停产”,是鼓励的行为,是节能降耗的表现),在检修前,一定要有一个检修施工工序的计划,要将不需要非在停产时间里做到的事情,如准备检修对象的图样,领取检修更换的零、部件,检查其实物与图样的尺寸和位置是否一致,必要的工卡量具的准备和领取等,这些,都可以在非停产时间里准备好的必要条件,一定不要放在“企业停产时间”里去做。如图2.7-3所示,就是案例企业,在刚刚开始的前六次“停产检修”(即又可称之为“定修”)的数据统计,最上面的是参加每次停产检修的人数,最下面的是每次停产检修的检修工程项目的数量,可见,开始时,没有经验,参加的人数较多,而且都是企业的检修施工力量,基层(委托单位)参加的人数少。但,随着以“企业设备管家体系中的专职点检为核心”工作的开展,随着经验的积累,随着停产检修逐次的进行,在检修工程项目没有减少的前提下,检修施工人数在减少,同时基层(本案例单位)的自修率在增加,也减轻和解放了企业的检修施工力量。中间的曲线表示,基层停产检修时间为4h,这是企业与基层的“相互约束”的要素,开始不习惯有超时的现象,后来就达标了。

(https://www.daowen.com)

(https://www.daowen.com)

图2.7-3 案例企业六次“停产检修”数据统计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。