1.高速加工技术的发展历程

高速切削加工技术起源于德国Salomon博士1924年到1931年的研究发现,即切削温度随切削速度的加快而升高,但当切削速度提高到一定程度时,切削温度不升反降。之后长期一段时间,研究停滞不前,直到20世纪50年代初,有关高速切削加工技术的研究又一次成为热点,人们采用弹射碰撞试验方法,通过空气炮装置将高速运动的样件划过静止的刀刃,从而实现了没有高速切削机床情况下的高速切削。试验证明,在高速切削情况下,切屑的形成条件有别于传统的切削加工,当切削速度超过一定数值时,塑性材料的变形超过了塑性变形特性区,材料会因脆性断裂而形成切屑。

美国于1977年借助铣削速度高达1980m/min的高速铣床验证了弹射碰撞试验的结果,高切削速度改善了表面质量也降低了切削力,同时发现高速切削中产生的热量大部分被切屑带走。1979年,美国空军和通用电气公司合作进行高速切削技术的全面研究,重点探索高速切削在工业生产中的作用和综合效益,研究了铝合金的最佳切削速度范围为1500~4500m/min,并建立了高速切削刀具的规格目录。

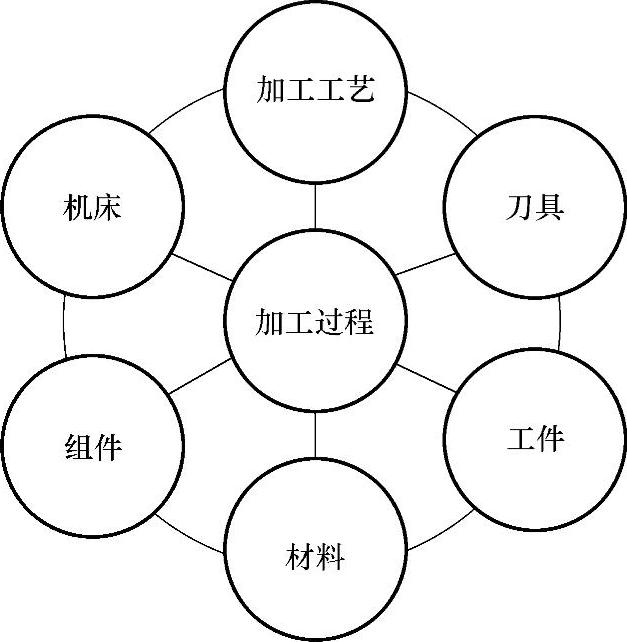

德国达姆施塔特工业大学生产工程、工艺与机床研究所(PTW)于1979年开展了基于磁悬浮轴承的高速主轴的设计开发研究,并在机床上进行了测试,实现了切削速度的重大突破,验证了早期弹射碰撞得出的理论,同时推动了刀具和机床部件的配套发展。PTW对切削工艺、机床及其零部件之间互相作用关系进行了系统性研究,并成功研制出世界上第一台适合高速切削的机床,切削工艺的改善推动了刀具及刀具材料的发展和CAD/CAM系统,并对高速切削技术的整体架构进行了规划,如图2-28所示。

2.高速加工技术的技术特点

高速加工技术作为先进制造技术的一个重要组成部分,是与时俱进、不断发展中的工艺技术,对于其确定的概念目前还没有一个统一的认识。许多研究机构从不同角度对高速加工进行了定义:

1)1978年,国际生产工程学会切削委员会将高速加工的切削速度确定为500~7500m/min。

图2-28 高速切削技术整体框架图

2)德国达姆施塔特工业大学生产工程、工艺与机床研究所(PTW)提出高于普通加工速度5~10倍的为高速加工。

3)对铣削而言,从刀具夹持装置达到的平衡要求(平衡品质和残余不平衡量)时的速度来定义高速加工,根据ISO1940标准,主轴转速高于8000r/min为高速加工。

4)从主轴设计的观点,以沿用多年的DN值(即转速特征值,主轴轴承孔直径D与主轴最大转速N乘积)来定义,DN值达(5~2000)×105mm.r/min时为高速切削加工。(https://www.daowen.com)

5)从刀具和主轴动力学角度来定义高速切削加工,这种定义取决于刀具在加工时主模式频率,它在ANSI/ASME标准中用来进行切削性能测试、选择转速范围。

以现在高速加工技术的发展来看,德国PTW的定义和主轴8000r/min的定义有些保守,以铝合金为例,美国高速切削铝合金速度为7500m/min,山东大学机械工程学院的相关研究已接近10000m/min,达到普通加工速度的近百倍;微细切削加工为取得合适的切削线速度,其机床主轴转速高达300000r/min,远超ISO1940标准。高速切削加工根据不同的切削条件,具有不同的高切削速度范围。切削速度因不同的工件材料、不同的切削方式而异。一般认为,铝合金超过1600m/min、钢为700m/min、铸铁大于750m/min及纤维增强塑料为2000~9000m/min时即为高速切削加工。不同切削工艺的高速加工切削速度范围为车削700~7000m/min、铣削300~6000m/min、钻削200~1100m/min及磨削大于250m/s等。

对于铝合金等易切削材料,高速切削主要是以提高加工效率为主。在高速切削机床上,采用较高切削速度和进给速度,可以大幅度提高材料去除率,缩短非切削加工时间,并且可以利用高速切削切削力小、切削热被切屑带走及加工表面质量高的优点,实现易切削材料大批量高效加工。对于高温合金、钛合金等难加工材料,刀具磨损剧烈,刀具材料经常承受不了过高切削速度带来的高温,刀具失效主要取决于刀具材料的热性能,包括刀具熔点、耐热性、抗氧化性、高温力学性能及抗热冲击性能等方面。

与常规切削加工相比,高速切削加工具有下列特点:

1)切削速度极高,加工效率高。美国航天工业中采用7500m/min的切削速度铣削铝合金已经比较普遍,山东大学机械工程学院的相关研究已达到10000m/min。高切削速度会使单位时间内材料切除率大大增加,可达到常规切削的5~10倍,甚至更高,大大节省了加工时间;同时由于进给速度较大,可使机床非工作时间大幅缩短,从而极大地提高了机床的生产率。

2)切削力下降。在切削速度达到一定值后,切削力可降低30%以上,尤其是径向切削力的大幅度减少,特别有利于进行薄壁、肋板等刚性较差零件的高速精密加工。

3)切削热大部分由切屑带走。由于切削速度极高,90%以上的热量来不及传递给工件便由切屑带走,工件热变形小、残余热应力小,特别适合于对热变形要求较高零件的加工。

4)可实现无振加工,加工表面质量高。高速切削加工机床的激振频率特别高,它远离了机床工艺系统的低阶固有频率范围,工作平稳、振动小,因而加工质量较高,动态特性较好,能加工出表面质量高的零件。例如,采用聚晶立方氮化硼(PCBN)刀具或陶瓷刀具进行高速切削加工淬硬钢,可实现“以切代磨”,省去磨削工序。尤其是在模具加工方面,由于高速切削表面质量较高,可大大减少甚至替代人工修磨抛光的工作量,大幅提高加工效率,降低生产成本。

5)高速切削适用于加工各种难加工材料。航空航天以及国防兵器方面大量采用的高温镍基合金和高强钛合金属于典型的难加工材料,其强度大、硬度高、耐冲击,加工中容易硬化、切削温度高、刀具磨损严重,如果采用高速切削,切削速度为常规切削速度的10倍左右,达到100~1000m/min,不仅可以大幅度提高生产率,而且有效地减少了刀具磨损,提高了零件加工的表面质量。

高速切削加工的这些优点促进了其在航空航天、国防兵器和汽车船舶等方面的产业化应用和大力推广,并取得了重大的经济效益,提高了切削加工的整体技术水平,是先进制造技术方面的亮点和热点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。