三相六状态120°通电方式运行的无刷电机在任意时刻总是两相通电工作,另一相绕组是浮地不导通的。这时候非导通绕组的端电压(从绕组端部到直流地之间)或相电压(从绕组端部到三相绕组中心点之间)就反映出该相绕组的感应电动势。在实际应用场合,由于电机绕组中心点往往是不引出的,所以,通常将非通电绕组的端电压用于无传感器控制时,称为端电压法。无刷电机气隙磁场包含永磁转子和电枢反应产生的磁场,只是永磁转子产生的磁场和它感应的反电动势才是我们需要的,而电枢反应会引起气隙磁场的畸变和过零点的移动,参见第8章电枢反应分析。严格来说,反电动势检测法适用于电枢反应电动势比较小的电机,例如表贴式转子的情况。在有些无刷直流电机中电枢反应比较强,使得非导通相的感应电动势包含较大的电枢反应电动势成分,这样从端电压中提取反电动势过零点就存在较大的误差。这种端电压法容易实现,但往往带有很多噪声干扰信号,需用低通滤波器滤除。续流二极管导通引起的电压脉冲可能覆盖反电动势信号。尤其是在高速重载或者绕组电气时间常数很大情况下,续流二极管导通角度很大,可能使得反电动势无法检测。另外就是存在PWM干扰信号。

在7.5.2对霍尔传感器正确位置分析时指出,如果以相反电动势过零点定义为0°,为了获得尽可能大的电机转矩输出,同一相的反电动势和电流应当同相位。所以,正确换相点应当在延后30°处。也就是说,在相反电动势过零点后30°时刻,应当就是该相换相点出现时刻。由于每隔60°应当出现一个换相点,检测到反电动势的过零点以后,延时(30+60K)°电角度(K=0,1,2…)就是相应的换相时刻。为了电路设计方便,取K=1,也就是取相反电动势过零点滞后90°电角作为一个换相点。在每一相检测电路将相电压深度滤波,它不仅起到滤波作用,而且将输入的反电动势信号滞后一个90°电角度,从而得到电机换相的时刻。

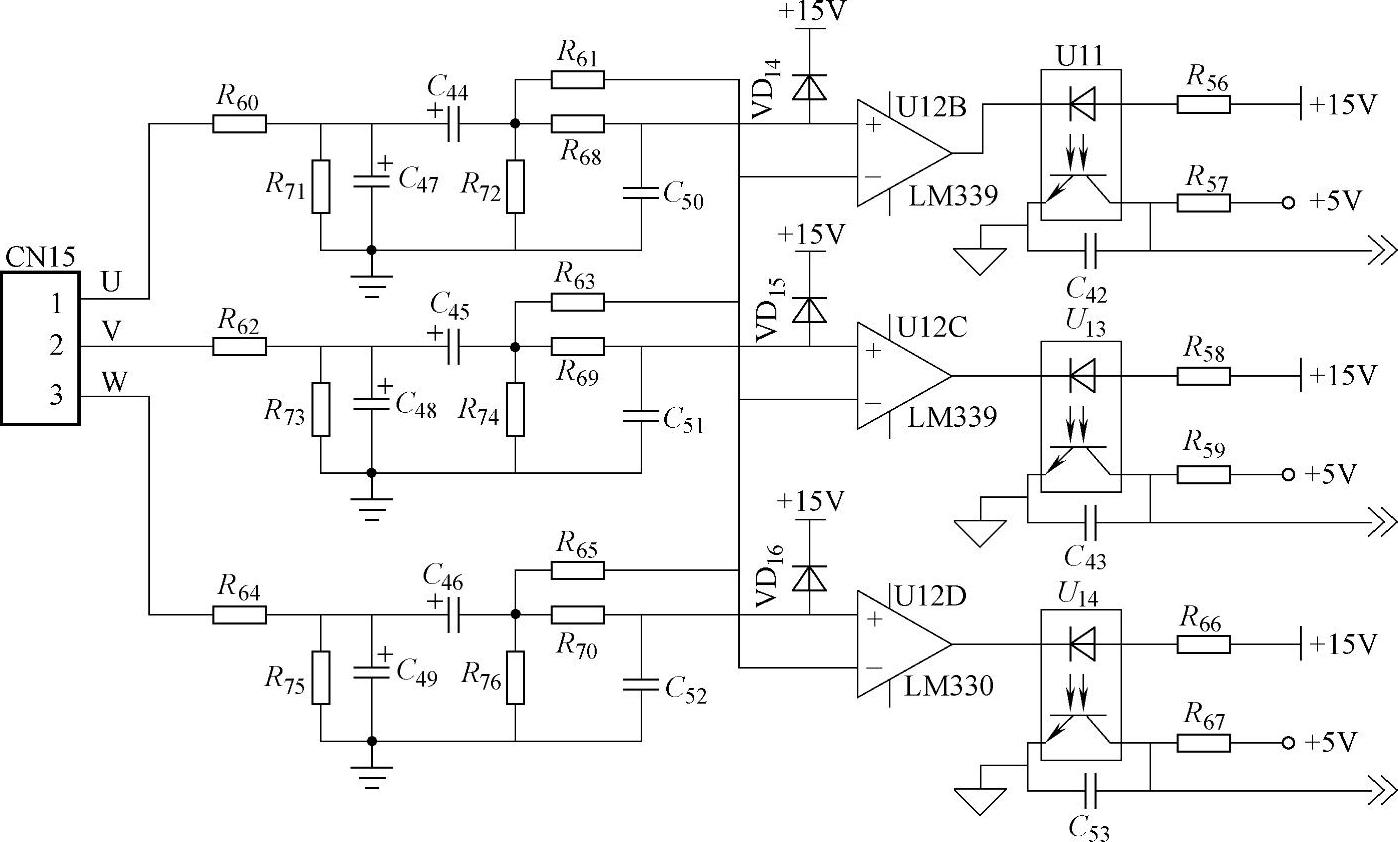

图13-1 反电动势检测电路例子

一个反电动势检测电路的例子如图13-1所示。现以U相为例说明该检测电路的工作原理:首先,U相端电压经R60和R71进行降压,然后经一阶低通滤波器深度滤波,使其产生近90°的滞后相移。再经过C44隔直处理,以消除三相电压不对称所引起的过零点漂移。后再经过一次滤波处理,主要是消除高频信号的干扰,基本不产生相位滞后。其输出一路接到比较器U12B的同相输入端,另一路经R61与其他两相耦合,产生电机的中性点电位作为参考电位,接到三个比较器的反相输入端。比较器的翻转点滞后反电动势过零点约90°电角度,即比较器的翻转点对应着电机的换相时刻。电路由R60、R71、C47构成一阶低通滤波器,该滤波器滞后相角极限值为90°电角度,因此C47选择较大电容值。滞后角度和滞后时间随着电机转速增加而增大,所以电机转速较高时,滞后相角接近90°。例如,电路参数采用R60=180kΩ,R71=50kΩ,C47=2.2μF时,当转速达到500r/min,相移为85.77°,滞后的相角接近90°。低转速时滞后的相角偏离90°较大,为了不影响电机的出力并获得好的特性需要对相位进行校正。可行方法是在控制器中实时对此滞后时间进行计算,对换相时间进行校正[3]。

在众多检测转子位置的方法中,反电动势检测法是目前最为成熟、应用最广泛的方法,该方法简单可靠、容易实现。这种方法也存在一些缺点:

1)低速或转子静止时不适用。这是所有反电动势法的共同缺点。

2)电压比较器对被检测信号中的毛刺、噪声非常敏感,所以,当存在PWM时,有时会产生不正确的换相信号。

3)滤波器的实际延时角度是随电机转速而变的,通常是小于90°,转速越高越接近90°。所以低速时是超前换相,高速时反而接近正常换相;这种情况与实际对电机的需要正好相反,人们往往希望高速时超前换相,以提升高速范围。(https://www.daowen.com)

4)当某相逆变器的功率器件关断时,由于电感的作用续流二极管导通,在绕组端电压形成一个脉冲。这个脉冲覆盖了相电动势部分信号。所以,如果续流二极管的导通角超过30°,就会把反电动势的过零点掩盖住,最终导致无传感器控制无法工作。

反电动势检测法的起动方法:

无刷直流电机在转子静止或低速时反电动势为零或很小,无法用检测反电动势来判断转子位置,不能正常起动。因此需要采用特殊的起动技术。通常采用三段式起动技术,即转子定位、升速运行和状态切换三个阶段。

首先控制程序选择预定两相绕组强制导通并以PWM控制绕组电流,经过一个短时间后使转子转到一个预定的位置附近。这个过程称为定位。这个预定的位置应当使电机定子磁动势轴线与转予直轴的夹角应小于180°电角度,转子才能按期望的方向旋转。仿真研究表明:只要该夹角在60°~180°电角度范围内对后续的升速过程影响很小。然后,按他控式同步电动机的运行状态从静止起动和开始升速。直至转速足够大,再切换至无刷直流电机运行方式。

在升速阶段,通过PWM控制逐渐提高给电机的外施电压,使电机转速逐渐提高。由控制器产生预先设定的转子转速理想变化规律称为加速曲线。通常是经由试验获得优化的加速曲线,以升频升压开环控制方式使电机转速不失步地软起动,平稳达到较高转速。

当连续多次检测到开路相的反电动势过零点后,系统从他控式运行模式切换到无刷直流电机自控式模式。连续多次检测的目的是为了防止干扰等引起的误检测和转速未达到预定转速,保证能够平稳切换,顺利完成起动过程。

当电机负载惯量不同或带不同负载起动时,加速曲线需要调整,否则可能造成起动失败,因此三段式起动技术常用于电机空载起动。在重载条件下,该起动过程往往难以顺利实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。