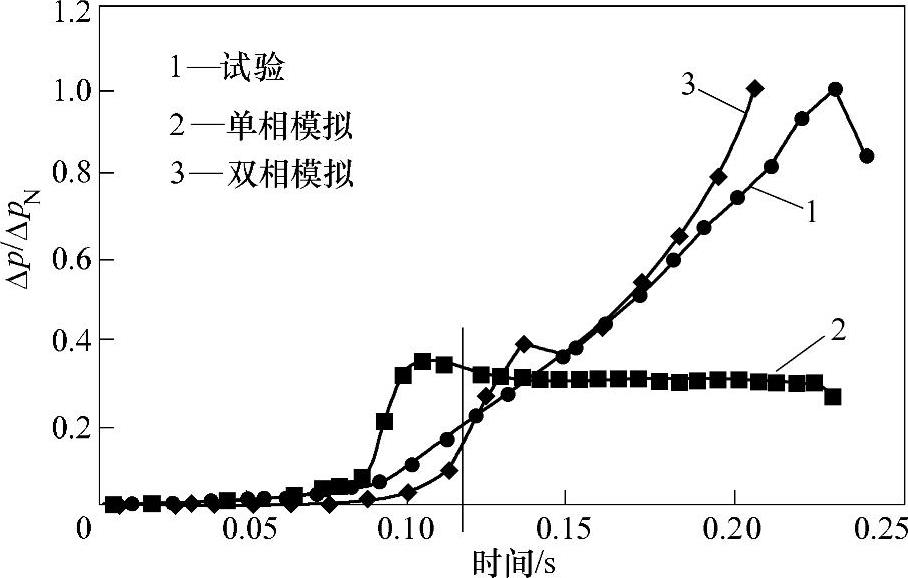

【摘要】:图3-14给出了模具入口处压力的试验测量和数值模拟结果,压力由试验测得的最大压力ΔpN确定。要充分理解充型技术工艺,在数值模拟时就应考虑上述两效应。很明显,单相模拟不能完成这一任务。

前节指出:恒温单相模拟可在合理范围内预测模具充型的流动前沿,并且通过无量纲参数绘制描述模具几何形状、材料流动特性和工艺条件对充型形式的影响。除流动前沿外,为了更深入地了解流动条件,需要对模具内压力做出正确预测,因为对一些高熔点合金(如铝合金或钢)无法在高温下观测流动前沿,此时利用流动模拟可以较好地还原试验情况。

图3-14给出了模具入口处压力的试验测量和数值模拟结果(单相和两相),压力由试验测得的最大压力ΔpN确定。

图3-14 T形模具入口处压力的测量结果和 模拟结果在单相和双相时的比较(https://www.daowen.com)

两相的触变性能使得压力连续增加,发生偏析现象,而单向模拟则无法表达。由于模具的入口处横截面积发生变化引起液固相分离,在充型过程开始时浆料中的液相被挤出坯料,紧接着的是浆料中的固相,从而导致压力的连续增加。相反,在单相模拟中,浆料按连续相对待,当其进入水平槽入口时就像是流入无限的空洞中,因此压力不变。

由于偏析程度受几何形状和工艺条件的影响,为了减小偏析,需要优化几何形状和工艺条件。

以上讨论的模壁恒温条件对铝合金或钢的实际铸造无效。在非恒温条件下,模具的不同地方温度不相同,使得固相在三维分布就不均匀。此外,在浆料接触模具壁时会发生凝固。以上两种效应对最终成形的零件力学性能和模具中半固态合金的流动特性都有很大影响。要充分理解充型技术工艺,在数值模拟时就应考虑上述两效应。很明显,单相模拟不能完成这一任务。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

相关文章