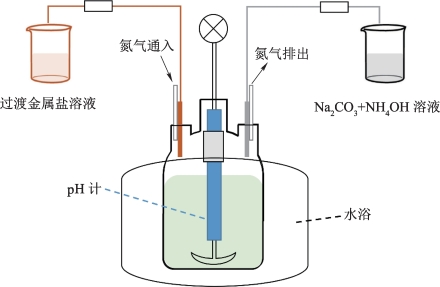

共沉淀法制备层状富锂材料的主要步骤:首先,按计量比分别称取过渡金属盐溶于适量去离子水中,配置一定浓度的过渡金属盐溶液和一定浓度的沉淀剂水溶液,沉淀剂主要为氢氧化物或碳酸盐,碳酸盐作为沉淀剂时需预先加入一定浓度的氨水溶液混合均匀备用。然后,在反应釜中加入一定体积的底液,并通入氮气排除空气后,将两种溶液通过蠕动泵以适当的进料速度分别泵入连续搅拌反应器中,反应过程中,搅拌速度、温度与pH恒定,使过渡金属完全以氢氧化物或者碳酸盐的形式沉淀,进料完成后,继续搅拌一段时间。最后,取出固液混合产物,用循环水真空泵将固液分离,取固体清洗至中性,置于真空干燥箱内干燥,得到前驱体,即多种过渡金属沉淀物的混合物。以碳酸盐共沉淀法合成工艺为例,如图4-4所示,共沉淀法的关键是得到理想的前驱体,前驱体的形成过程包括成核、生长、团聚和老化。前驱体的形貌、成分、密度以及尺寸分布取决于合成过程中每个步骤的控制条件。其中碳酸盐共沉淀能够通过添加的化学物质控制其形貌,并且具有较好的环保性,但不恰当的工艺条件会使前驱体在生长、团聚和老化过程中形成孔隙,最终得到过大粒径以及较低的振实密度的材料。Wang和Liu等[58-59]研究不同温度对于碳酸盐共沉淀制备的前驱体的形貌影响,研究发现,提高温度可以使碳酸盐沉淀颗粒逐渐增大,分散性和球形度更好,具有更高的振实密度。这主要是因为较高的反应温度有利于离子迁移,促进晶体生长,提高小颗粒晶体溶解性,形成较大粒度晶体。阿贡实验室课题组[55]研究了(Ni0.3Mn0.7)CO3前驱体的生长过程,研究发现,由于静电和表面张力作用,生长过程前10 min,生成了相互作用力较弱的团聚颗粒,随着反应进行,由于相互作用力较弱的团聚颗粒被打散,颗粒开始重新团聚生成作用力较强的团聚颗粒,粒径分布逐渐变窄。邓胜男[60]研究了陈化时间对前驱体生长的影响,研究发现,陈化时间对于颗粒形貌影响很小。苏继桃等[61]研究了pH对反应产物的影响,研究发现,只有在一定的pH下晶核形成速度与生长速度达到平衡,才有利于过渡金属离子均匀混合形成高密度球形前驱体,进而提高材料的电化学性能。另外,由于溶液中过渡金属离子的过饱和度大小会影响晶体成核速度和生长速度,所以控制反应物的浓度可以控制晶体形貌[60,62]。除了控制加入的反应物浓度外,加入一定量的氨水作为络合剂也可以控制体系中过渡金属离子的过饱和浓度[63]。

图4-4 共沉淀法材料合成工艺示意图

氢氧化物共沉淀制备的产物较碳酸盐共沉淀的产物材料振实密度更高,但合成条件较为苛刻,在成核和生长、团聚过程中Ni和Mn容易被氧化,需要惰性气氛保护[64,65-72]。pH、反应时间等因素对于氢氧化物共沉淀也会产生一定影响,与碳酸盐沉淀物相比,氢氧化物沉淀物条件更加苛刻,这主要由于Mn(OH)2在碱性条件下容易被氧化为MnOOH或MnO2,影响过渡金属元素的比例,从而影响材料的电化学性能。苏继桃等[73]通过热力学分析得出,当pH为10.5~12.0时,三种金属离子在溶液中的浓度都趋于最低值,能够得到过渡金属元素分布均匀的前驱体。另外,唐泽勋等[74]研究发现pH从10.0上升到11.5时,颗粒表面逐渐变光滑,颗粒形貌渐渐变规则,振实密度也有所上升。Jeon等[75]研究发现通过改变pH能够控制前驱体的形貌,pH为9.0~10.0时,前驱体为棒状,pH上升到11~12时,为类球形。相比于碳酸盐共沉淀工艺,由于过渡金属元素(Ni,Co,Mn)的氢氧化物溶度积较小、反应速率快,必须加入大量的络合剂来控制其成核速度[76]。(https://www.daowen.com)

除了碳酸盐和氢氧化物共沉淀工艺之外,卢华权等[19]对于Mn(OH)2在碱性条件下易于被空气氧化难以获得均质的NixMn1-x(OH)2以及需要惰性气体氛围的问题提出了草酸盐共沉淀法,制备出层状富锂锰基材料Li[Ni0.2Li0.2Mn0.6]O2。该合成工艺的合成条件更为温和,在中性条件下即可进行沉淀反应,有效地避免了Mn2+在反应过程中的氧化并且不需要惰性气体保护。李宁等[23]通过混合草酸盐共沉淀法制备超大异价阳离子掺杂改性层状富锂锰基正极材料Li1.2Mn0.6-xNi0.2YxO2(x=0,0.01,0.03,0.05)。

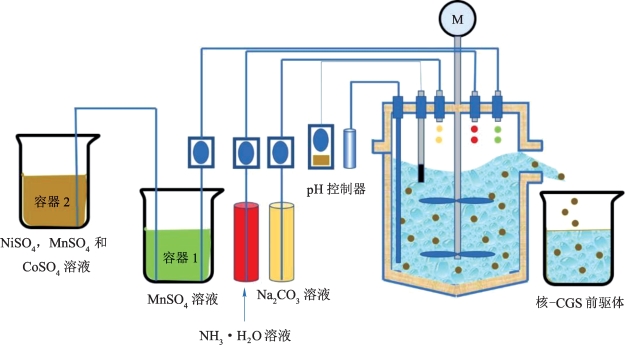

王先友等[77]用共沉淀工艺制备了一种具有浓度梯度外壳的核-壳结构正极材料,开始阶段与通常共沉淀工艺一样,将1.6 mol·L-1 MnSO4以1 mL·min-1的进料速率加入连续搅拌的恒温反应釜中并保持反应时的pH为7.3,同时加入1.6 mol·L-1的沉淀剂Na2CO3溶液与0.5 mol·L-1的络合剂NH3·H2O,喂料速度分别为1.03 mL·min-1和0.2 mL·min-1。随着反应进行,当MnSO4溶液剩余40 mL时,往MnSO4溶液中逐渐加入NiSO4,MnSO4和CoSO4的混合液,将其一起以0.6 mL·min-1的速度加入反应釜中,反应结束后得到具有浓度梯度外壳的核-壳结构前驱体[Mnx(Mn1-y-zNiyCoz)1-x]CO3(0.725<x<1,0<y<0.225,0<z<0.05),具体工艺流程如图4-5所示。

图4-5 共沉淀合成示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。