(1)不可不对有机酯水玻璃自硬砂用原砂的质量提出较高要求 对于有机酯水玻璃自硬砂来说,由于水玻璃加入量明显减少,为了保证砂型(芯)有足够的强度,对所采用硅砂质量有较高的要求(与树脂砂对原砂的要求相同)。具体指标为:颗粒粒形多为钝角形或圆形,角形因素小于1.35;粒度主要集中在相邻的4~5个筛号上;含泥量<0.5%,微粉含量<1.0%,含水量<0.5%,酸耗值<0.5%,灼减量<0.5%;用于生产铸钢件的硅砂,其SiO2含量应>97%,生产铸铁件时应>90%。天然的硅砂通常很难满足上述要求,一般要采用袋装的干燥水洗砂或擦洗砂。

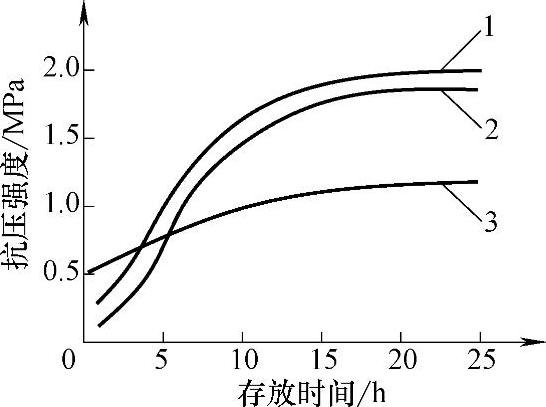

现以上述指标中的硅砂含水量为例,说明其含水量宜<0.5%的必要性。假定往硅砂中加入M=2.2~2.4、含固量为43%的水玻璃3%,如果硅砂含水量为1%,则水玻璃的含固量下降到32%;含水量为0.5%,则含固量下降到36%;含水量为0.2%,则含固量降低较少,降到40%。可见,硅砂的含水量明显影响水玻璃的含固量,因而会对酯硬化水玻璃砂的硬化速度和强度产生影响(见图1-31)。当硅砂含水量≤0.5%时,水玻璃砂的强度随硅砂含水量的增多而提高,但在≥1.0%时,强度明显下降,特别是对于模数较高、密度或浓度较低的水玻璃,含水量的影响会更显著。因此,在生产中硅砂含水量应控制在0.5%以下,决不可≥1.0%。

图1-31 硅砂含水量与酯硬化水玻璃砂强度的关系(https://www.daowen.com)

1—含水量0.3% 2—含水量0.5% 3—含水量1.0%

(2)不可忽视有机酯水玻璃自硬砂所采用的大量再生砂的质量 目前国内采用有机酯水玻璃自硬砂的工厂大都对其旧砂采用干法再生。为了提高脱膜效率,可采用热法再生,即将酯硬化水玻璃旧砂加热到300~350℃,既使水玻璃膜失水脆化,同时也有利去除残留有机酯。然而有的工厂为了节省能源、节约设备,也为了省工、省事,在再生时,多未对旧砂进行加热,其结果是再生砂砂粒表面的水玻璃膜越积越厚;残留的有机酯越积越多,以致有的工厂用模数2.4左右的水玻璃、全用新砂生产时,效果很好;但掺入90%左右未加热的再生砂混制时,混好的砂几乎呈松散状态,说明砂中水玻璃已与残留有机酯和新加入的有机酯一道迅速反应,致使水玻璃丧失大部分粘结力。为了能在这样差的条件下,维持正常生产,只能采用模数为2.0左右,甚至使用模数小于2.0的超低模数水玻璃。从而在浇注铸钢件,尤其是浇注较厚大铸钢件时,由于砂中氧化钠激增,不仅易使砂子严重烧结,恶化清砂作业和旧砂再生,而且由于高温时砂型(芯)表层更易软化,导致型壁发生位移,既严重影响铸件的尺寸精度,同时使型腔扩大,造成原有的钢液不够补缩而使铸件出现缩孔和缩松缺陷。因此,对有机酯水玻璃自硬砂的旧砂再生时,不将旧砂加热到300~350℃,虽然可节省能源,但从长远看,很大可能是得不偿失。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。