(1)不可不知石灰石砂是如何成为铸造型(芯)砂用原砂的 石灰石砂是将石灰石为主要成分的矿岩,经过机械破碎、除去细粉、筛选分级后配制成的铸造用砂。其主要化学成分是CaCO3,最容易鉴别的方法,是将盐酸滴在石灰石砂粒上会发泡产生CO2。石灰石砂的外观为白色或灰白色的多角形颗粒。但杂质也会将石灰石砂染成浅黄、浅红、灰黑、黄褐等色泽。

市场上的石灰石砂按原料的矿物组成划分,大致可分为石灰石类型、白云石类型[也叫做镁质石灰石,化学式为CaMg(CO3)2]和大理石类型(它与石灰石或大理石在化学成分上无法区分,仅结晶状态不同)三种。其中石灰石的成岩矿物组成是方解石,但真正具有方解石晶形、呈菱面体完全解理的石灰岩却不适宜用来制作石灰石砂的原料,因为颗粒易再细化;较适于用来制作石灰石砂的原料应是结构致密隐晶质的石灰岩。大理石岩是石灰石的变质岩,有较高的分解温度(大理石岩t解=921℃,石灰岩t解=914℃),有利于高温浇注。生产中一般利用加工大理石时的边料制造石灰石砂。白云石是镁钙的重碳酸盐,是一种重要的盐基性耐火材料,可制造白云石耐火砖或直接做炉衬材料。作为耐火材料的白云石其所含氧化镁的质量分数较高,一般在20%以上。通常用白云石尾(贫)矿作为制作石灰石砂的原料,但尾矿往往含有过量的CaCO3,因而称其为白云石质的石灰石。与石灰石相比,白云石的密度较大(2.8~2.9g/cm3),硬度较高(莫氏硬度3.5~4级),冷盐酸对白云石的侵蚀很弱。

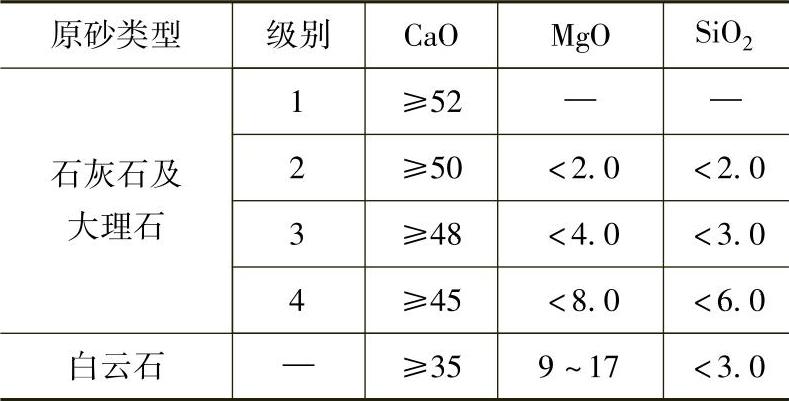

(2)应注意石灰石砂的化学成分,其中SiO2、MgO的含量不宜过高 石灰石砂的主要化学成分是CaCO3,而Fe2 O3、Al2 O3、MgO、SiO2等都是杂质。生产实践证明:对石灰石砂的纯度要求不必太高,通常CaO的质量分数大致在48%时,约相当于CaCO3含量为85%左右即可使用。而其中杂质Fe2 O3的质量分数如果在1.0%以下,Al2 O3的质量分数小于1.5%时,对使用中的石灰石砂也未发现有明显的不良影响;但其中MgO、SiO2含量如果过高,将使铸件表面粗糙,出现毛刺和粘砂。MgO含量过高,还会使石灰石砂在较低温度(795℃)即分解出大量气体,易使铸件产生气孔类缺陷。因此,其含量不宜太高。SiO2有化合态(硅酸盐)和游离态(石英)两种,劳动卫生学要求游离态SiO2的质量分数应控制在2%以下,但石灰石砂含有适量的SiO2能降低型(芯)砂高温残留强度,使浇注后残留砂块松脆,有利于减轻清砂劳动强度。

铸造用石灰石砂根据其化学成分,可以分为以下几级,见表1-55。

表1-55 石灰石砂化学成分(质量分数,%)

还应指出的是:尽管表1-55未列出,但石灰石砂原矿中往往还存在硫铁矿、石膏、磷灰石等杂质,会增加石灰石砂中S、P的含量,对铸件质量不利。宜在采矿时和加工前注意加以剔除,或进行必要的选矿和清洗,以确保石灰石砂的质量。

(3)不宜使用粒形为条片状、长柱状和尖角状的石灰石砂 石灰石莫氏硬度为三级,比莫氏硬度为七级的石英低很多,所以石灰石砂在混碾、捣实过程中容易粉碎、细化,从而引起型(芯)砂工艺性能恶化,甚至影响铸件质量。在这方面,石灰石砂颗粒形状有重要影响,如果粒形呈圆形,最理想,但目前使用的破碎设备不可能达到;只能退而求其次,即呈多角形,这样它的薄弱处少,能较好承受混碾、捣实所给予的压力和冲击力;如果呈条片状、长柱状和尖角状,则受力时很易折断、粉碎,会严重恶化型(芯)砂性能及其耐用性,因此,不宜使用粒形呈条片状、长柱状和尖角状的石灰石砂。这方面石灰石砂加工矿点正确选用破碎设备很重要,如果全用颚式破碎机,则很难得到理想的粒形,如果在粗碎后的二次破碎时采用锤式破碎机或高速粉矿机,就能够得到比较理想的粒形。

(4)不宜使用耐碾性太差的石灰石砂作铸造型(芯)砂用原砂 配制用石灰石砂作原砂的型(芯)砂时,常采用碾轮式混砂机混砂。石灰石砂莫氏硬度低,能否较好承受混砂时碾轮的碾压,是能否混出合适型砂的关键。为了比较石灰石砂在混碾过程中的粉碎程度,可测其耐碾性。生产中应尽量选用耐碾性好,不易粉碎的石灰石砂,这就涉及必须选择耐碾性好的石灰石矿。耐碾性的测定方法是:称出具有代表性的并已筛去70号筛以下细粒的干态石灰石砂样5kg,置于实验室用的碾轮式小混砂机中(碾轮与底盘之间的间隙预先调到10mm),碾压5min,然后将砂样用筛号为70号的筛子过筛,以通过70号筛的细粒占砂的质量分数来评定该石灰石砂的耐碾性。细粒量小于5.0%的,其耐碾性为优等;细粒量为5.0%~15.0%的,其耐碾性为中等;细粒量超过15.0%的则不宜使用。也有在第一次测试基础上再进行第二次重复检验的。称第一次检测的细粒量为第Ⅰ值,第二次检测的细粒量为第Ⅱ值。第二次检测的方法是:取通过第一次混碾并筛除70号筛以下细粒的石灰石砂样5kg,重复第一次的方法进行混碾(仍为5min),同样测定其混碾后通过70号筛的细粒占砂的质量分数作为耐碾性的第Ⅱ值。耐碾性优等的石灰石砂,其第Ⅱ值小于2.0%;耐碾性中等的,其第Ⅱ值为2.0%~2.5%;耐碾性劣等的,其第Ⅱ值大于2.5%。

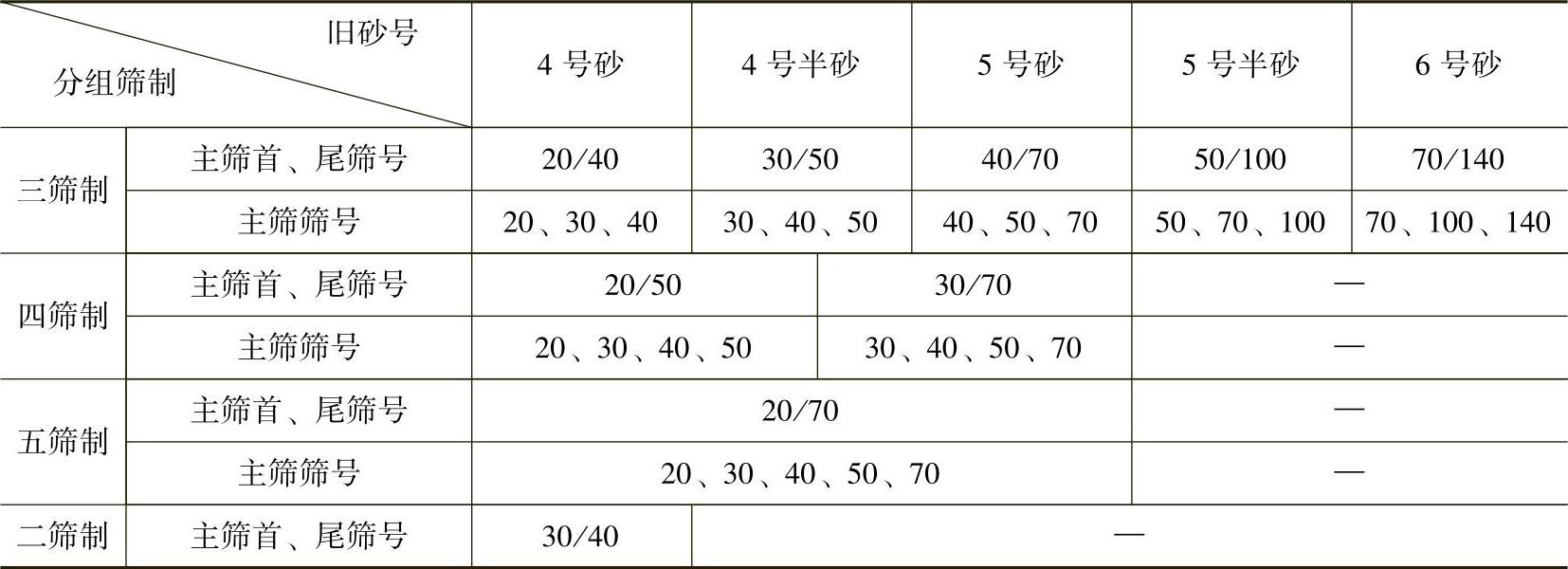

(5)不可忽视对石灰石砂粒度的控制 石灰石砂粒度的控制,主要根据生产的需求,有采用三筛制的,二筛制的,但也有采用四筛制甚至五筛制(称混合砂)的。针对主要组成部分的颗粒大小,可按表1-56分级。各组砂子粒度集中率应大于85%,主要粒度组成部分以外,上部各筛粗粒总和应小于下部各筛细粒之和。

表1-56 石灰石砂粒度分组

注:主筛筛号指石灰石砂试样采用铸造用试验筛筛分后主要粒度组成部分的相邻筛号。(https://www.daowen.com)

一般说,大、中型铸件用的粒度为20/50、20/70,中、小型铸件用30/40。

(6)回用的石灰石砂用来配制水玻璃砂时,该回用砂的CaO含量决不能高 石灰石砂型(芯)砂浇注后,表层石灰石砂分解成了CaO。回用的旧砂中,如果砂中游离CaO含量超过0.5%时,配制出的水玻璃型(芯)砂短时间内性能便会恶化,乃至不能使用。其原因,一是CaO与水玻璃砂中的水作用生成氢氧化钙并放出热量,加速水玻璃胶凝;二是CaO与水玻璃中的硅酸作用生成硅酸钙凝胶体CaO·SiO2·pH2O,也会加速水玻璃砂自硬。为确保采用回用石灰石砂的水玻璃砂有足够的可使用时间,回用石灰石砂中的CaO质量分数不能高于0.2%。

(7)石灰石砂曾在我国获得大面积推广,近些年又多被树脂砂和酯硬化水玻璃砂取代,其原因不可不究 石灰石型(芯)砂又称70砂,是1970年由我国墅堰机车车辆厂首先在铸钢生产中使用,随后向全国推广,并曾获得好评。其主要优点:

1)与使用硅砂比,石灰石砂中游离的SiO2大都低于2%,能消除职业性硅肺病的危害。

2)溃散性好,易于落砂、清理,能获得表面光洁的铸件。

3)石灰石来源广,可就地取材。

因此从1970年起开始逐步推广,由于可避免硅肺病,铸件易落砂、清理等,因而具有很强的吸引力,赢得我国很多铸钢厂采用。但随着大规模采用,也暴露出由于石灰石砂本身的特殊性出现的一些问题,诸如:

1)铸钢件易产生缩沉(胀砂)、蚯裂、麻坑和气孔缺陷。

2)铸件的尺寸精度及重现性不如自硬树脂砂(采用硅砂)。

3)容易引起CO中毒:石灰石砂在浇注过程中放出大量CO2气体(CaCO3=CaO+CO2),而CO2遇到钢液后又产生下列反应而放出CO气体,其量比用硅砂浇注时多80余倍:Fe+CO2→FeO+CO↑CO2+C→2CO↑所以,在浇注时,在捣冒口和拆卸砂箱夹紧螺钉时,要防CO中毒。

4)回用旧砂中的CaO不太容易清除。

上述问题中,通过科技工作者和生产单位的努力,有的已基本解决,有的问题已采取了一些预防措施,但随着我国铸件出口增多,我国机械制造业也对铸件质量要求愈来愈高,而采用石灰石砂要生产出具有高的铸件尺寸精度和低的表面粗糙度值,并且有很好重现性的铸件是有相当难度的,一些工厂为赢得市场,不得不改用国内已成功使用、国际上广泛采用的较易满足铸件质量要求的树脂自硬砂和酯硬化水玻璃砂,特别是前者。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。