(1)不可忽视抗磨铸铁件的应用工况

1)在磨料磨损工况下,抗磨铸铁件的硬度通常不得低于磨料的硬度,但也不宜过高。磨料磨损是常见的一种磨损形式,这种磨损乃是工作表面被硬磨料擦伤和切削的过程。这种磨损在一般条件下,其磨损量与零件的硬度成反比,即硬度愈高,磨损量愈小。所以对于承受这种磨损的零件大部分都希望选择硬度较高的材质,一般希望抗磨件的硬度高于磨料硬度的0.8倍以上,以获得较好的抗磨性。须特别说明的是,此抗磨件硬度是指抗磨件工作面在磨损后的硬度,而非磨损前的初始硬度。但是抗磨铸铁件的硬度并非越高越好,硬度过高的铸铁组织,脆性大,磨损中易导至显微裂纹的萌生,反而容易断裂或剥落,减少工件的使用寿命。因为在磨料磨损中,磨损失效主要有两种机制:显微切削机制和塑变疲劳剥落机制。前者是指磨料刺入抗磨件表面切削掉材料;后者是指磨料使抗磨件表面材料产生较大应力或反复塑变,而萌生显微裂纹并扩展,终至疲劳剥落。对显微切削机制的磨料磨损而言,提高抗磨铸铁件的硬度有利于抗磨性的提高;对塑变疲劳剥落机制的磨料磨损而言,抗磨铸铁件较高的硬度与良好的延性和韧性配合,特别是与好的断裂韧度,低的裂纹扩展速率以及高的冲击疲劳抗力相配合,有利于抗磨性的提高。综合二者考虑,就是既要提高硬度,又要防止显微裂纹的产生,因此不宜将硬度提得过高。

2)如果抗磨铸铁件在高温或湿态磨料磨损工况应用,除考虑抗磨性外,不可忽视高温、高湿环境。如果抗磨铸铁件在高温或湿态磨料磨损工况下应用,因高温氧化腐蚀或电化学腐蚀,抗磨件既受磨料磨损又受腐蚀磨损,即在磨料磨损过程中,伴随有化学及电化学反应的磨损。对这种抗磨铸铁件,除了要满足上述针对磨料磨损的一些力学性能要求之外,对高温磨损而言,提高抗磨铸铁件的钝化能力,如提高Cr量,将有利于抗磨性的提高;对湿态磨损而言,提高抗磨铸铁件的电极电位,特别是减少相界腐蚀,将有利于抗磨性能的提高。

(2)抗磨用普通白口铸铁的禁忌

1)用于制作清理设备用的铁丸、星铁,以及耕地用的犁铧等等的普通白口铸铁的化学成分中,其硅含量不宜高,碳含量不能低。普通白口铸铁即不加特殊合金元素的白口铸铁,其生产工艺简单,成本低廉,既可用电炉熔炼,也可用冲天炉熔炼。这种铸铁铸态组织是渗碳体加珠光体,硬度为HRC50~60。渗碳体硬度低于其他类型碳化物,且呈连续网状分布。该铸铁冲击韧度较低,抗磨性也不如其他类型的抗磨白口铸铁,只适用于承受载荷较低且磨损不强的工况,通常是在松散的磨料中,或悬浮磨料的液体或气体介质中工作的零件,如清理设备用的铁丸、星铁;耕地用的犁铧等。这类铸铁的化学成分中,通常其碳含量不能低、硅含量不能高。因为碳对其抗磨性起着最重要的作用,碳含量低抗磨性低,碳含量愈高,则形成的渗碳体愈多,从而提高抗磨性,但韧性则有所降低。而硅含量则不能高,主要避免石墨析出而降低抗磨性。一般w(Si)均小于1%。

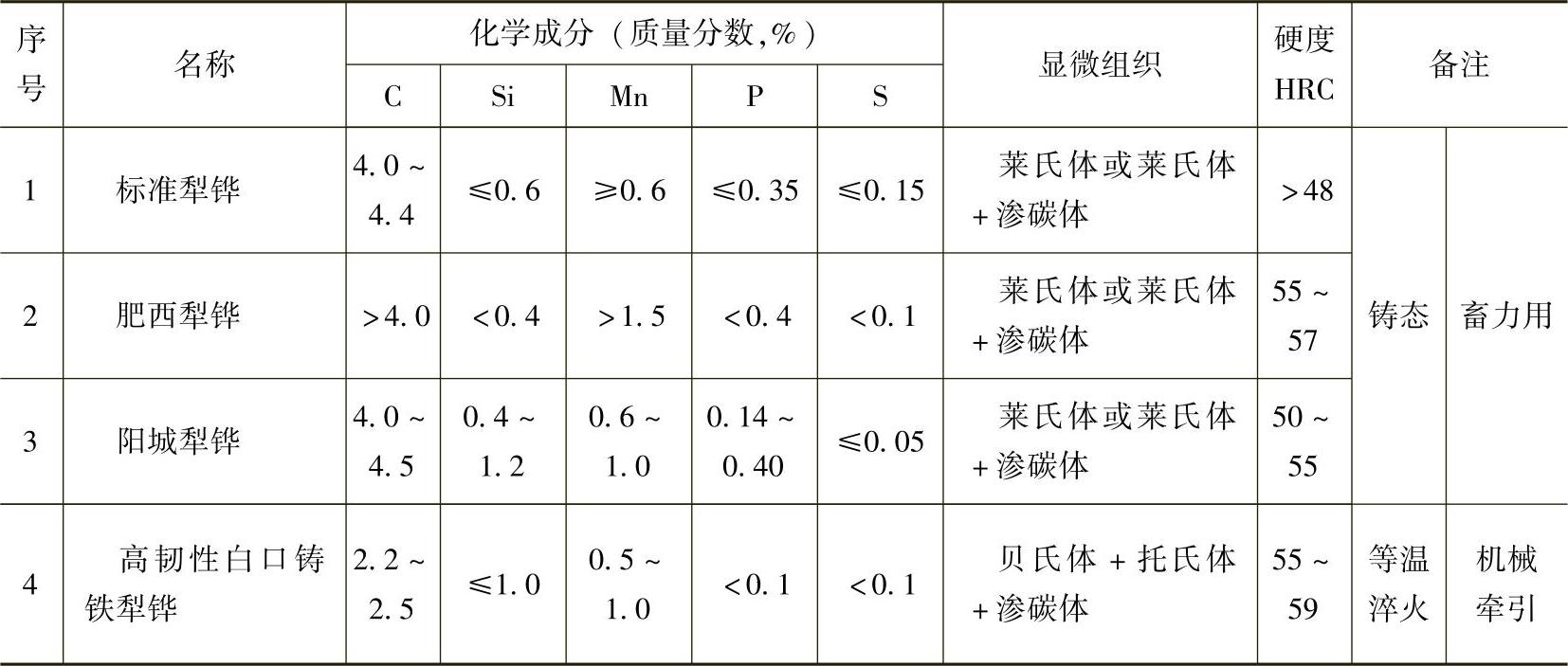

2)普通白口铸铁有较高的抗磨性能,但脆性大,不能承受载荷。为了提高其冲击韧度等性能,扩大使用范围,不可忽视可对其采取等温淬火。对于一般的抗磨铸铁件,如清理滚筒用的星铁或铁丸,可用普通白口铸铁制造。用于砂性土壤的犁铧,如为畜力用,直接用高碳低硅的普通白口铸铁(见表3-42的1~3)制造完全可以胜任;但如果由动力机械牵引,则不仅要求其具有较高的抗磨性,而且要求有一定的冲击韧度,此时如果仍直接采用普通白口铸铁,就难于满足使用要求;如果改变其化学成分,将碳含量降低(见表3-42的4),并将生产的白口铸铁件进行等温淬火,则所得到的是高韧性白口铸铁,就可以取得相当好的使用效果。其热处理工艺是将铸件加热到(900±5)℃,保温1h,然后淬入到(300±5)℃的盐浴(硝酸钾和硝酸钠各50%)中保温1.5h后空冷。经等温淬火后的白口铸铁件,其综合力学性能较高,抗弯强度为860~1350MPa、挠度为0.58~1.2mm、冲击韧度为14.7~23.5J/cm2。利用这种铸铁作犁铧,比65Mn钢的抗磨性能高17%~24%,寿命长10%~15%,所以它是一种良好的抗磨料磨损的材料。

表3-42 犁铧用白口铸铁的化学成分及组织

(3)低合金抗磨白口铸铁的禁忌

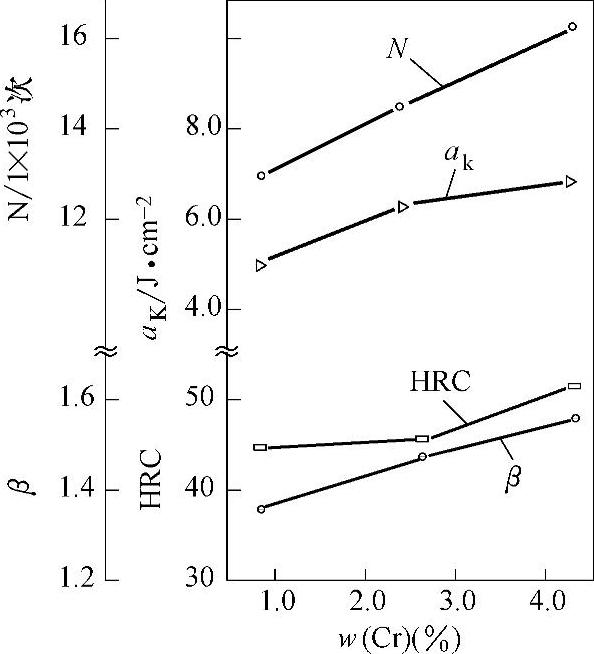

1)广泛用来制作球磨机磨球的低铬白口铸铁成分中,碳含量不宜低,硅含量不可太低。为扩大普通白口铸铁的应用范围,提高其韧性与抗磨性,在普通白口铸铁中添加少量合金元素例如铬、钒、钨、硼、钼、镍、铜等用来提高碳化物的硬度,强化金属基体,从而可以提高抗磨性。其中在普通白口铸铁中加入铬1.0%~5.0%,就形成了低铬白口铸铁,其特点是生产成本较低,一般以珠光体状态使用。此种铸铁由于含铬,与普通白口铸铁相比,碳化物由莱氏体中的普通铁渗碳体Fe3C,变为合金渗碳体(Fe,Cr)3C,维氏硬度也由900~1000HV增加到1100~1150HV;碳化物的分布、形态也随铬含量的增加而有所改善。就共晶组织而言,原蜂窝状的莱氏体,严重割裂了金属基体,而低铬铸铁的共晶碳化物则由部分蜂窝状形态和网状、板状形态构成,不仅使珠光体低铬铸铁硬度(洛氏硬度HRC)和冲击韧度(αK)增加,还使冲击疲劳抗力(Ν)和冲击磨损抗磨性(β)有较大提高,如图3-35所示。其化学成分可根据零件使用的工况条件作相应的调整。其中碳含量不宜低。随着碳含量的提高,其金相组织中碳化物增多,硬度提高,冲击韧度降低,碳含量w(C)一般为1.8%~3.6%;而硅含量提高,可改善碳化物形态,可提高低铬白口铸铁的冲击韧度、冲击疲劳抗力及硅砂为磨料时的抗冲击磨损性能,其硅含量w(Si)为0.5%~1.2%,也有达1.5%,甚至1.6%。

2)如何使低铬白口铸铁磨球达到抗磨性好、破碎率低的技术措施不可忽视。粉料生产使用的磨球,要求其一是耐磨,二是不开裂、不剥落,三是不变形,这样才可保证所磨水泥等粉状物质达到增产、节能、降耗,取得良好效益。在我国,为适应粉料生产不断发展的需求,磨球铸造生产工艺已由简单的砂型手工铸造,单个金属型铸造,转为机械化的湿型垂直分型造型、金属型的多球生产、全自动组合的金属型群铸以及消失模真空实体铸造;熔炼技术也由单纯冲天炉熔化铁液、电炉熔炼转为大都采用冲天炉加电炉双联熔炼技术。无疑,这些对磨球的产量、质量有较好的保证。但要使得到广泛采用的低铬白口铸铁磨球抗磨,寿命长,还需要进一步解决其碳化物仍呈连续网状分布,脆性较大,冲击韧度低,使用中易破碎等问题。为此,其解决的方法,从当前来看主要是:①调整成分,增加其他合金元素(如钼、铜、镍、钒、钛、硼等),采用稀土变质剂(稀土元素有改善碳化物形态,细化晶粒,脱氧、脱硫净化铁液的作用),借以强化基体,提高碳化物硬度,改变碳化物形态、分布,进而断网,提高抗磨性和韧性。②铸造工艺上除加强冷却以细化晶粒外,还应加强补缩,以达到内部致密,消除缩松、缩孔缺陷。③采用适当热处理工艺处理磨球:例如从单纯去应力处理(200~300℃保温2~6h,出炉空冷或炉冷),改用高温空淬(980℃×4h空淬)并低温回火(300℃×2h空冷)热处理(必须加入足够的钼、铜等合金元素来提高空淬热处理的淬透性和淬硬性,一般钼≤1.0%,铜≤1.2%),也可以采用高温正火并低温回火热处理,以获取金相组织为珠光体加断网碳化物[(Fe,Cr)3C+二次碳化物]来提高韧性和抗磨性等。

图3-35 铬对低铬铸铁性能的影响

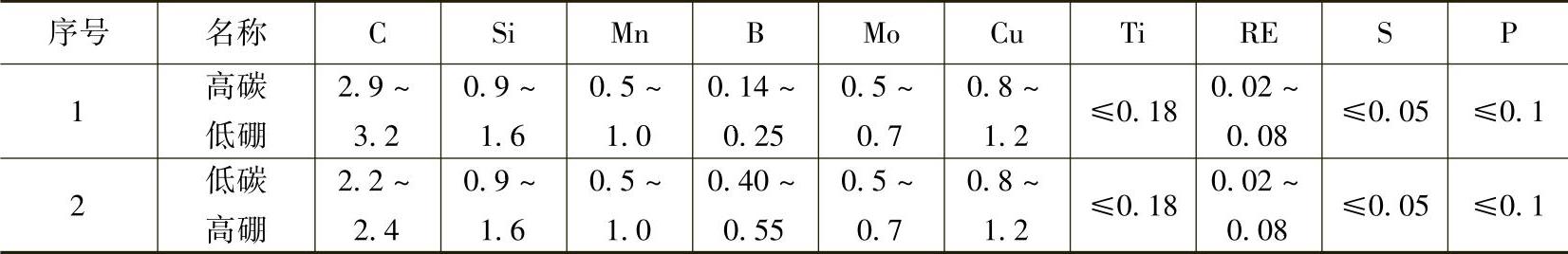

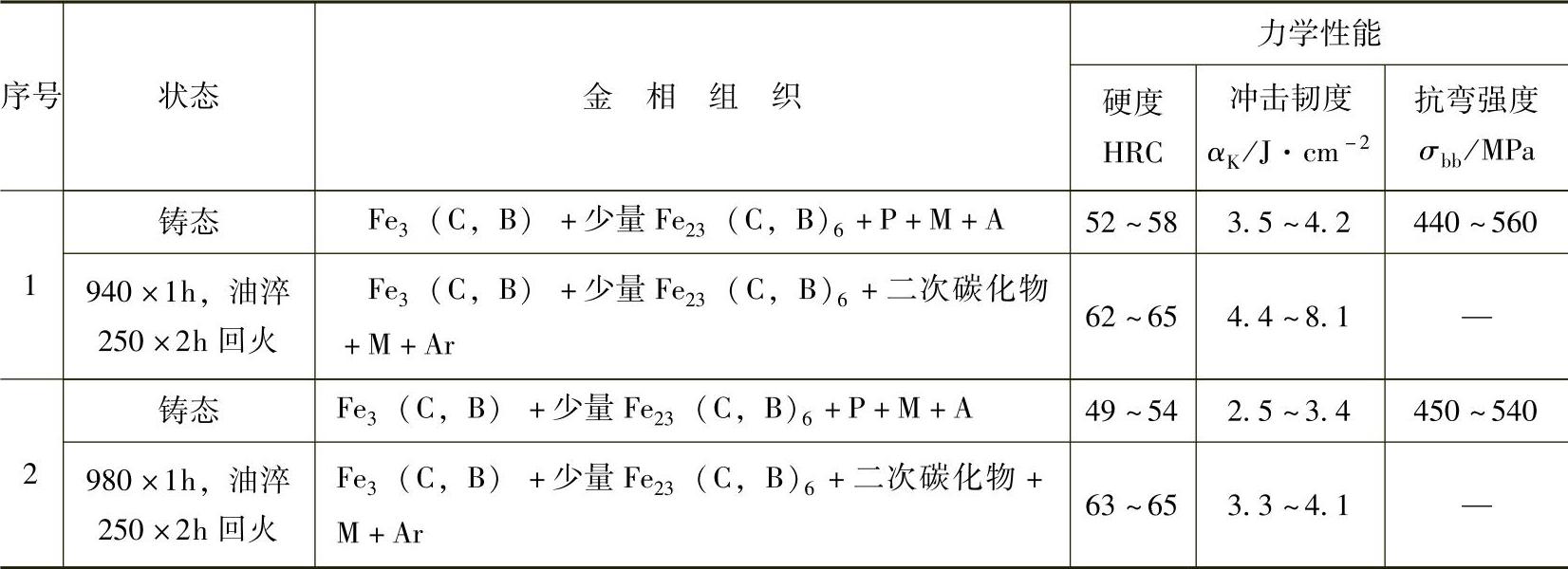

3)硼白口铸铁是以硼为主要合金元素的一种低合金抗磨铸铁,为提高该铸铁热处理的淬透性,不可不加入适量的钼和铜。硼白口铸铁是以硼为主要合金元素的一种低合金铸铁。硼主要进入碳化物中,形成Fe3(C,B)或Fe23(C,B)6,从而提高碳化物的硬度,提高抗磨性。硼白口铸铁的成分和性能列于表3-43和表3-44,为提高该铸铁热处理的淬透性,必须加入适量的钼和铜。硼白口铸铁的碳化物仍为连续网状,通过变质处理或热处理可使碳化物成为断续网状。硼白口铸铁硬度高,较适用于低应力磨料磨损工况,如用于电厂灰渣泵的过流件。

表3-43 硼白口铸铁的化学成分(质量分数,%)

表3-44 硼白口铸铁的组织和性能

注:1.表3-44序号同表3-43中铸铁材料序号对应。

2.P—珠光体,M—马氏体,A—奥氏体,Ar—残余奥氏体。

3.冲击韧度试样20mm×20mm×110mm无缺口。

(4)中合金抗磨白口铸铁的禁忌

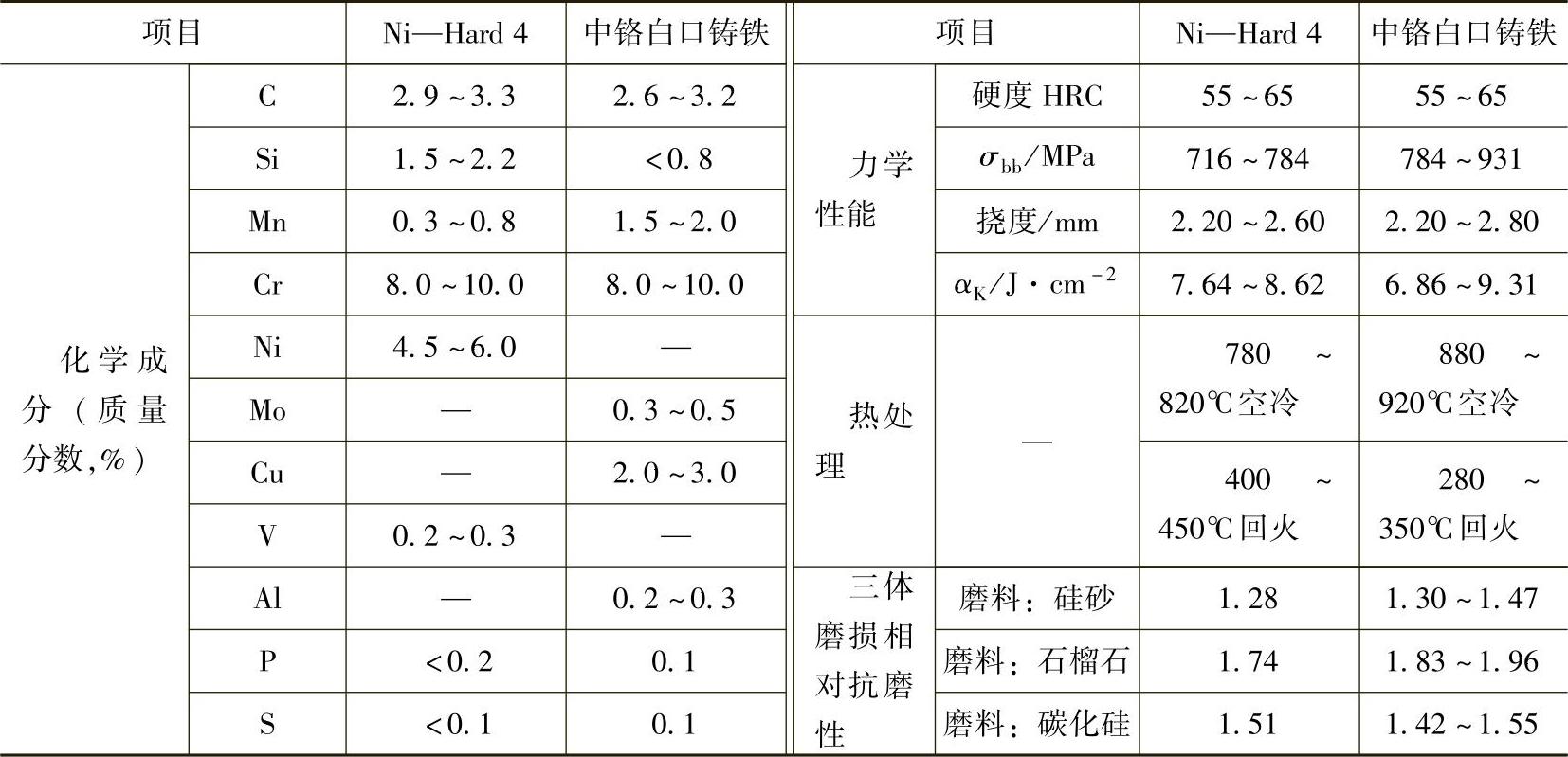

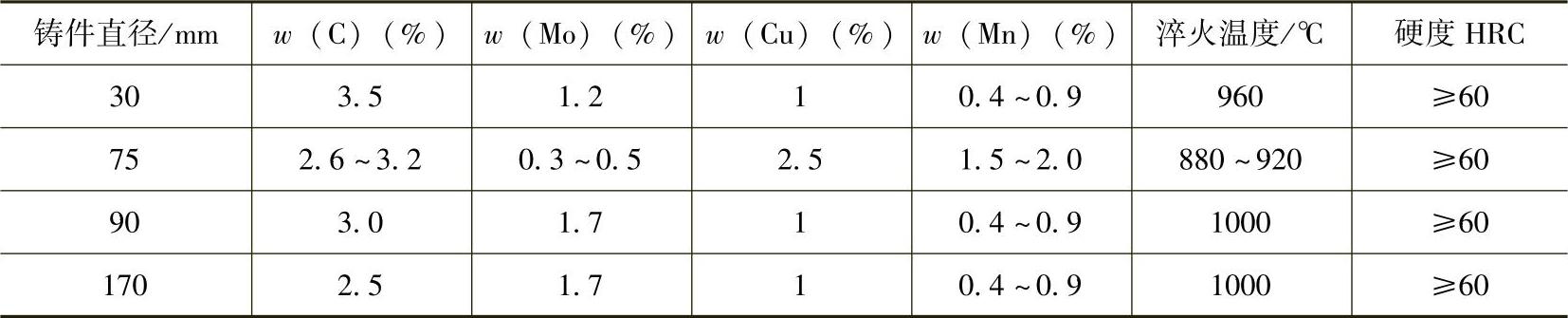

1)中铬白口铸铁是为取代国际上知名的镍硬白口铸铁中的Ni—Hard 4(相当于我国抗磨白口铸铁牌号KmTBCr9Ni5和美国的Ni—HiCr)而由我国开发出来的。其化学成分中Cr/C和Si/C比不宜低,但Si含量又不宜太高,C含量又不宜太低,而且不可只从单个元素考虑。为取代镍硬铸铁中的Ni—Hard 4,我国开发了一种含铬7%~11%的中铬白口铸铁,其成分中完全不含镍,其力学性能和抗磨性与Ni—Hard 4相当,表3-45列举了该中铬白口铸铁与Ni—Hard 4铸铁的成分、力学性能、热处理工艺及其抗磨性能的对比情况。其共晶碳化物既有M7C3又有M3C[M3C代表碳化物为(Fe,Cr)3C,其维氏硬度为1100~1150HV,高于普通碳化物Fe3C(900~1000HV),而M7C3代表碳化物为(Cr,Fe)7C3,硬度更高,达1200~1800HV]。要获得符合使用要求的化学成分,需要综合考虑Cr/C和Si/C。随着Cr/C和Si/C的提高,M7C3型碳化物数量相对增加,M3C数量减少,从而使碳化物硬度和形态相应得到增加和改善,可提高铸铁的韧性与抗磨性。另一方面,高的Si含量,会降低铸铁的淬透性;低的C含量,又会减少碳化物量,降低抗磨性,因此需综合考虑C、Si元素的影响。为提高基体的空淬热处理的淬透性,还须加入相当数量的Mo、Cu、Mn元素,表3-46列出了Mo、Cu、Mn对中铬铸铁淬透性的影响。

2)对镍硬白口铸铁,要求硬度高的,铬含量不能低;厚壁铸件,镍含量不可太少。镍硬白口铸铁是指含镍铬的白口铸铁,按含铬量可分为w(Cr)为2%和w(Cr)为9%两类。在w(Cr)为2%的镍硬铸铁中,碳化物为(Fe,Cr)3C,硬度为1100~1150HV,高于普通碳化物Fe3C(900~1000HV)的硬度。在w(Cr)为9%的镍硬铸铁中,大部分碳化物为(Cr,Fe)7C3,其硬度更高,可达1200~1800HV。因此要求铸件硬度高的,为获得更多的(Cr,Fe)7C3,铬含量不能低。而镍硬铸铁中加入较多的镍,主要作用是提高基体的淬透性,促使形成马氏体或贝氏体基体。实验研究和生产实践证明:镍含量高的镍硬铸件,其淬透性明显高于镍含量低的,因此断面厚的镍硬铸件,例如断面大于200mm的铸件,宜采用镍含量w(Ni)为4.5%~7.0%的KmTB-Cr9Ni5(相当国际镍公司的镍硬铸铁Ni—Hard 4和美国标准的Ni—HiCr),而不是采用镍含量w(Ni)为3.3%~5.0%的牌号为KmTBNi4Cr2的DT或GT(DT、GT分别是低碳和高碳的汉语拼音的第一个大写字母,表示该牌号碳含量的高低,相当国际镍公司的Ni—Hard 2和Ni—Hard 1和美国标准的Ni—Cr—LC和Ni—Cr—HC)。镍促使石墨化,为此镍硬铸铁须有一定数量的铬元素促使形成碳化物,以免生成石墨。镍稳定奥氏体,但高镍含量总会伴随产生较多的残留奥氏体。已有研究表明,残留奥氏体高,在较高的冲击负荷下,它(残留奥氏体)被加工硬化,易于引起剥落,使磨损抗力大为降低;在低应力的条件下,又使奥氏体不能充分加工硬化,磨损表面硬度较低,结果抗磨性往往也不高,因此选用镍硬铸铁的应用工况时,必须注意到这一不足之处。

表3-45 中铬白口铸铁与Ni—Hard 4的力学性能对比

注:1.σbb为抗弯强度。

2.冲击韧度试样20mm×20mm×110mm无缺口。

表3-46 Mo、Cu和Mn对中铬铸铁淬透性的影响

注:w(Cr)=6.4%~9.5%,w(Si)=0.6%~0.9%。

3)镍硬铸铁价格较高,但在性能上有其优势,不可忽视其可能适用的磨损工况。镍硬铸铁可在许多磨损工况下应用,用镍硬铸铁主要取决于性能价格比。通常可与其他白口铸铁、合金钢或高锰钢相竞争。镍硬铸铁比普通白口铸铁优越得多,但在许多情况下不如高铬钼白口铸铁,当代替钢时,必须保证在使用条件下不碎裂。其较合适的应用场合为:

①磨辊和磨环:MPS和RP型中速磨煤机的磨辊、辊道及E型磨煤机的磨环均有使用镍硬铸铁的实例。其主要特点是可以不经高温热处理,且铸件可以炉冷,不易造成热处理开裂。

②杂质泵过流件:镍硬铸铁在杂质泵叶轮或护套上得到广泛应用,因其耐蚀磨损性能较优,常能取得较好的使用效果。(https://www.daowen.com)

③输送管道;镍硬铸铁也因其高硬度而应用于输送固体物料或矿浆的管道,特别适用于弯管。

④轧辊:镍硬铸铁轧辊很早就用于金属的压力加工,包括双金属浇注的轧辊,即心部为灰铸铁或球墨铸铁,外层为镍硬铸铁的轧辊,表面硬度可达90HS以上,心部和颈部却具有高强度和韧性。

⑤衬板;用于水泥、冶金等行业中各式球磨机冲击不大的衬板。

镍硬铸铁在湿磨金属矿时的优越性没有在干磨时那样大,其寿命大约为高锰钢的1.3~2倍。

⑥磨球:过去镍硬铸铁磨球用于磨水泥及煤效果较好。也用于湿磨矿石,较多地用于制造ϕ50mm以下的磨球。现在看来,镍硬铸铁残留奥氏体含量较高,因而用镍硬铸铁磨球须慎重。

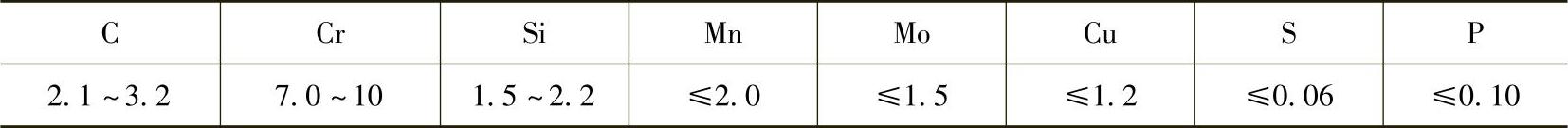

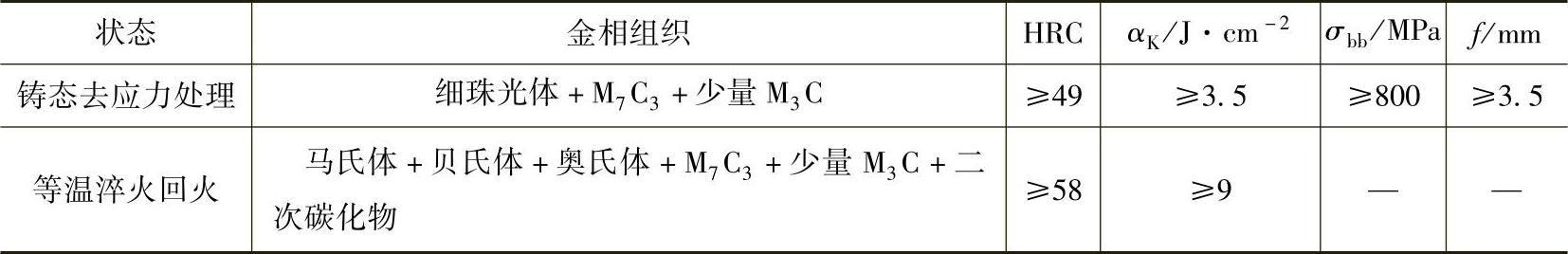

4)中铬硅白口铸铁具有高的硬度和良好的抗冲击磨料磨损性能,是不可忽视的一种抗磨铸铁。中铬硅铸铁的化学成分见表3-47,相当于我国抗磨铸铁的KmTBCr8(见国标GB/T8263—1999)。其金相组织和力学性能见表3-48,其主要特点是绝大多数共晶碳化物为硬度较高的M7C3,此种铸铁通过等温淬火回火热处理,即940~980℃保温2~6h,出炉进入260~320℃盐浴炉等温2~6h,出炉空冷,再低温回火,可使这种中铬硅白口铸铁硬度高、冲击韧度高、综合力学性能良好。在该种铸铁的化学成分中,加有一定量的铝、铜、锰等合金元素,既有固溶强化的作用,又可提高等温淬火淬透性;Cr/C决定碳化物类型,在中铬硅铸铁中,Cr/C=3~4;而较高的硅量w(Si)=1.5%~2.2%,可促使中铬硅铸铁绝大多数共晶碳化物为M7 C3,改善了碳化物形态,缩短了中铬硅铸铁过冷奥氏体的等温淬火转变的孕育期,提高了等温淬火后奥氏体的稳定性,易于获得硬度和韧度配合良好的马氏体-贝氏体-奥氏体基体。用中铬硅铸铁生产的磨球,铸态去应力处理(200~300℃保温2~6h,出炉空冷或炉冷)后,其硬度分布均匀,金属型ϕ100mm磨球,内外硬度差小于等于1HRC,广泛用于电力、冶金、水泥行业的球磨机,效果良好;经等温淬火回火的中铬硅铸铁,可用于制造衬板和磨球等。

表3-47 中铬硅铸铁的化学成分(质量分数,%)

表3-48 中铬硅铸铁的金相组织和力学性能

(5)高铬白口铸铁的禁忌

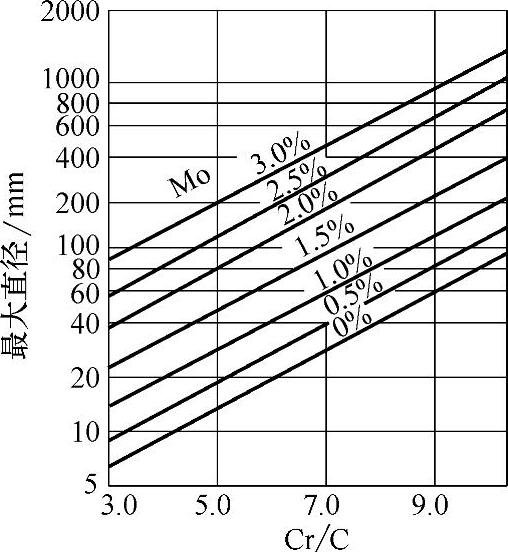

1)高铬白口铸铁是近些年来应用最广的抗磨铸铁,能抗磨料磨损。为保证有良好的抗磨性,其铬碳比不宜太低;钼含量也不宜太少。抗磨高铬白口铸铁即w(Cr)=10%~30%的高铬铸铁,是近年来应用最广泛的抗磨铸铁。它之所以比低合金白口铸铁抗磨性能好,主要是铬与碳的比值超过一定数值后,其金相组织中的渗碳体类型的碳化物M3C(M代表Fe、Cr等金属原子,C代表碳原子,维氏硬度为1100~1150HV)转变成具有高显微硬度的共晶碳化物M7 C3[即(Fe,Cr)7C3],其硬度达1200~1800HV,可以抵抗石英(900~1280HV)的磨损,在基体中形态与分布也由大片状断网分布改变为呈六角形杆状及板条状分布,连续程度大为降低;与此同时,金属基体也由硬度不高、不耐磨的珠光体类型基体(维氏硬度300~460HV)转变为较高硬度的、耐磨的、其中分布有点状M23 C6(其维氏硬度≈1140HV)的合金马氏体基体(马氏体是需要经过热处理才能获得的,其维氏硬度为500~1000HV)。需指出的是,有些人曾认为有硬支点镶嵌在软基体上的材料是耐磨的,但那只是能耐摩擦磨损,而不能耐磨料磨损。像珠光体这样的基体抵抗不住磨料磨损而很快被磨掉,使硬支点缺乏支撑而折断、剥落,反而加重了磨损。马氏体基体抵抗磨料划伤的能力比珠光体强、更比奥氏体(维氏硬度300~600HV)或铁素体(维氏硬度70~200HV)强,从而使高铬铸铁具有很高的抗磨性能。为了确保所生产的高铬铸铁具有良好抗磨性的金相组织,其化学成分中(参见表3-49)的铬碳比不宜低,尽管铬碳比高于3就能获得M7C3型碳化物,但要获得大部分为M7C3型碳化物,需铬碳比更高,常用的Cr/C为4~10;同时铬碳比越高,铸铁的淬透性也增加。此外,为了使铸件在空冷时就获得马氏体基体,即为了能空淬,还需有足够的钼含量。图3-36所示表示了铬碳比与工件最大淬透直径的关系。多数高铬铸铁的铬含量在13%~20%范围内,碳量在2.5%~3.3%范围内,其铬铁比大约为4~8。从图3-36可以看出,钼元素具有明显的提高淬透性的作用,特别在钼含量较高(超过2%以上)时,作用更明显(通常加入w(Mo)=2.8%以上就能使厚壁铸件的心部在空淬时也获得马氏体基体)。钼元素在各相中的分配是这样的:约有50%进入Mo2C中,约有25%进入M7C3型碳化物中,溶入基体的钼量可从下式估算溶入基体的钼量(%)=0.23(%Mo)-0.029略去常数项,基体中的钼量大约占总含量的23%左右,这部分钼能直接起到提高淬透性的作用。钼对马氏体开始转变温度Ms影响不大。钼如果能与铜、锰联合应用,其提高淬透性的效果更好。

目前国内在此基础上已有很多改进,例如采用稀土变质处理以细化晶粒;用硼、铜代替部分的钼或全部的钼,并采用钒、钛等多元合金化,追求托氏体基体并用金属型快速冷却,以便在铸态下应用等。

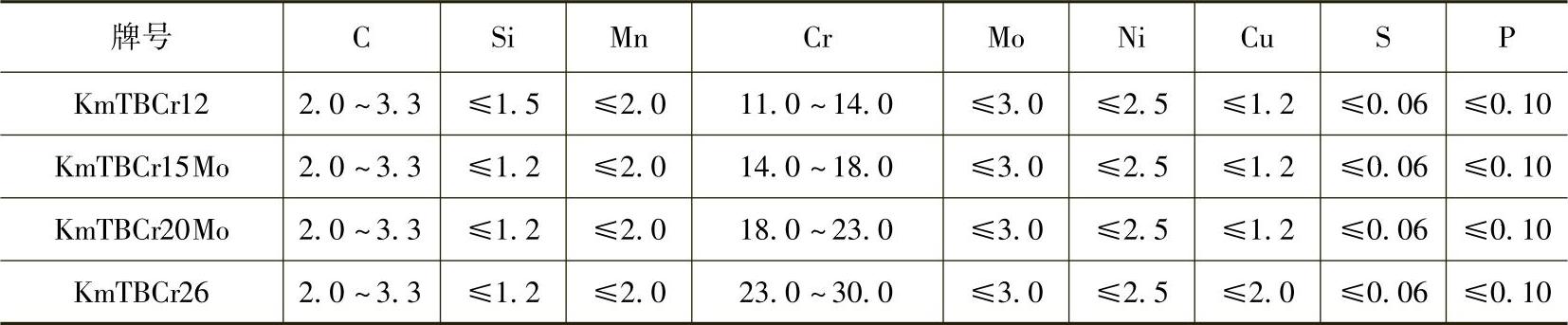

表3-49 高铬抗磨白口铸铁的牌号及其化学成分(质量分数,%)(GB/T 8263—1999)

图3-36 中、高铬白口铸铁空淬能淬透的最大直径与铬碳比及钼含量的关系

2)为使高铬白口铸铁有较高的韧性,使其能用于冲击比较大的场合,其碳含量不宜太高;为达到高的硬度,即使其具有较好的抗磨性,其碳含量不可太低。对高铬白口铸铁来说,铬和碳是高铬白口铸铁中两种重要的合金元素。铬和碳有助于增加碳化物数量,这将使抗磨性提高而韧性降低。碳化物体积分数K%可以用下式估算

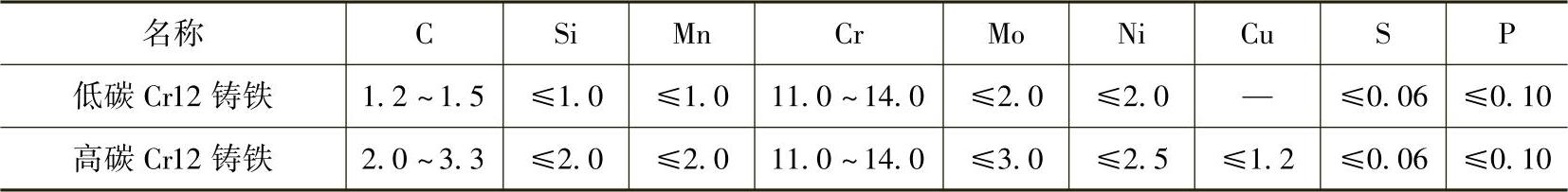

K%=11.3(C%)+0.5%(Cr%)-13.4

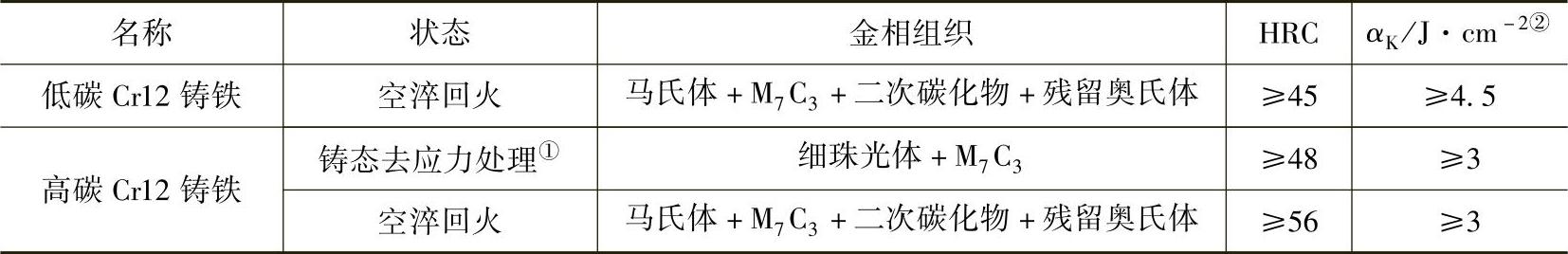

其中C%和Cr%为质量分数,铬增加碳化物数量的效果远比碳差,因此工艺上常常用调整碳含量来达到改变碳化物数量的目的。以Cr12铸铁为例,有低碳Cr12铸铁和高碳Cr12铸铁之分,其化学成分、组织与力学性能见表3-50和表3-51。其中,高碳Cr12铸铁相当于KmTBCr12牌号(见表3-49),碳含量为2.0%~3.0%;低碳Cr12铸铁的碳含量只为1.2%~1.5%,通过空淬回火,低碳Cr12铸铁的洛氏硬度≥45HRC,冲击韧度≥4.5J/cm2;而高碳Cr12铸铁的硬度≥56HRC,冲击韧度只3J/cm2,即低碳Cr12铸铁的硬度远比高碳Cr12铸铁的低,但其冲击韧度则明显优于低碳Cr12铸铁,其他高铬白口铸铁也有类似效果。因此,对高铬白口铸铁来说,为使其具有较高的韧性,其碳含量不宜高;为使其具有高的硬度,其碳含量不能低。在应用上,由于低碳Cr12铸铁的韧性较高,硬度适宜,故可较好地用于制造承受较大冲击载荷的例如大型水泥球磨机的衬板;而高碳Cr12铸铁因硬度高,抗磨性好,又有一定韧性,因此除广泛用作磨球(经铸态去应力处理或淬火回火热处理)外,淬火回火热处理的该铸铁还用于制造小型锤式破碎机锤头等。

表3-50 Cr12铸铁的化学成分(质量分数,%)

表3-51 Cr12铸铁的金相组织与力学性能

①特指合金含量较少的铸态去应力处理的高碳Cr12铸铁。

②冲击韧度试样10mm×10mm×55mm无缺口。

3)高铬白口铸铁不宜用冲天炉熔炼。用感应电炉熔炼时,其熔化温度不必高;用电弧炉熔炼时,其熔化温度不宜低,而浇注温度却不要太高。高铬铸铁中含大量铬,如果用冲天炉熔炼。铬会大量烧损,而且铬极易与碳化合,使碳量不易控制,因此不宜用冲天炉熔炼,但可以在任何电炉中熔化。炉衬可以是碱性、酸性或中性。炉料用废钢、低硅生铁、回炉料、铬铁。钼以钼铁或氧化钼加入,铜以电解铜加入。铜和钼的烧损小,而铬的烧损大,约5%~15%,故铬应在最后加入。炉料通常在全装料后熔化,一般采用不氧化法。当采用感应电炉熔化时,其熔化温度不必太高,通常1480℃已经足够,这是因为熔池本身有搅拌作用;当采用电弧炉熔化时,则要熔化到1560℃,才能使成分得以均匀化,也容易增碳。为准确控制成分,应配备炉前化学分析。至于铁液浇注温度,一般要求不宜太高,以避免收缩过大和粘砂,低温浇注也有利于细化铸件晶粒(细化树枝晶和共晶组织)。浇注温度一般高于液相线以上55℃,小件可为1380~1420℃;厚100mm以上的铸件可更低些,在1350~1400℃,也不会出现问题。

4)将高铬白口铸铁件进行热处理时,其开始的升温速度不宜太快。高铬铸铁件退火热处理目的有两个:一是降低铸件的硬度,以利于切削加工;二是淬火前的退火热处理,使成分均匀化,得到珠光体基体组织,可减少淬火时升温过程中的铸件开裂,缩短奥氏体化保留时间,减少铸件淬火后的残留奥氏体,提高铸件淬火后的硬度。热处理时,其开始的升温过程中,由于高铬白口铸铁热导率低,塑性差,内应力大,铸件极易开裂,必须谨慎从事,决不可升温过快。对形状不规则,壁厚相差悬殊的复杂铸件(如叶轮和泵壳)升温速度不宜超过50℃/h。有时用阶梯式升温则更为安全,在200℃、400℃、600℃停留2~3h使铸件温度均匀化。700℃以上,升温可以加速,但升温速度不超过150℃/h。经过退火的铸件内应力小,升温速度可以加快。

5)高铬铸铁件淬火时的加热温度,随铬含量和铸件壁厚的不同,不宜采用同一温度;淬火后的工件,不可不进行回火处理。高铬铸铁工件淬火时,加热温度的选择是至关重要的。一般应根据铬含量和工件壁厚来选择最佳淬火温度。淬火温度越高,淬透性越高,但淬火后形成的残留奥氏体数量也有可能越多。随合金中铬含量的增加,二次碳化物从开始析出到转变为溶入为主的温度范围向高温方向移动,故合适的淬火温度也将随铬含量而变。含铬12%的白口铸铁,得到最大硬度的淬火温度是920~980℃;含铬15%的白口铸铁,得到最大硬度的淬火温度是940~1000℃;而铬为20%时,则为960~1020℃;含铬26%时,为960~1060℃。同时,淬火温度与铸件壁厚密切相关,壁越厚,淬火温度应选得越高。保温时间一般可根据壁厚,选择为2~4h。厚壁工件可适当延长至4~6h。淬火后的高铬铸铁件,存在较大的内应力,应及时进行中、低温回火热处理。理论研究表明,从消除淬火内应力的角度考虑,而又不降低硬度,回火温度应选择在400~450℃为宜,也有采用200~300℃的。同时,回火处理还能使残留奥氏体减少,淬火马氏体变为回火马氏体。

6)不可忽视如何解决有些高铬白口铸铁件需要切削加工的问题。高铬铸铁件硬度高,切削加工性能很差,但有些高铬白口铸铁件却需要进行切削加工。怎样解决这类问题呢?方法还是很多,可根据具体铸件和生产情况选定,主要是:

①可将高铬铸铁件进行软化退火处理,一般对Cr12、Cr15铸铁件在920~960℃,对Cr20、Cr26铸铁件在960~1000℃,保温1~8h,缓冷至700~750℃保温4~10h,缓冷(<50℃/h)至600℃以下出炉空冷或炉冷。退火后铸件硬度可降低至≤41HRC,可用硬质合金刀具切削加工。

②采用陶瓷刀具进行机加工。

③对需要加工处采用碳钢或灰铸铁作预埋件,预先放入铸型,然后浇入高铬铸铁,这样加工的是预埋件,从而减轻加工困难,如加工叶轮的螺孔,往往采用预埋件解决加工的困难问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。