硬盘、CPU和内存被称为计算机的“三大件”。随着计算机技术的发展,计算机硬盘逐步向小型、薄型、大容量和高速度方向发展。在计算机硬盘中用于存储数据的是盘片,它由铝镁合金制成,然后在表面进行化学镀Ni-P或Ni-P-Cu,作为后续真空溅射磁记录薄膜的底层。该镀层要求非磁性、低应力、表面光洁和均匀。图5-17所示为计算机硬盘及化学镀镍后的CPU。

1.化学镀的原理和特点

(1)化学镀的原理 化学镀也称为无电解镀或自催化镀,在表面处理中占有重要的地位。化学镀是指在没有外加电流通过的情况下,利用镀液中还原剂提供的电子,使溶液中的金属离子还原为金属并沉积在工件表面,形成镀层的表面处理技术。酸性化学镀镍溶液中,还原沉积时的反应式为

式中,H2PO2是还原剂。

图5-17 计算机硬盘及化学镀镍后的CPU

化学镀镍溶液的组成及其相应的工作条件必须使反应只在具有催化作用的工件表面上进行,镀液本身不发生氧化还原反应,以免溶液自然分解、失效。如果被镀金属本身是催化剂,则化学镀的过程就具有催化作用。镍、铜、钴、铑、钯等金属都具有催化作用。

(2)化学镀的特点 化学镀与电镀相比,具有如下特点:

1)镀层厚度非常均匀,化学镀液的分散能力非常好,无明显的边缘效应,几乎是工件形状的复制。所以化学镀特别适用于形状复杂的工件,尤其是有深孔、不通孔、腔体等的工件的电镀。化学镀层非常光洁平整,镀后基本不需要镀后加工。

2)可以在金属、非金属、半导体等各种不同基材上镀覆。化学镀可以作为非导体电镀前的导电底层镀层。

3)镀层致密,孔隙低,基体与镀层结合良好。

4)工艺设备简单,不需要外加电源。

5)化学镀也有其局限性,例如镀层金属种类没有电镀多,镀层厚度一般没有电镀高,化学镀的镀液成本一般比电镀液成本高。

2.化学镀镍

化学镀镍是化学镀中应用最为广泛的一种方法。化学镀镍多采用次磷酸盐、硼氢化物、氨基硼烷、肼及其衍生物等作为还原剂,其中次磷酸盐由于价格便宜,被广泛应用。

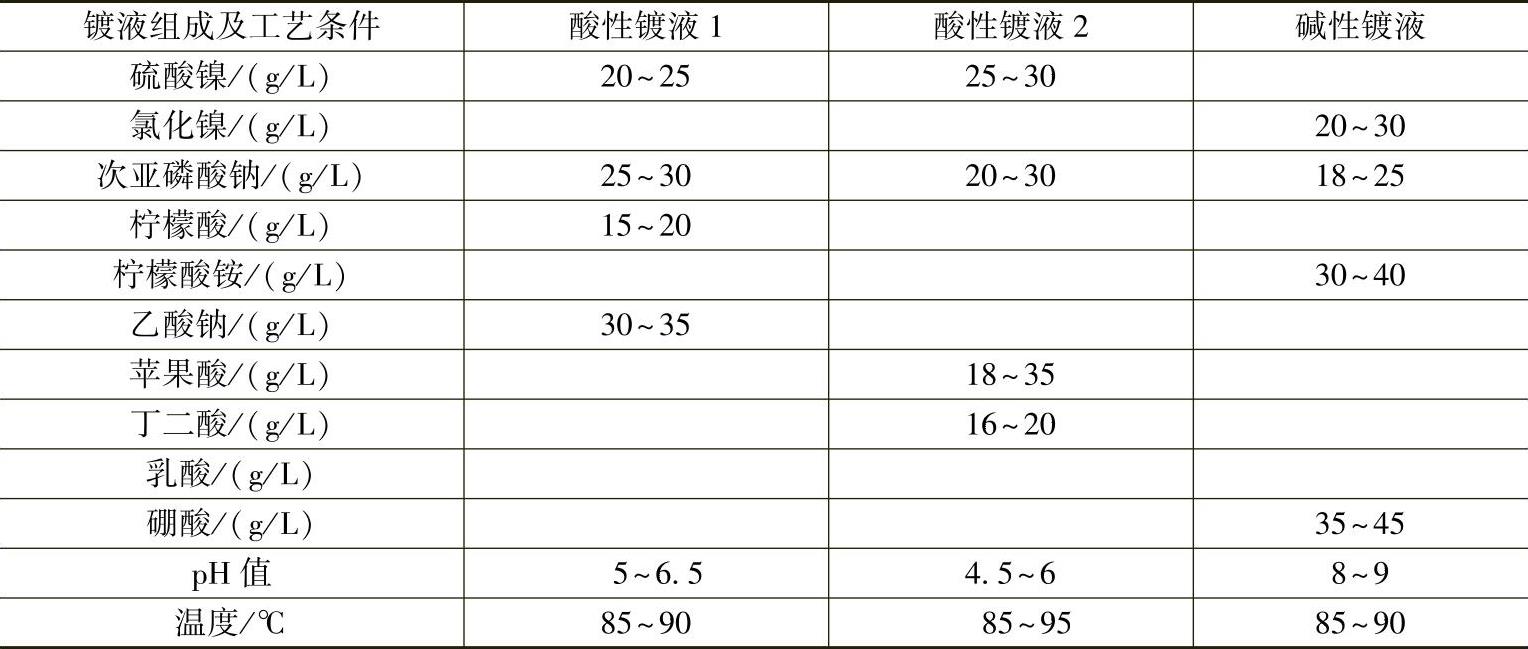

(1)化学镀镍的工艺及参数 化学镀镍的技术核心是镀液的组成及性能。以次磷酸钠为还原剂的化学镀Ni-P镀层是国内外应用最为广泛的化学镀镍技术。按pH值的不同,化学镀镍溶液可分为酸性镀液和碱性镀液两大类。碱性镀液的pH值范围较宽,镀液较稳定,但沉积速率较慢,镀层的磷含量较低,空隙较大,耐蚀性较差。酸性镀液的沉积速率较快,镀层中磷的含量高,耐蚀性能较好,但是也存在施镀温度高,能耗大的缺点。常见化学镀镍所用镀液及工艺条件见表5-3。

表5-3 常见化学镀镍所用镀液及工艺条件

(2)化学镀镍的工艺流程 钢材表面化学镀镍的工艺流程为:表面整平→清洗→脱脂→水洗→酸浸蚀→水洗→化学镀→水洗→镀后处理。

镀后处理主要是为了消除氢脆,提高镀层与基体的结合强度和镀层硬度。化学镀镍后在350~400℃加热、保温1h热处理,可以提高镀层的硬度。如果温度高于400℃,硬度会下降。图5-18所示为某生产企业化学镀镍现场。

图5-18 某生产企业化学镀镍现场(https://www.daowen.com)

(3)化学镀镍层的性能 化学镀镍层的密度低于电镀镍层,P、B含量越高的镀层密度越小。化学镀镍层的硬度不低于400~500HV,经过热处理后其硬度可以超过1000HV,且耐磨性比电镀镍层的要高。化学镀镍层的耐蚀性也高于电镀镍的耐蚀性,尤其是Ni-P镀层的耐蚀性更好。

(4)化学镀镍的应用 化学镀镍有以下几个方面的应用:

1)在磨具表面强化方面。采用化学镀镍的方法强化磨具表面,既能提高工件表面的硬度、耐磨性、抗擦伤性、抗咬合性,又能够起到固体润滑的效果。同时化学镀镍层和基体结合良好,又具有良好的耐蚀性。

2)在石油和化学工业中的应用方面。化学镀镍兼具优良的耐蚀性和耐磨性两大特点,膜层厚度均匀,不受零件形状、尺寸的限制,即使在形状复杂的零件表面也能获得均匀、致密的膜层。化学镀镍层对含有硫化氢的石油和天然气环境及酸、碱、盐等化学腐蚀介质有着优良的耐蚀性。在普通钢或低合金钢上镀一层50~70μm的Ni-P合金,其寿命可提高3~6倍。

3)在汽车工业中的应用方面。化学镀镍主要利用其耐蚀性和耐磨性,可应用于发动机主轴、差动小齿轮、发电机散热器和制动器接头等。如汽车驱动机械的主要部件小齿轮轴,零件加工后在基体表面获得13~18μm的化学镀Ni-P层,并且镀后进行适当的热处理,可使工件表面硬度提高至60HRC以上,耐磨性大大提高,膜层均匀,不需要加工就可以保证公差和轴的对称性。使用时发现噪声降低,因为膜层使其磨合性和耐磨性得到改善,发动机可以平滑转动。

4)在航空航天工业方面。国外已经将化学镀镍列入飞机发动机维修指南,采用化学镀镍技术维修飞机发动机的零部件,不仅大大节约了成本,飞机辅助的发电机经过化学镀镍后其使用寿命还会提高3~4倍。

5)在计算机及电子工业方面。计算机硬盘表面化学镀镍可以保护基体不变形,不被磨损和腐蚀。电子元器件表面化学镀镍合金镀层可以降低电阻温度系数或提高钎焊性。

3.化学镀铜

化学镀铜主要用于非导体材料的金属化处理、塑料制品、电子工业的印制电路板。化学镀铜层的物理、化学性质与电镀法所获得的镀层基本相似。化学镀铜的原理是利用甲醛、次磷酸钠、硼氢化钠和肼等为还原剂,Cu2+得到电子,在催化表面还原成铜。

(1)化学镀铜工艺 化学镀铜所用主盐是硫酸铜。化学镀铜液按络合剂可分为酒石酸盐型、EDTA二钠盐型和混合络合剂型。化学镀铜配方和工艺规范见表5-4。

表5-4 化学镀铜配方和工艺规范

续)

甲醛作还原剂时,pH值在11以上,pH值越高,铜的还原能力越强,沉积速度越快。但是过高的pH值会造成镀液自发分解,镀液稳定性降低。所以用甲醛作为催化剂的镀铜液pH值宜控制在12。化学镀铜时温度过低,易析出硫酸钠;温度过高,镀液稳定性下降,并且施镀过程中需不断地搅拌。

(2)化学镀铜层的特点和应用 与电镀铜相比,化学镀铜层含杂质较多,内应力较大,硬度、抗拉强度较高,而延展性较低。化学镀铜主要用于印制电路板及塑料装饰行业。同时,化学镀铜层可以增强电子元器件的抗电磁干扰能力。大规模集成电路可以用化学镀铜代替铝,提高了导电性。

4.化学镀其他金属

(1)化学镀钴 钴的化学还原能力低于镍,在以次磷酸盐为还原剂的酸性化学镀钴液中,钴的沉积速度非常缓慢,甚至有时得不到钴的化学镀层。只有在碱性镀液中,钴的沉积速率才较高,才能获得钴的镀层。

目前,化学镀钴层主要应用于电子、信息、计算机、通信等行业中作为记忆储存元件、非晶态薄膜等。化学镀钴层有优良的磁性能,在飞速发展的信息产业中磁记录、磁光记录应用越来越多。

(2)化学镀铁 与镍、钴、铜相比,铁的催化能力很低,沉积作用很弱,很难直接获得化学镀铁层。只有在金属偶电接触引发的条件下,才能获得铁的镀覆层。

化学镀铁层具有优良的力学性能、较高的磁导率和饱和磁化强度。在航空、航天、电子、医疗等行业得到了广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。