1.检测内容

数控机床的定位精度有其特殊的意义,它是表明所测量的机床各运动部件在数控装置控制下运动所能达到的精度。因此,根据实测的定位精度的数值,可以判断出这台机床以后自动加工中所能达到的最好的工件加工精度。定位精度主要检查内容有:

①直线运动定位精度(包括X、Y、Z、U、P、W轴)。

②直线运动重复定位精度。

③直线运动轴机械原点的返回精度。

④直线运动失动量的测定。

⑤回转运动的定位精度(转台A、B、C轴)。

⑥回转运动的重复定位精度。

⑦回转原点的返回精度。

⑧回转轴运动的失动量的测定。

测量直线运动的检测工具有:测微仪和成组块规、标准长度刻线尺和光学读数显微镜及双频激光干涉仪等。标准长度测量以双频激光干涉仪为准。回转运动检测工具有:360齿精确分度的标准转台或角度多面体、高精度圆光栅及平行光管等。

应当指出,现有定位精度的检测是以快速定位测量的,对某些进给系统刚度不太好的数控机床,采用不同进给速度定位时,会得到不同的定位精度值。

另外,定位精度的测定结果与环境温度和该坐标轴的工作状态有关,目前大部分数控机床采用半闭环系统,位置检测元件大多安装在驱动电动机上,对滚珠丝杠的热伸长还没有有效的识别措施。因此,当测量定位精度时,快速往返数次之后,在1m行程内产生0.01~0.02mm的误差是不奇怪的。这是由于丝杠快速移动数次之后,表面温度有可能上升0.5~1℃,从而使丝杠产生热伸长所致。这种热伸长产生的误差,有些机床便采用预拉伸(预紧)的方法来减少影响。每个坐标轴的重复定位精度是反映该轴的最基本精度指标,它反映了该轴运动精度的稳定性,不能设想精度差的机床能稳定地用于生产。

目前,由于数控系统功能越来越多,对每个坐标运动精度的系统误差如螺距积累误差、反向间隙误差等都可以进行系统补偿,只有随机误差没法补偿,而重复定位精度正是反映了进给驱动机构的综合随机误差,它无法用数控系统补偿来修正,当发现它超差时,只有对进给传动链进行精调修正。因此,如果允许对机床进行选择,则应选择重复定位精度高的机床为好。

2.检验标准

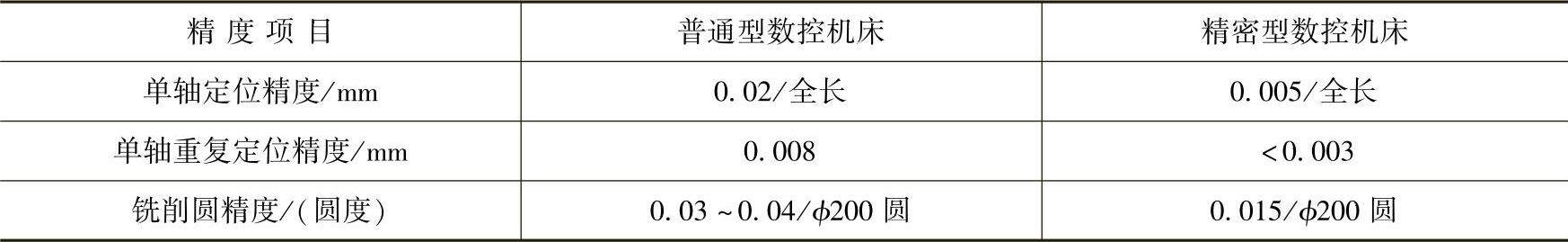

数控机床定位精度,是指机床各坐标轴在数控装置控制下运动所达到的位置精度。数控机床的定位精度主要检测单轴定位精度、单轴重复定位精度和两轴以上联动加工出试件的圆度,如表7-6所示。(https://www.daowen.com)

表7-6 数控机床定位精度特征项目

单轴定位精度和重复定位精度综合反映该轴的各运动部件的综合精度。单轴定位精度指在该轴行程内任意一个点定位时的误差范围,直接反映机床的加工精度能力;重复定位精度反映了该轴在行程内任意定位点的定位稳定性,是衡量该轴能否稳定可靠工作的基本指标。

铣削圆柱面精度或铣削空间螺旋槽(螺纹)是综合评价该机床有关数控轴伺服跟随运动特性和数控系统插补功能的指标,评价方法是测量所加工的圆柱面的圆度。也可采用铣削斜方形四边加工法判断两个数控轴的直线插补运动精度。把精加工立铣刀安装到机床主轴上,铣削放置在工作台上的圆形试件,然后把加工完成的试件放到圆度仪上,检测其加工表面的圆度。如果铣削圆柱面上有明显铣刀振纹,则反映该机床插补速度不稳定;如果铣削的圆度有明显椭圆误差,则反映插补运动的两个数控轴的系统增益不匹配;在圆形表面上任意数控轴运动换向的点位上,如果有停刀点痕迹,则说明该轴正、反向间隙没有调整好。

目前,世界各国对单轴定位精度和重复定位精度的规定、定义、测量方法和数据处理等均有所不同,数控机床定位精度检验常用标准主要有美国标准(NAS)、德国标准(VDI)、日本标准(JIS)、国际标准化组织标准(ISO)和中国国家标准(GB)。

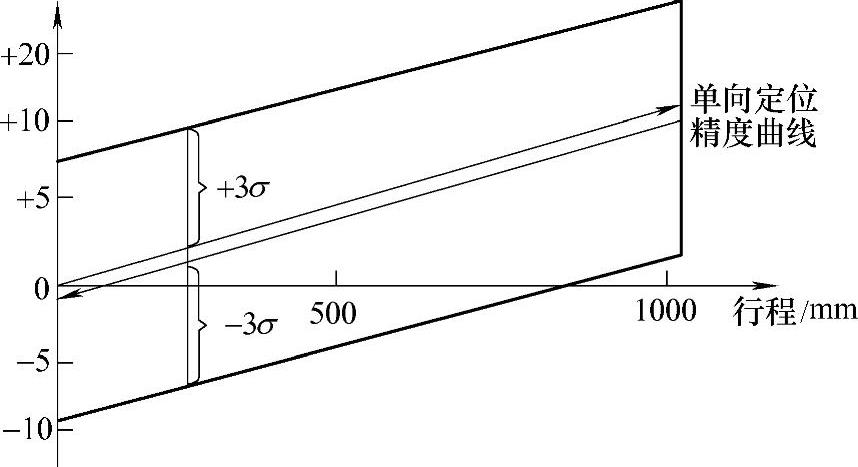

在这些标准中规定最低的是日本JIS标准,采用其规定的测量方法检测的定位精度与按其他标准检测的结果相比往往相差一倍以上。其他几种标准尽管在处理数据上有所区别,但都按误差统计规律来分析、测量定位精度。即按标准检测出来的数控机床某一数控轴行程中某一个定位点误差,应当反映该点以后机床长期使用过程中成千上万次在此定位的误差。而在检测时只能测量有限次数,一般测量5~7次。为了真实反映这个定位点周围一组随机分散的点群定位误差分布范围,常采用误差统计规律数据处理方法,即用整个行程内一系列定位点的定位误差包络线构成全程定位精度范围。1998年以前,ISO标准推荐采用±3σ离散差处理办法,即求解散差3σ的值,其定位精度曲线如图7-33所示。

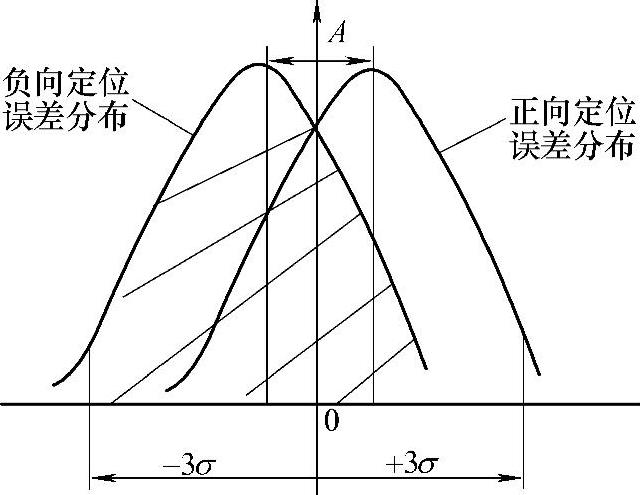

采用此方法测量HTG1600龙门式加工中心机床上X坐标精度,对其中给定的一个定位点,从正、反两个方向趋近该定位点,重复定位七次,每一次实测数据为+4μm、+2μm、+1μm、0、-1μm、-2μm、-4μm。按ISO标准3σ离散差处理办法规定,求得定位点的离散差平均值为ΔXn=0,其离散差3σ约为7.9μm,该点定位误差分布情况如图7-34所示。

图7-33 定位精度曲线

图7-34 定位误差分布范围

根据3σ原理,在该定位点上从正、反方向反复定位时,将有99.96%的可能性在±3σ=15.8μm范围以内。如果采用德国VDI标准内规定5σ办法,所求得的重复定位精度为15.8μm。按1998年以后ISO标准推荐采用的±4σ离散差处理办法,上述测量结果得到重复定位精度为10.5μm,但该方法反映了95%左右定位点范围。按日本JIS标准处理上述测量结果,得到的重复定位精度为14μm。

当前,数控机床定位精度和重复定位精度的测量一般采用激光测距仪测量。首先编制一个测量运动程序,让机床运动部件每间隔50~100mm移动一个点,往复运动5~7次,由和测距仪相连的计算机应用软件处理出各标准的检测结果。

根据机床定位精度可以估算出该机床加工时可能达到的精度,如在单轴方向上移动加工两个孔的孔距精度约为单轴在该段定位误差的1~2倍,具体误差值与工艺因素密切相关。

有些批量生产典型零件的用户还提出了数控机床工艺能力系数的考核,通常要求CPK>1.1~1.33,即要求机床精度相对零件精度的允许误差要有足够精度储备,这样才能满足批量生产加工精度稳定性要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。