常用的前馈控制系统有单纯前馈控制系统、前馈-反馈控制系统和前馈-串级控制系统3种结构形式。

1.单纯前馈控制系统

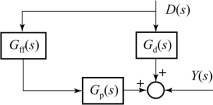

单纯前馈控制系统是开环控制系统。根据图8-2中实线所示的换热器前馈控制系统,可得一般单纯前馈控制系统的方框图如图8-4所示。图中:D(s)和Y(s)分别为扰动量和被控变量的拉氏变换;G d(s)为扰动通道的传递函数;G p(s)为控制通道的传递函数;G ff(s)为前馈控制器的传递函数。

图8-4 一般单纯前馈控制系统的方框图

确定前馈控制器的控制规律是实现对单纯前馈控制系统扰动完全补偿的关键。

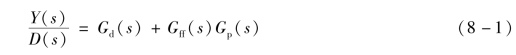

由图8-4可知,在扰动量D(s)作用下,系统的输出Y(s)为

![]()

或者写为

系统对于扰动量D(s)实现完全补偿的条件是:D(s)≠0,而Y(s)=0,即

![]()

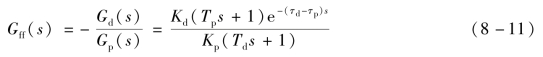

于是,可得前馈控制器的传递函数为

由式(8-2)可知,不论扰动量D(s)为何值,总有被控变量Y(s)=0,即扰动量D(s)对于被控变量Y(s)的影响将为0,从而实现了完全补偿,这就是“不变性”原理。不难看出,要实现对扰动量的完全补偿,必须保证G d(s)、G p(s)和G ff(s)等环节的传递函数是精确的。否则,就不能保证Y(s)=0,被控变量与设定值之间就会出现偏差。因此,在实际工程中,一般不单独采用单纯前馈控制系统方案。

前馈控制分为静态前馈控制和动态前馈控制。

1)静态前馈控制

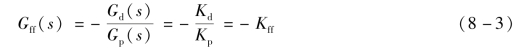

所谓静态前馈控制,就是指前馈控制器的控制规律为比例特性,即

式中:K ff称为静态前馈系数。

由式(8-3)可知,静态前馈控制器的输出仅仅是输入信号的函数,而与时间无关,满足这个条件就称为静态前馈控制。静态前馈控制的目标是在稳态下实现对扰动的补偿,即使被控变量最终的静态偏差接近或等于0,而不考虑由于2个通道时间常数的不同而引起的动态偏差。

静态前馈系数K ff可以通过实验方法确定,若能建立有关参数的静态方程,则K ff可通过计算确定,也可根据过程扰动通道的静态增益和控制通道的静态增益确定。

以图8-2所示的换热器温度控制系统为例,说明静态前馈控制算法。当换热器进料量Q1的变化为主要扰动时,为了实现静态前馈补偿控制,可根据热量平衡关系列写出静态前馈控制方程。在忽略热损失的前提下,其热量平衡关系为

![]()

式中:Q为加热蒸汽量;H为蒸汽汽化潜热;Q1为被加热物料量;c p为物料比热容;θ1为被加热物料入口温度;θ2为被加热物料出口温度。

由式(8-4)可求得前馈控制器的输出为

![]()

静态前馈系数K ff也可根据定义来求解,由式(8-4)可得静态前馈控制方程式为

![]()

如果被加热物料的入口温度θ1不变,则根据式(8-6)可得控制通道的增益为

![]()

扰动通道的增益为

于是,静态前馈控制器的增益为

由-K ff和扰动Q1相乘,即可得到式(8-5)所示的前馈控制器的输出。当G d(s)与G p(s)的纯迟延相差不大时,采用静态前馈控制方式仍然可以获得较好的控制精度。

静态前馈控制除了有较高的控制精度外,还具有固有的稳定性和很强的自身平衡倾向。例如,由于任何原因导致料液流量消失时,蒸汽流量会自动截断。这种以物质和能量平衡为基础的控制计算是非常重要的。首先,对于一生产过程来说,物质和能量平衡方程是最容易写出来的,而且通常只包含最少的未知变量。其次,方程参数不随时间而变。另外,静态前馈控制实施是很方便的,由于G ff(s)可以用比例环节作为前馈控制器,不需要特殊仪表,一般的比值器、比例控制器均可用作静态前馈装置,所以生产上应用较广。一般要求不高或者扰动与控制通道的动态特性相近时,均可以采用静态前馈控制获得满意的效果。

但是必须注意静态前馈控制的2个缺点:一是每次负荷变化都伴随着一段动态不平衡过程,以瞬时温度误差的形式表现出来;二是如果负荷情况与当初调整系统时的情况不同,那么就有可能出现余差。这是静态前馈补偿所不能解决的。

2)动态前馈控制

在实际的过程控制系统中,被控对象的控制通道和扰动通道的传递函数往往都是时间的函数。因此,采用静态前馈控制方式不能很好地补偿动态误差,尤其是在对动态误差控制精度要求很高的场合,必须考虑采用动态前馈控制方式。

动态前馈控制的设计思想是:通过选择适当的前馈控制器,使扰动信号经过前馈控制器至被控变量通道的动态特性完全复制被控对象扰动通道的动态特性,并使它们的符号相反,从而实现对扰动信号进行完全补偿的目标。这种控制方式不仅保证了系统的静态偏差等于0或接近于0,又可以保证系统的动态偏差等于0或接近于0。

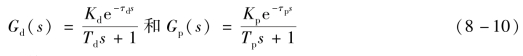

仍以图8-2所示的换热器温度控制系统为例,说明动态前馈控制算法。在对进料量变化这一扰动的前馈补偿控制中,假设扰动通道和控制通道的传递函数分别为

于是,当对扰动量完全补偿时,有

若实际系统的τp=τd,则动态前馈控制器的传递函数为

如果T p=T d,则

![]()

显然,当被控对象的控制通道和扰动通道动态特性完全相同时,动态前馈补偿器的补偿作用相当于一个静态前馈补偿器。实际上,静态前馈控制只是动态前馈控制的特殊情况。

综上所述,前馈控制系统与反馈控制系统的区别如下。

(1)前馈控制是开环控制,不存在稳定性问题,但不能保证被控变量没有余差。反馈控制系统是闭环控制,必须考虑稳定性问题。

(2)控制效果不同。前馈控制是按扰动大小进行补偿的控制,控制作用及时。如在图8-2所示的换热器温度控制系统中,当测量到冷物料流量变化的扰动信号后,前馈控制器就根据扰动信号的大小和方向,及时控制调节阀的开度,从而正确改变加热蒸汽的流量;而不是像反馈控制那样,要待被控变量产生偏差后再进行控制。在理论上,前馈控制可以把偏差完全消除,但实际上很难做到,其原因一是准确模型难以得到,二是有时即使模型准确,在工程上也难以实现。反馈控制相对滞后,但能对控制效果进行检验,可以实现无差控制。(https://www.daowen.com)

(3)一般情况下,一种前馈控制器只能克服一种扰动。由于前馈控制作用是按扰动进行工作的,而且整个系统也是开环的,因此根据一种扰动设计的前馈控制器只能克服这一扰动。而反馈控制可以克服控制回路内多个扰动。

(4)前馈控制只能抑制可测不可控扰动对被控变量的影响。如果扰动不可测,就无法采用前馈控制;而如果扰动可测又可控,则只要设计简单的定值控制系统就可以,而无须采用前馈控制。

(5)前馈控制使用的是视被控对象特性而定的专用控制器。一般反馈控制系统中的控制器可采用通用类型的PID控制器,而前馈控制器的控制规律与被控对象控制通道和扰动通道的特性有关。

2.前馈-反馈控制系统

由于单纯的前馈控制是一种开环控制,它的控制效果完全依赖于整个系统的准确性,且在控制过程中完全不测取被控变量的信息,因此只能对指定的扰动量进行补偿控制,而对其他的扰动量无任何补偿作用;即使是对指定的扰动量,由于环节或系统数学模型的简化、工况的变化及被控对象特性的漂移等,也很难实现完全补偿。此外,在工业生产过程中,系统的扰动因素较多,如果对所有的扰动量进行测量并采用前馈控制,必然增加系统的复杂程度。而且有些扰动量本身就无法直接测量,也就不可能实现前馈控制。因此,在实际应用中,通常采用前馈控制与反馈控制相结合的复合控制方式,前馈控制器用来消除可测扰动量对被控变量的影响,而反馈控制器则用来消除前馈控制器不精确和其他不可测扰动所产生的影响。这样,既发挥了前馈控制作用及时的优点,又发挥了反馈控制能克服多个扰动并对被控变量实现反馈检验的长处。

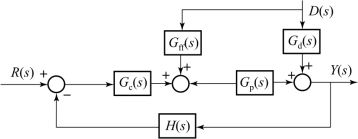

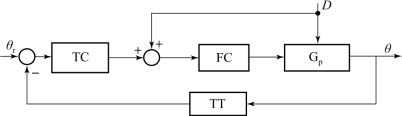

图8-5 前馈-反馈控制系统方框图

将图8-2中的前馈控制和反馈控制结合起来,就可得到前馈-反馈控制系统,典型的前馈-反馈控制系统的方框图如图8-5所示。

在图8-5中:R(s)、D(s)和Y(s)分别为系统的输入变量、扰动量和被控变量的拉氏变换;G d(s)为扰动通道的传递函数;G p(s)为控制通道的传递函数;G ff(s)为前馈控制器的传递函数;G c(s)为反馈控制器的传递函数;H(s)为反馈通道的传递函数。

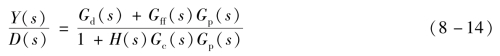

根据图8-5可得,扰动D(s)对被控变量Y(s)的闭环传递函数为

在扰动D(s)作用下,对被控变量Y(s)完全补偿的条件是:D(s)≠0,而Y(s)=0,因此有

由式(8-15)可知,从实现对系统主要扰动完全补偿的条件看,对于前馈-反馈控制,其前馈控制器的特性不会因为增加了反馈回路而改变。

综上所述,前馈-反馈控制系统的优点如下。

(1)在前馈控制中引入反馈控制,既发挥了前馈控制克服主要扰动作用及时的优点,又发挥了反馈控制能克服多个扰动和具有对被控变量实行反馈检验的长处。

(2)由于增加了反馈控制回路,所以降低了前馈控制器精度的要求,这样有利于前馈控制器的设计和实现。

(3)在单纯的反馈控制系统中,提高控制系统动态特性与系统稳定性存在矛盾,往往为保证系统的稳定性而牺牲了控制系统的动态特性。而前馈-反馈控制既可实现高性能控制,又能保证系统稳定运行。

正由于前馈-反馈控制具有上述优点,因而它在实际工程中获得了十分广泛的应用。

3.前馈-串级控制系统

在实际生产过程中,如果被控对象的主要扰动频繁而又剧烈,而生产过程对被控变量的精度要求又很高,这时可以考虑采用前馈-串级控制方式。

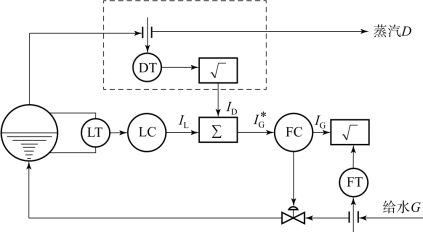

例如,对于如图8-6所示的供汽锅炉的水位控制系统。给水G经过蒸汽锅炉受热产生蒸汽D供给用户。为了维持锅炉水位H稳定,采用了液位-给水流量串级控制系统。对于供水侧的扰动如给水压力变化等,串级系统能达到较好的控制效果。如有其他因素影响了水位,也能通过串级控制收到一定的效果。由于工业供汽锅炉主要是负荷扰动,即外界用户根据需要损失改变负荷的大小。当负荷D发生扰动时,锅炉水位就会偏离设定值,液位控制器LC接受偏差信号,运算后经加法器改变流量控制器FC的设定值,流量控制器响应设定值的变化,改变调节阀的阀位,从而改变给水流量来适应负荷D的要求。如果D的变化幅度大而且十分频繁,那么这个系统是难以满足要求的,水位H将会有较大的波动。另外,由于负荷对水位的影响还存在着“假水位”现象,调节过程会产生更大的动态偏差,调节时间也会加长。此时,如果增加图中虚线框内的部分,该部分根据外界负荷的变化先行调节给水量,使得给水量紧紧地跟随负荷量,而不需要像反馈系统那样,一直等到水位变化后再进行调节。如果操作得当,使得锅炉中给水和负荷之间一直保持着物质平衡,水位可以调节到几乎不偏离设定值,这是反馈控制器无法达到的控制效果。

图8-6 供汽锅炉的水位控制系统

图8-6中加法器实现的方程式为

![]()

式中: 为给水流量的设定值;I D是蒸汽的质量流量;I L为液位控制器的输出,一般等于I0,I0为一常量。

为给水流量的设定值;I D是蒸汽的质量流量;I L为液位控制器的输出,一般等于I0,I0为一常量。

由上式可以看到,加法器的作用就是使给水的设定值一直跟随着负荷I D,从而保持了锅炉水位系统的物质平衡,从根本上消除了由于物质不平衡所引起的水位偏差,这就是前馈控制。

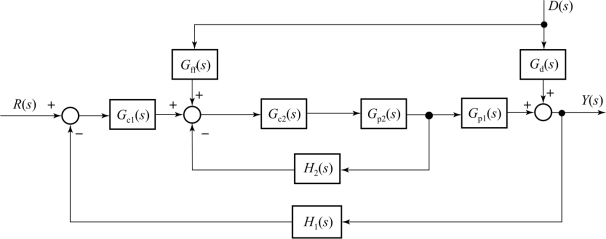

根据图8-6所示的供汽锅炉的前馈-串级控制系统,可得典型的前馈-串级控制系统的方框图,如图8-7所示。

图8-7 前馈-串级控制系统的方框图

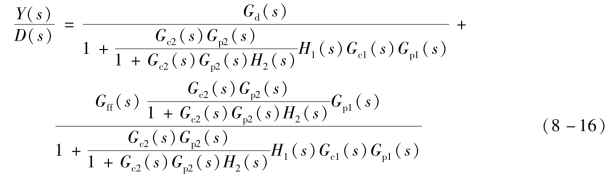

由图8-7可知,扰动量D(s)对系统输出Y(s)的闭环传递函数为

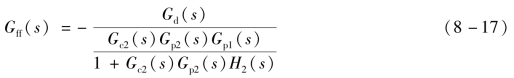

在扰动量D(s)作用下,对被控变量Y完全补偿的条件是:D(s)≠0,而Y(s)=0,因此有

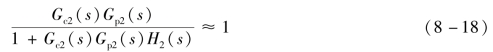

在串级控制系统中,当副回路的工作频率远大于主回路的工作频率时,此时副回路可采用PI控制,实现无差调节,则副回路的传递函数可以近似为

由式(8-17)和式(8-18)可求得简化的前馈控制器的传递函数为

4.前馈-反馈控制与串级控制的区别

在实际生产过程中,有时会出现前馈-反馈控制与串级控制混淆不清的情况,这将给设计与运行带来困难。下面简要介绍两者的关系与区别,指明在实际应用中需要注意的问题。

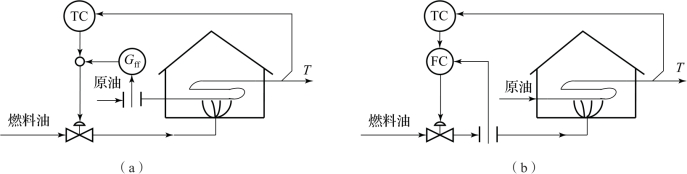

由于前馈-反馈控制系统与串级控制系统都是测取被控对象的两个信息,采用两个控制装置,在结构形式上又具有一定的共性,故容易混淆。以加热炉为例说明这个问题。图8-8分别为加热炉的串级控制与前馈-反馈控制的系统原理图。图8-8(a)为以进料流量为主要扰动设计的前馈-反馈控制系统,图8-8(b)为加热炉出口温度与燃料流量的串级控制系统,二者的系统结构是完全不同的。串级控制系统是由内、外2个反馈回路所组成,而前馈-反馈控制系统是由一反馈回路和另一开环的补偿回路叠加而成。

图8-8 加热炉的2种控制方案

(a)前馈-反馈控制;(b)串级控制

如果作进一步分析将会发现,串级控制系统中的副变量与前馈-反馈控制中的前馈输入量是截然不同的概念。前者是串级控制系统中反映控制通道中主变量的中间变量,控制作用对它产生明显的调节效果;后者是对主变量有显著影响的扰动量,是完全不受控制作用约束的、控制回路外的独立变量。引入前馈控制器的目的不是保持物料流量对炉出口温度影响的稳定。此外,前馈-反馈控制系统中的前馈控制器与串级控制系统中的副控制器担负着不同的功能。

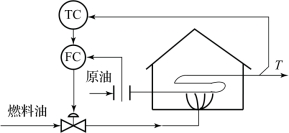

假如对2个系统的区别不是很清楚,有时会设计出如图8-9所示的加热炉控制系统,其方框图如图8-10所示。它的结构形式不属于串级控制系统,而是很像一个前馈-反馈控制系统,但控制变量(燃油流量)并不能改变加热炉的原油流量。比较图8-8(a)和图8-9所示的2个系统,它们的区别是前者的前馈控制器换成了一流量控制器,而且由扰动测取点至加法器的通路移到了控制通路内。若流量控制器采用纯比例控制,此时系统将因不稳定而无法运行。这就说明,如果不清楚串级控制与前馈-反馈控制的区别,将会造成设计错误。

图8-9 设计错误的串级控制系统

图8-10 图8-9所示系统的方框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。