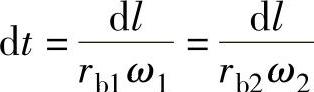

在图10-1中,设外齿轮1为主动轮,内齿轮2为从动轮,啮合点Q的滑动速度可用下式表示:

设法向载荷为 ,则在dt时间内的摩擦功为

,则在dt时间内的摩擦功为

dA=Fnμsvsdt=Fnμsl(ω1-ω2)dt (10-3)

式中,μs为啮合齿轮之间的摩擦系数,可取μs=0.06~0.100。

在dt时间内接触点的移动距离dl为

dl=rb1ω1dt=rb2ω2dt

从而

图10-1 内啮合齿轮副

把上式代入式(10-3)得

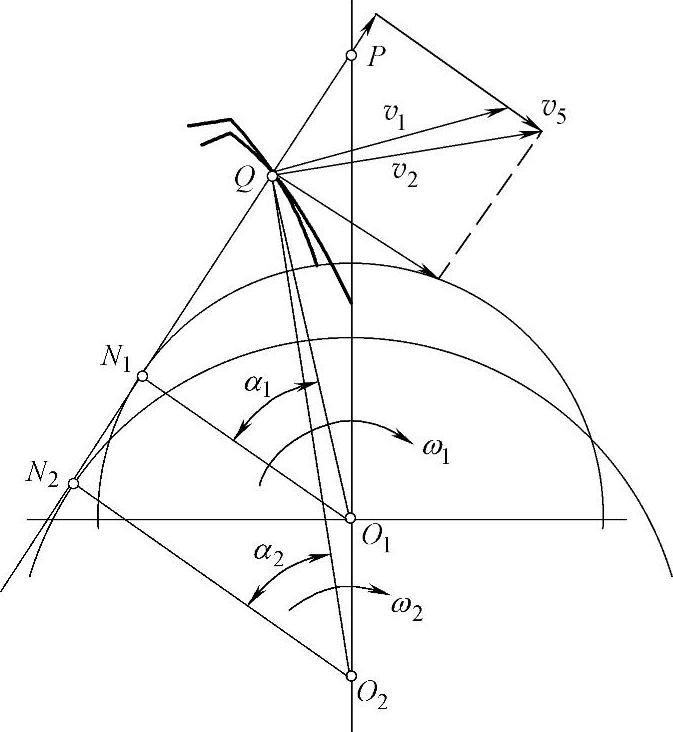

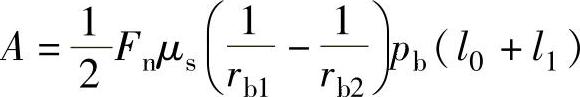

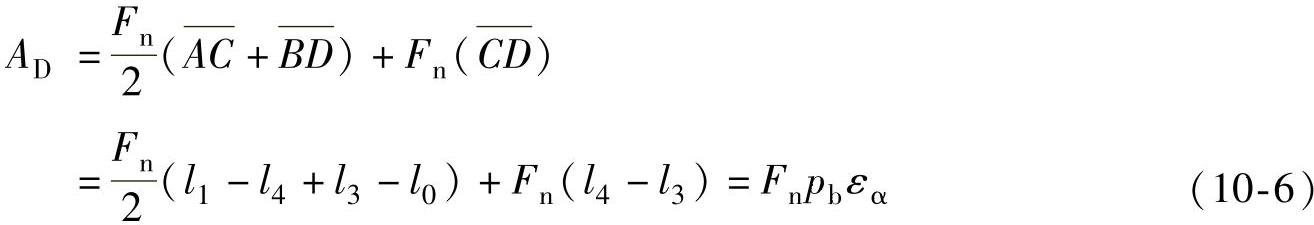

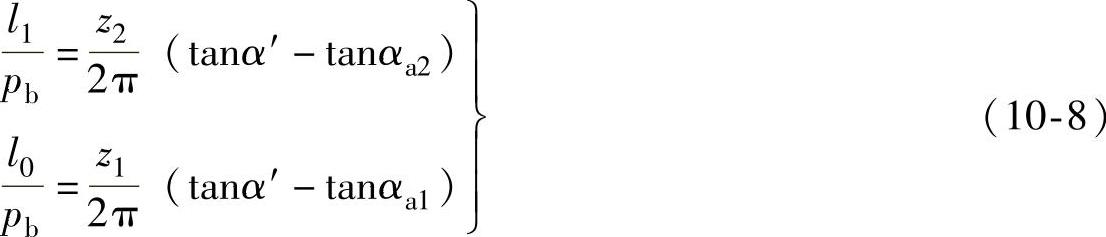

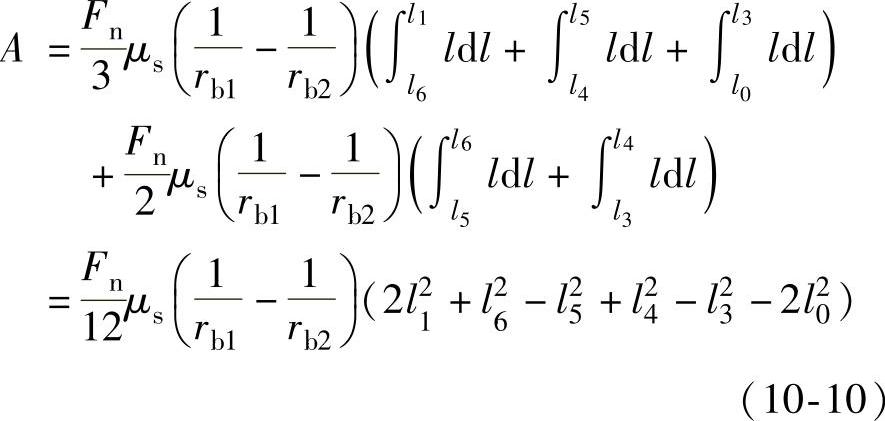

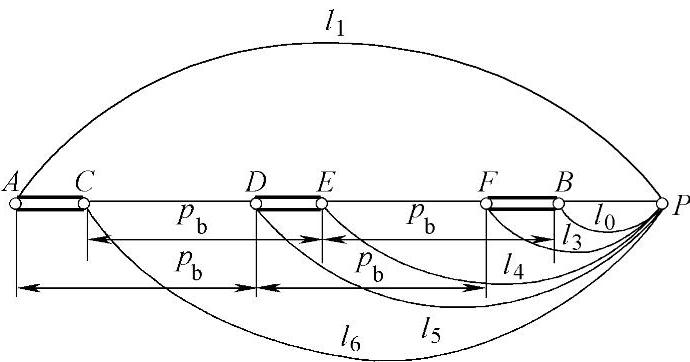

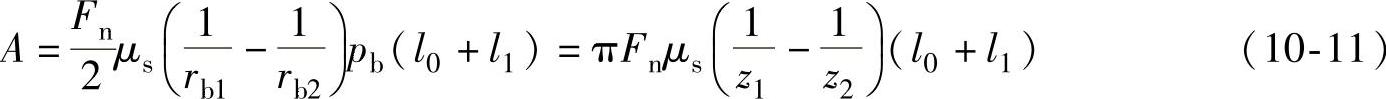

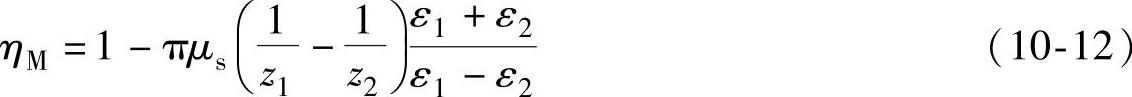

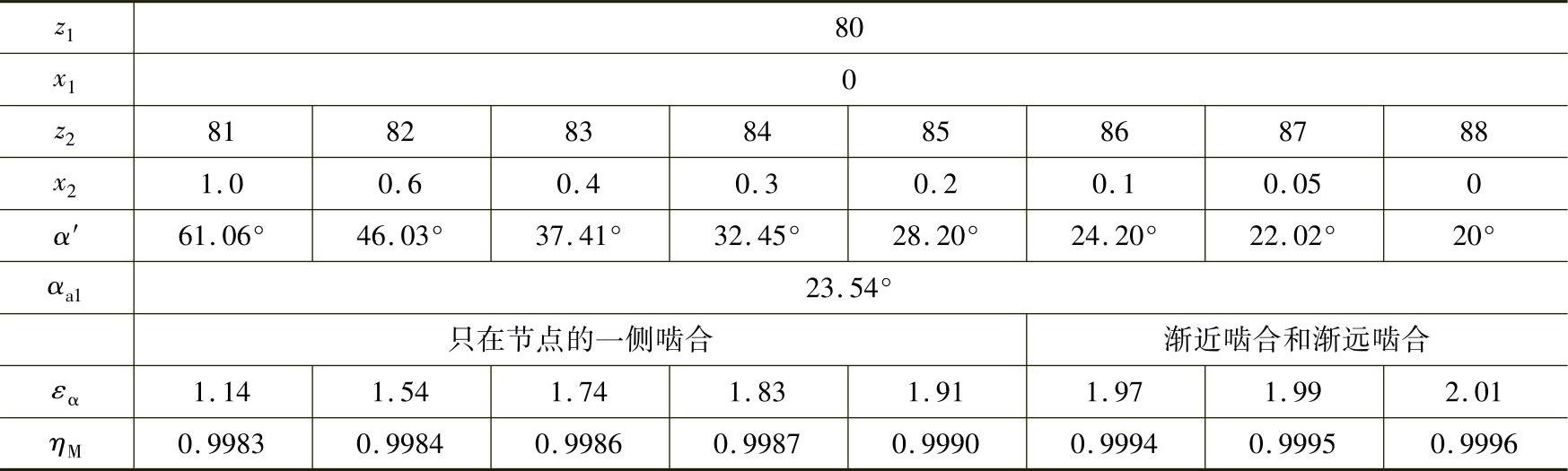

图10-2表示不发生过渡曲线干涉的少齿差内齿轮副的啮合状态。这时啮合角α′比外齿轮齿顶压力角αa1大,A点为啮合起点,B点为啮合终点,因此,只在节点的一侧进行啮合,又称节点外啮合。图10-3表示1<εα<2时的接触点轨迹。根据式(10-4),在一齿啮合期间的摩擦功A为

由图10-3可知,式中pb——基节,l3=l1-pb,l4=l0+pb。

图10-2 无过渡曲线干涉的少齿差内齿轮副的啮合状态

图10-3 1<εα<2时的接触点轨迹

代入上式得

又

因此

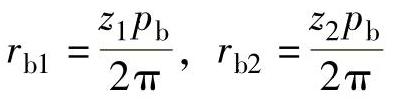

从图10-3可知,一齿的驱动功为

转化机构的啮合效率为

(https://www.daowen.com)

(https://www.daowen.com)

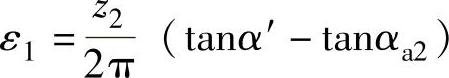

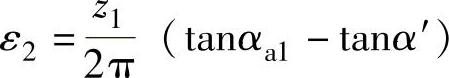

式中

此时的重合度εα为

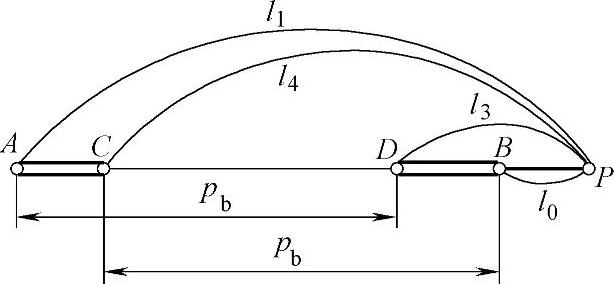

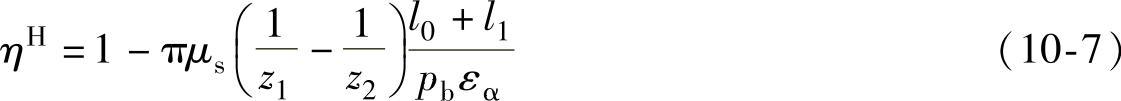

图10-4表示2<εα<3时的接触点轨迹。根据式(10-4),在一齿啮合期间的摩擦功A为

图10-4 2<εα<3时的接触点轨迹

根据图10-4可知,l3=l1-2pb,l4=l0+pb,l5=l1-pb,l6=l0+2pb。代入式(10-10)得

上式与式(10-5)相同。此外,一齿的驱动功AD=Fnpb。因此,这时转化机构的啮合效率ηH也可用式(10-7)来计算。

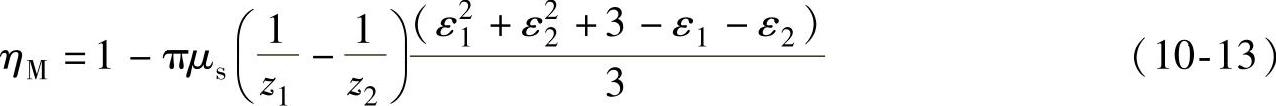

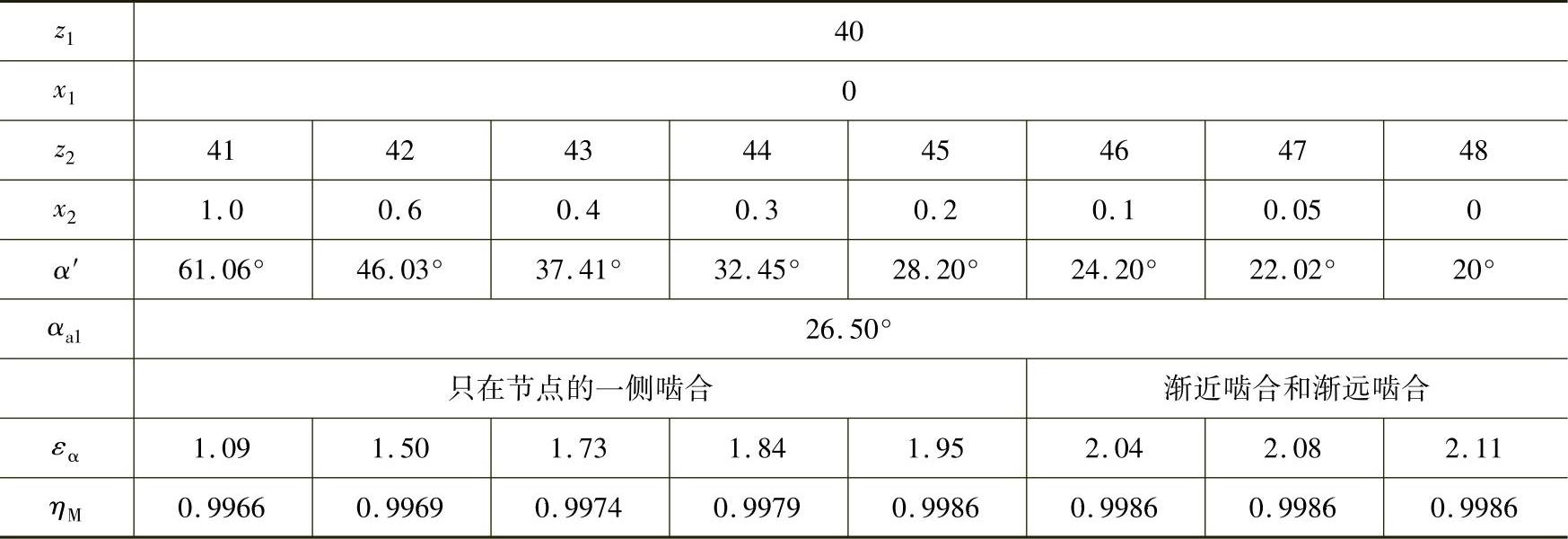

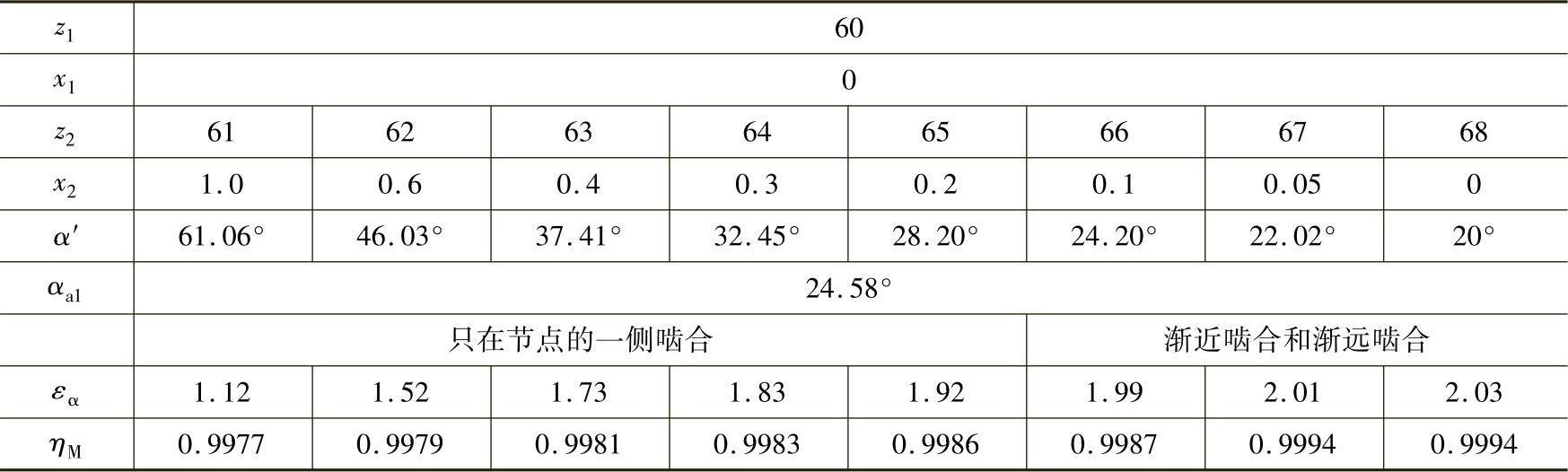

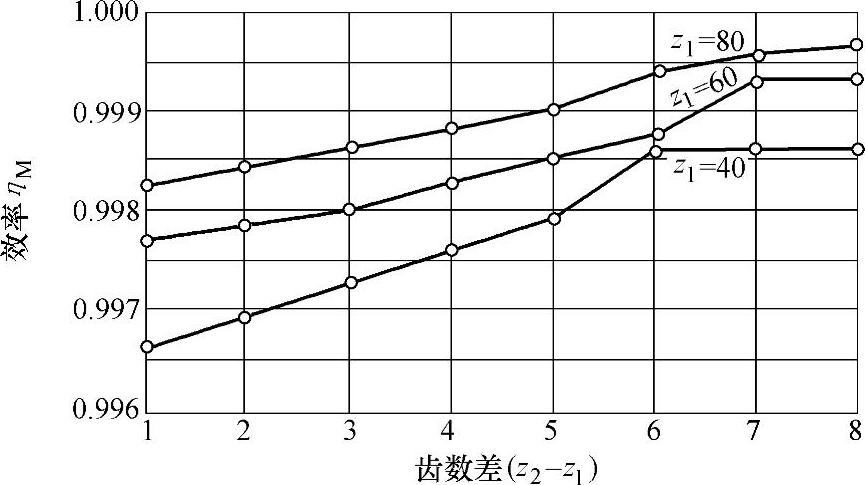

现对α=20°,外齿轮不变位,取z1=40、60、80三种,同与之啮合的内齿轮正变位,齿数比外齿轮多1、2、3,…,8齿,分别计算啮合效率。

在计算中,当齿数差很少,而α′>αa1时,齿轮只在节点一侧啮合,效率计算可采用式(10-7)与式(10-8)。齿数差一增加,就变成α′<αa1,节点在啮合线之中,实现渐近啮合与渐远啮合。当1<εα<2时,效率可用下列公式计算:

式中, ,为渐近啮合;

,为渐近啮合;

,为渐远啮合。

,为渐远啮合。

当2<εα<3时,效率可用如下公式计算:

计算结果列于表10-1~表10-3。图10-5为表10-1~表10-3的效率曲线图。

表10-1 渐开线少齿差内齿轮副啮合效率(α=20°,z1=40)

表10-2 渐开线少齿差内齿轮副啮合效率(α=20°,z1=60)

表10-3 渐开线少齿差内齿轮副啮合效率(α=20°,z1=80)

由图10-5可知,当齿数差很小时(例如z2-z1=1),由于啮合角α′较大,滑动摩擦损失较大,所以啮合效率较低。

在齿数差相同的情况下,啮合效率与齿数有关,当齿数z1较大时,效率稍有提高。

图10-5 效率曲线图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。