1.脉冲能量

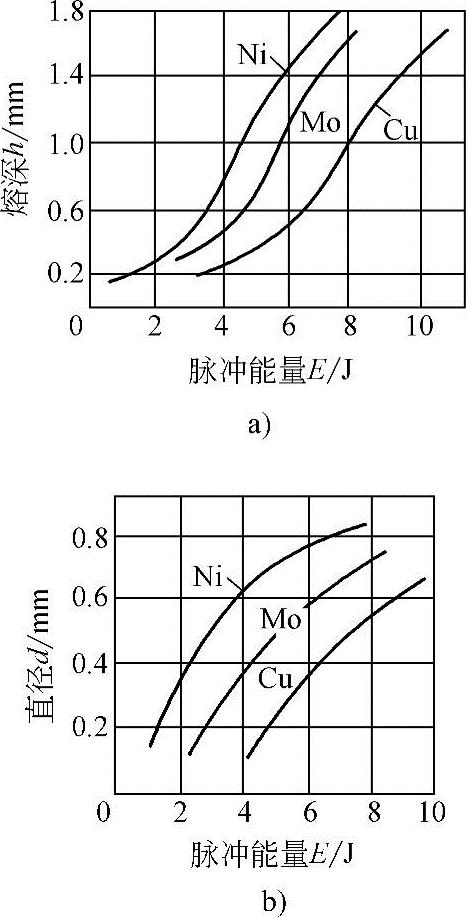

脉冲能量主要影响金属的熔化量,当能量增大时,焊点的熔深和直径增加。图20-44a、b分别表示了当脉冲宽度和光斑直径均保持不变时,焊点熔深h和直径d随能量大小变化的关系。该实验采用钕玻璃激光器,脉冲宽度4ms,光斑直径0.5mm,材质分别为铜、镍和钼。由于光脉冲能量分布的不均匀性,最大熔深总是出现在光束的中心部位,而焊点直径也总是小于光斑直径。

图20-44 焊点熔深h和直径d随脉冲能量变化的关系曲线

2.脉冲宽度

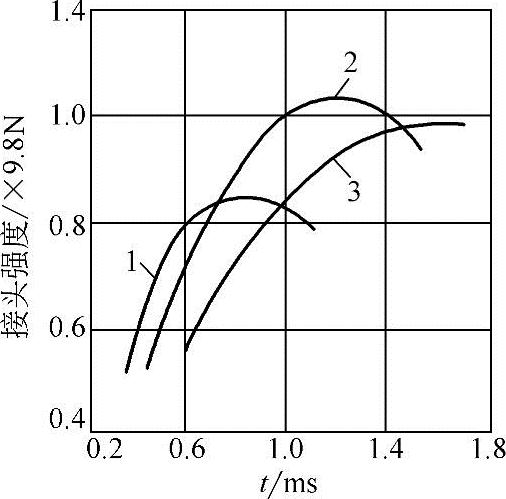

图20-45 接头强度与脉冲宽度的关系曲线

1—т1 2—т2 3—т3т1<т2<т3

脉冲宽度主要影响熔深,进而影响接头强度。图20-45表示了接头强度与脉冲宽度的关系。当脉冲宽度增加时,脉冲能量增加,在一定的范围内,焊点熔深和直径也增加,因而接头强度随之也增加。然而当脉冲宽度超过一定的值以后,一方面热传导所造成的热耗增加,另一方面,强烈的蒸发最终导致了焊点截面积减小,接头强度下降。脉冲宽度增加引起的热传导损耗的变大还造成了曲线的右移。大量研究和实践表明,脉冲激光焊的脉宽下限不能低于1ms,其上限不能高于10ms。

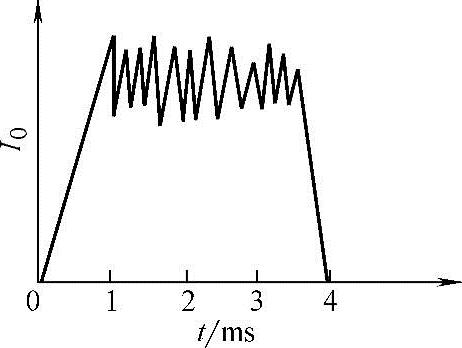

3.脉冲形状

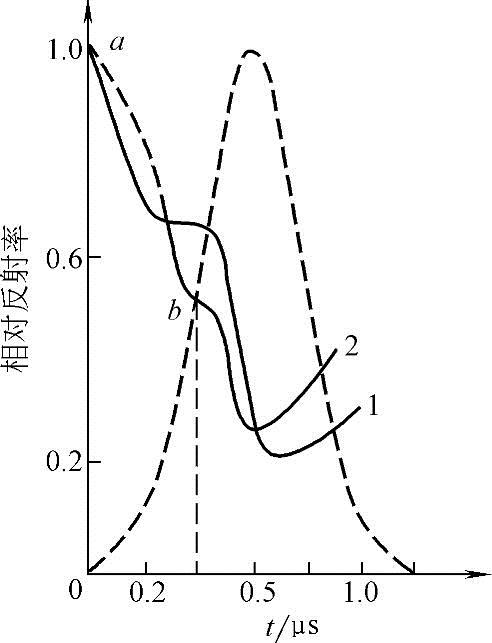

由于材料的反射率随工件表面温度的变化而变化,所以脉冲形状对材料的反射率有问接影响。图20-46中的曲线1和曲线2表示了在一个激光脉冲作用期问铜和钢相对反射率的变化。

图20-46 在一个激光脉冲作用期间铜和钢的相对反射率变化曲线

由图可知,激光开始作用时,由于材料表面为室温,反射率很高;随着温度的升高,反射率迅速下降(对应图中的Ab段);当材料处于溶化状态时,反射率基本稳定在某一值;当温度达到沸点时,反射率又一次急剧下降。

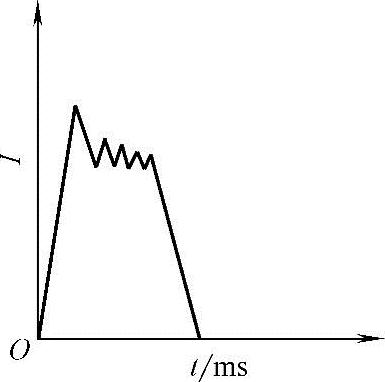

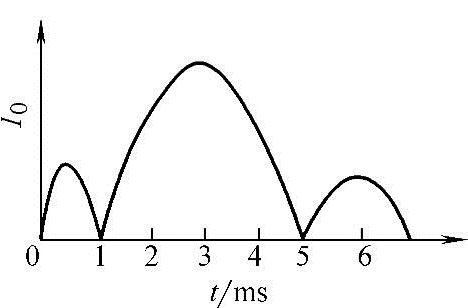

对大多数金属来讲,在激光脉冲作用的开始时刻,反射率都较高,因而可采用带前置尖峰的光脉冲,如图20-47所示。前置尖峰有利于对工件的迅速加热,可改善材料的吸收性能,提高能量的利用率,尖峰过后平缓的主脉冲可避免材料的强烈蒸发,这种形式的脉冲主要适用于低重复频率焊接。而对高重复频率的缝焊来讲,由于焊缝是由重叠的焊点组成,光脉冲照射处的温度高,因而,宜采用如图20-48所示的光强基本不变的平顶波。而对于某些易产生热裂纹和冷裂纹的材料,则可采用如图20-49所示的三阶段激光脉冲,从而使工件经历预热→熔化→保温的变化过程,最终可得到满意的焊接接头。

(https://www.daowen.com)

(https://www.daowen.com)

图20-47 带前置尖峰的激光脉冲波形

图20-48 光强基本不变的平顶波

图20-49 三阶段激光脉冲波形

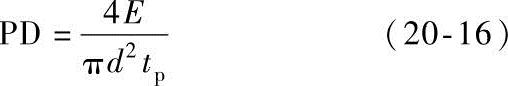

4.功率密度

在脉冲激光焊中,要尽量避免焊点金属的过量蒸发与烧穿,因而合理地控制输入到焊点的功率密度是十分重要的。功率密度(PowerDensity—PD)

式中E——激光能量;

d——光斑直径;

tp——脉冲宽度。

焊接过程金属的蒸发还与材料的性质有关,即与材料的蒸气压有关,蒸气压高的金属易蒸发。另外,熔点与沸点相差大的金属,焊接过程易控制。大多数金属达到沸点的功率密度范围在105~106W/cm2以上。对功率密度的调节可通过改变脉冲能量、光斑直径、脉冲宽度以及激光模式等而实现。

5.离焦量

一定的离焦量可以使光斑能量的分布相对均匀,同时也可获得合适的功率密度。尽管正负离焦量相等时,相应平面上的功率密度相等,然而,两种情况下所得到的焊点形状却不相同。负离焦时的熔深比较大,这是因为,负离焦时小孔内的功率密度比工件表面的高,蒸发更强烈。因而要增大熔深时可采用负离焦,而焊接薄材料时,则宜采用正离焦。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。