利用半固态合金的特殊组织和流变特性,依据材料和成形工艺不同,可将半固态铸造方法分为流变铸造、触变铸造、挤压铸造(铸锻成形)和复合铸造及射铸成形等。

1.流变铸造

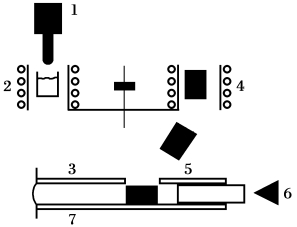

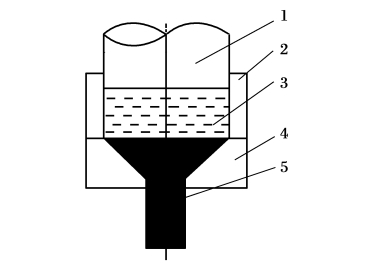

流变铸造是指利用半固态金属制备器批量制备或连续制备糊状的合金浆料,直接进行铸造(挤压、轧制、模锻等)的方法。其工艺过程如图6-4所示。这种工艺方法的基本设备有半固态浆料制备器和成形机。这种方法由于直接获得的半固态浆料不便于保存和输送,因而发展缓慢,成熟应用的技术有限。射铸成形是已应用于生产镁合金的一种成熟技术,其成形机中有一个特殊的螺旋推进系统,并配有半固态合金加热源。合金的普通铸锭从螺旋推进系统一端加入,一边被加热,一边螺旋搅拌推进,到达另一端的合金已是有流动性的半固态合金,随后被射入模型中成形。

流变成形比触变成形节省能源,流程短,设备简单,是未来重要的发展方向。

图6-4 半固态流变铸造工艺过程示意图

2.触变铸造

(1)技术原理

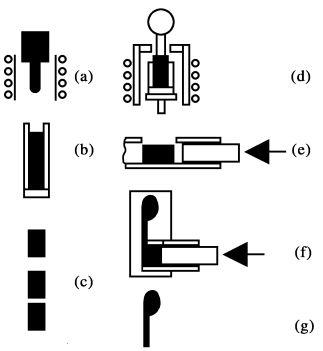

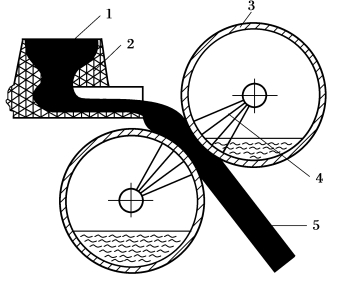

触变铸造是指将用浆料连续制备器生产的半固态浆料铸成一定形状的铸锭,重新加热到半固态温度范围后,将其装入成形机进行铸造成形(或挤压、轧制、模锻等)。其工艺过程如图6-5所示。由于半固态金属坯料加热输送方便,易于实现自动化,因而这种工艺在生产中得到广泛应用。

(2)工艺过程

为进行半固态触变铸造成形,首先要进行半固态合金坯料的部分重熔,重熔的程度依据合金的成分和成形工艺不同而有所不同。一种工艺是重熔到液相体积百分比占35%~50%,形态类似“黄油”,另一种工艺是重熔到液相体积百分比占50%~60%,形态类似“粥”。目前,前一种工艺应用较为广泛,因为此时的部分重熔坯料可以像固体一样被搬运,简化了送料系统。

图6-5 半固态触变铸造工艺过程示意图

(a)浆料制备器 (b)半固态锭料 (c)切割后的锭料 (d)重新加热锭料 (e)送入压室 (f)成形 (g)零件

为了得到合格的部分重熔坯料,部分重熔工艺必须满足熔化速度快、熔化程度均匀和固相百分数控制精确的要求。目前,在生产中多采用连续式电磁感应加热工艺。电磁感应加热的缺点是能耗大。为了解决这一问题,可以先将坯料送入传统加热炉中加热到一定温度,再将坯料移入感应加热器中进行最后加热。除电阻感应加热外,也可采用电阻炉或盐浴炉对半固态坯料进行重熔加热。这种方法的优点是加热温度控制精确,坯料不易坍塌,缺点是加热时间过长,易造成显微组织粗大,坯料表皮氧化加重。

半固态流变铸造和半固态触变铸造一般都采用压铸的方法铸造制品,这是半固态最常用的铸造工艺。压铸的设备包括一台半固态金属浆料连续制备器,一台将锭料迅速再加热到半固态程度的感应炉,一个用来测定再加热锭料软度的指示器和一台通用的冷室卧式压铸机。为适应半固态压铸的特点,需采用和通常液态压铸相等或略低的压力以及较低的内浇口流速,同时也要和普通压铸一样选择最佳工艺参数,以保证铸件的质量。

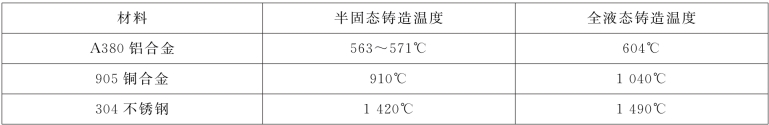

半固态触变铸造的温度参数见表6-2。

表6-2 半固态触变铸造的温度参数

(3)选择半固态铸造的压铸产品的原则

①铸件重量在2~3kg左右。

②批量在10000件以上。

③最薄截面尺寸1.5mm,厚度最好不超过40mm。

④无死孔或盲孔。

⑤原生产工艺需要大量机械加工且机械加工费用至少占总成本50%以上。

3.铸锻成形

铸锻成形是指将液态金属浇入金属模中,在高压下凝固并产生半固态塑性流动变形的成形方法,是金属凝固(铸造)和塑性加工成形两个过程的复合。它兼有铸造法的工艺简单和成本低的特点,又有塑性成形产品性能好、质量可靠等优点,在实际中应用广泛。其成形方法有液态模锻、液态挤压、连续铸挤和液态轧制等。

(1)液态模锻

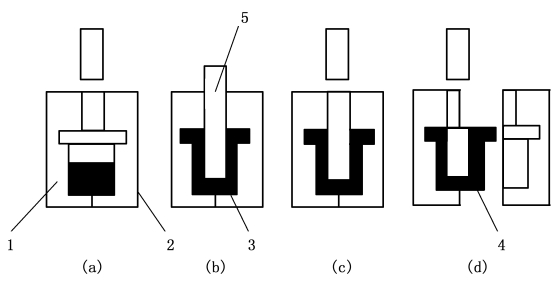

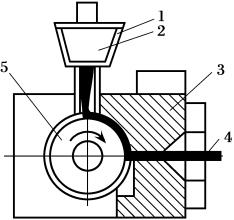

又称挤压铸造,是介于压力铸造和模锻之间的一种工艺。其工艺过程如图6-6所示。挤压力一般选择为40~100MPa,加压速度为0.1~0.4m/s,根据合金材料、零件结构等实际条件确定,工艺较成熟,应用广泛。

图6-6 液态模锻工艺过程(https://www.daowen.com)

(a)浇注 (b)压头加压、保压 (c)压头回程 (d)开型

1.左压型 2.右 压型 3.金属 液 4.产品 5.压头

(2)液态挤压

该法是在液态模锻的基础上结合热挤压变形特点而发展起来的,工艺过程如图6-7所示。挤压冲头对挤压筒内的液态金属施以高压,使其在压力下发生流动和结晶,凝固之后挤在成形模口处,将准固态金属经断面减缩产生大塑性变形,一次成形为型材类制品,如管材、棒材等。

(3)液态轧制

将液态金属直接注入两轧辊组成的辊缝之间,随轧辊旋转被带入变形区,实现半固态轧制。其工艺过程如图6-8所示。

图6-7 液态挤压工艺过程

1.冲头 2.挤压筒 3.金 属液 4.成形模 5.产品

图6-8 液态轧制工艺过程

1.金属液 2.浇道 3.轧辊 4.冷却水 5.产 品

(4)连续铸挤

将已凝固的和待凝固的金属一起由槽轮旋转带至挤压变形,实现半固态挤压成形。其工艺过程如图6-9所示。

图6-9 连续铸挤工艺过程

1.保温储料箱 2.金属液 3.靴形座 4.产品 5.挤压槽轮

4.复合铸造

复合铸造是陶瓷颗粒或短纤维增强金属基复合材料的成形工艺之一。这种成形技术是对处于液固两相区的金属进行强烈搅拌,同时加入陶瓷颗粒或短纤维等增强相,形成复合材料半固态浆料,半固态合金的触变性能使增强相分散存在,在随后将这种半固态复合材料进行成形。可以使用流变成形、触变成形和铸锻成形等各种半固态成形技术。

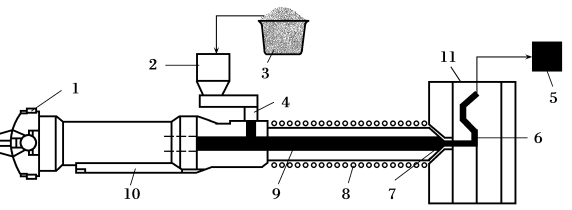

5.射铸(压射)成形

射铸成形是1988年美国DOW ChemicalCo发明的一种应用于生产镁合金的一种半固态金属成形法,是一种一步成形的半固态镁合金加工方法,并取得了专利。特点是将普通压铸与注塑成形这两种工艺结合在一起,取消了通常的熔化设备,其成形机中有一个特殊的螺旋推进系统,并配有半固态合金加热源。合金的普通铸锭从螺旋推进系统一端加入,一边被加热一边螺旋搅拌推进,到达另一端的合金已是有流动性的半固态合金,随后被射入模型中成形。

图6-10 射铸成形工艺图

1.螺旋 推进装置 2.料斗 3.镁粉 4.供 粉口 5.制品 6.入 口 7.喷口8.加热器 9.剪切螺旋 10.高速压模装置 11.模具

参考文献

1.周美玲,谢建新,朱宝泉.材料工程基础.北京工业大学出版社,2001

2.陈嵩生.半固态铸造.国防工业出版社,1978

思考题

1.什么是半固态铸造?半固态铸造有何特点和用途?

2.制备半固态金属浆料有哪几种方法?

3.触变铸造与流变铸造有何不同?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。